一种船舱和结构油漆面积估算软件的开发外文翻译资料

2021-11-06 07:11

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

一种船舱和结构油漆面积估算软件的开发

摘要

大型船舶的喷漆是需要一个大量人工操作的过程,通常占造船总成本的9-12%。因此,为了进行库存和成本控制,船舶制造商需要估算防腐涂料和油漆的所需量。本研究旨在开发一种让造船商能够使用现有的3D CAD船舶结构模型来估算油漆面积的软件系统。该系统能过将创建油漆区的船舶结构的几何信息从现有的造船CAD / CAM系统中提取出来。然后在指定油漆区后,用户可以通过剪切每个区域内的结构部件来生成油漆面。最后由油漆区域和所需油漆厚度的乘积得到油漆量。将开发的软件系统应用到造船商的实际运营过程中,对提高生产力,加快资源估算,提高准确性,减少因其估算油漆资源的常规的人工计算方法导致的涂层缺陷都作出了贡献。

关键词

三维船舶结构模型; 油漆面积计算; 油漆资源估算; 多边形平面裁剪;

造船CAD / CAM系统

1.简介

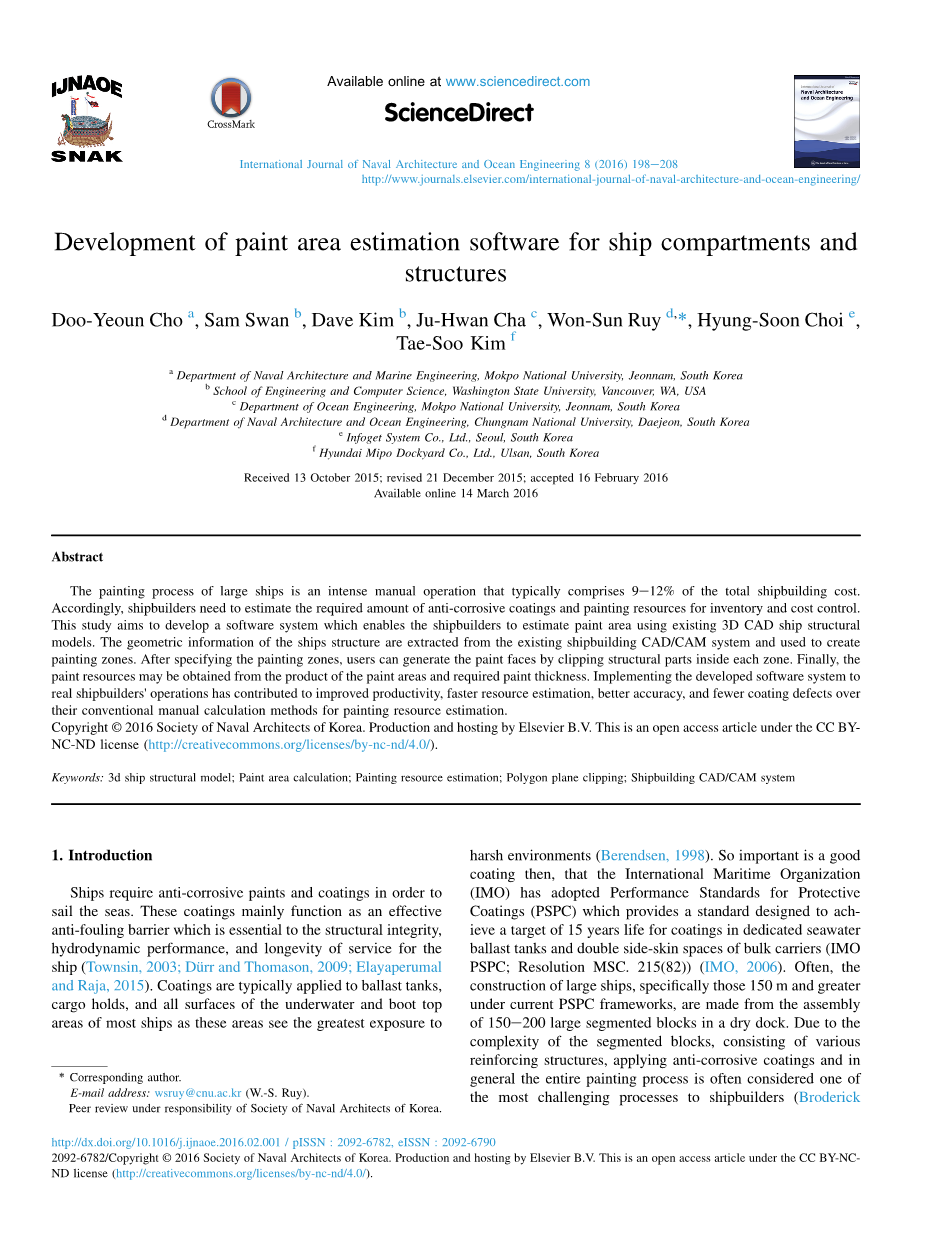

船舶需要防腐漆和涂料才能出海航行。这些涂层主要作为一种有效的防污屏障,对于船舶的结构完整性,水动力性能和使用寿命至关重要(Townsin,2003;Duuml;rr and Thomason,2009; Elayaperumal and Raja,2015)。涂料通常用于压载舱,货舱以及大多数船舶的水下和起重顶部区域的所有表面,因为这些区域经常暴露在恶劣环境中(Berendsen,1998)。良好的涂层是十分重要的,国际海事组织(IMO)已经采用了旨在实现使海水专用压载舱和双面压载舱涂料使用寿命达到15年的防护涂料性能标准(PSPC)。(IMO PSPC; Resolution MSC. 215(82))(IMO,2006)。在目前的PSPC框架下,通常大型船舶,特别是150米及以上的大型船舶的建造,是在干坞中由150-200个大型分段块组装而成。由于分段(包括各种加固结构)的复杂性,涂装抗腐蚀涂层,一般来说涂装的整个过程都被认为是造船厂最具挑战性的过程之一(Broderick等,2010)。相应的,在焊接和加工等其他领域缺取得了长足进步的同时,由于造船行业自动化的严重落后,油漆喷涂仍然是一个很大的挑战(Lee,2014)。焊接过程可以在分段处于开放形式的同时进行,但是焊接后,部分分段结构变成封闭空间,只能为当前机械涂装装置的操纵性提供很有限的空间,如图1(a)所示。涂装过程包括涂装前的除锈,并且通常由手工劳动者进行,其成本大约占整船成本的9-12%(Han,1995)。而对于造船商,油漆和涂料大概可以占到造船材料总成本的2-3%。根据Broderick等人在2013年的研究,一些造船商估计涂装的基准成本为10美元/平方米,而返工/维修费用可能高达25美元/平方厘米(即每5平方厘米损坏的区域125美元)。

图1 船舶建造中典型的喷涂工艺和常规面积估算技术:

(a)典型的喷涂工艺:使用抛丸机进行除锈,并使用喷枪进行喷涂

(b)使用2D图纸手工计算油漆区域的示例。

规划船舶油漆资源要求的常规方案是相对简单和基本的。估算油漆量需要在考虑船舶结构中的各种特征(如细木工,通道和结构框架)的情况下计算涂刷区域的表面积。大多数造船商,油漆分包商和涂料供应商都依赖于二维草图的手工计算来量化这些油漆区域。图1(b)展示了一个使用现有方法的例子。很明显,这种方法需要大量劳动力来手动计算油漆面积,并且在在建船舶频繁进行设计修改时缺乏灵活性和反映速度。而且,这些常规估计方案的准确性差异很大,容易导致施工阶段的返工和浪费。

目前大多数造船商使用的3D CAD / CAM系统,例如AVEVAtrade;Marine或Smarttrade;3D,都没有独立的油漆区域或资源估算功能。而那些包含这些工具的系统实用性也很有限,因为它们仅能在轴对齐的边界框中估计涂漆区域。因此,近期造船厂已经大力改进油漆面积估算技术,进行了许多研究来改善造船领域的效率和成本问题。 Kim和Lee在2010年开发了一个获得涂装过程材料清单(BOM)原型软件。他们将图像识别技术应用于2D图纸以提取油漆区域,然后基于估算的油漆区域和油漆资源数据库建立BOM。Wagner等人在2009年使用现有CAD模型的数据开发了一个用于估算海洋平台的油漆面积的虚拟现实(VR)工具。这个VR工具将油漆面积的计算建立在平台每个甲板上的设备和结构的选择上。虽然这个工具对海洋平台来说非常有用且常见,但由于船舶大多包含几何形状比海洋平台更为复杂的隔间和块体,它在船舶的应用上受到很大局限。基于从造船企业资源规划(ERP)中提取的三维CAD模型,Lee等人在2009年开发了的用于多任务分工的使用自上而下的体积分割技术(如简单体积和草图体积)的油漆材料量估算软件。

本文旨在报告一种使用3D结构CAD模型估算船舶油漆区域的软件系统的开发,同时解决2D绘图中广泛使用的手动计算方法中存在的许多问题。开发的软件系统相比于传统方法具有三个竞争优势。首先,因为它使用直接从现有造船CAD / CAM系统中提取的3D CAD数据,因此该系统能提供更快更准确的计算。其次,因为它连接到3D模型,该系统在船舶建造过程中对于任何设计修改的响应更灵活。因此,即使在提取数据之后,使用者也可以通过造船CAD / CAD系统的链接来更新估算。最后,开发的软件系统设计具有用户友好性,因此一个并非涂装面积计算方面的专家的用户只需对软件进行基础学习,就能进行油漆资源估算。

在下一节中,笔者将介绍该软件用于从造船CAD / CAM系统的船舶分段提取3D几何和属性信息的方法。即通过从造船CAD / CAM系统采集的3D CAD模型的分层数据结构,生成油漆面积计算。详细描述了通过无限平面在船体分段的这些区域内产生油漆区域和油漆面的过程。之后,对各区域的油漆面积和油漆资源的计算方法进行了详细说明。图2示出了由软件执行的四个主要功能的示意图。

图2. 软件结构的四个主要步骤

2. 提取3d船舶结构模型

2.1船舱和结构件典型配置

商船通常由多个舱室组成,以容纳各种有效载荷,燃料或压载水。在舱室的内部和外部都应用防腐涂料,以保护结构免受外部腐蚀性元素(如海水)和内部腐蚀性物质的影响。隔间的边界通常由几个大而平的面板组成。而当这些面板形成船舶弯曲船体通用舱室的一部分时,它们呈弯曲形状,被分类为弯板。这些平板和弯板具有许多加强结构,例如纵向加强筋,横向加强筋,支架等。除了加强结构之外,板上具有许多各种尺寸和形状的孔,以允许人通过,检查,维护,和供船舶各种系统之间的管道和装备使用(Ruy等人,2012; Kim等人,2013)。图3示出了由面板和弯曲板制成的典型舱室,并且包含各种加强构件,孔,舱口和上述其它特征。

图.3 船舱和结构件的一个示例

2.2 从造船CAD / CAM系统提取船舶结构3D模型

大多数造船商利用各种计算机软件将船舶的舱室和结构设计为3D模型。通常,它们通过集成的CAD / CAM系统(如Avevatrade;Marine或Smarttrade;3D)管理3D模型,包括其属性,所需材料,资源和用于建造的规划信息。这些系统不提供独立的油漆区域或油漆资源估算功能,而且估算油漆区域的功能很有限,通常仅在轴对齐的边界框中。一般来说,这些系统不会公开其内部软件结构; 因此,船舶建造商将其视为一个黑盒子,难以通过附加功能(如油漆区域估算和资源计算)进行定制。

在这项研究中,我们开发了一个独立的软件来估计从现有造船CAD / CAM系统中提取的3D CAD模型的油漆面积和资源。开发的系统与Avevatrade;Marine系统完全兼容。该系统还兼容了在许多造船商中的广受欢迎作为Avevatrade;Marine系统前身的Tribontrade;M3系统。而且只要CAD数据可访问,该系统可以与任何其他造船CAD / CAM系统兼容。

图4显示了如何从Avevatrade;Marine系统中提取平面结构部件以及弯曲船体板的几何数据。通过Robot Interface(* .atx)提取平面结构部件的3D CAD信息,例如带有孔,扶强材,支架等的面板。弯曲的船体以3D DXF文件格式(* .dxf)导出,这是Autodesk开发的CAD数据文件格式,用于实现AutoCADtrade;和其他程序之间的数据互操作性。当以3D DXF格式提取弯曲船体的几何信息时,原始的弯曲船体表面将被Aveva Marinetrade;软件自动简化为具有预定距离公差的许多三角形网格组。这种简化过程可能导致油漆区域估计的精度降低,但是由于这种简化而导致的误差很微小,在进一步的油漆区域和资源估计过程中可以忽略。 Aveva Marinetrade;系统还可以将弯曲的船体输出到用于交换产品型号数据(STEP)和初始图形交换规范(IGES)格式的标准,这些格式是不同CAD系统之间数据交换的标准。虽然这些格式比DXF更广泛地使用,但由于几何表示的鲁棒性需要产生较大的文件大小,STEP和IGES格式通常会带来开销(Hartman和Lim,2008)。相比之下,因为过程都在使用较小的数据包,DXF导出功能可以稳定地生成三角形网格,这对于计算油漆面积非常有用。由于这些原因,我们使用DXF文件格式而不是IGES和/或STEP格式。

与船体不同,船舶结构件主要是平板,包括孔,开口和增强件。图5示出了使用机器人界面从Aveva TM Marine系统中提取的面板和相关联的CAD数据集的示例。数据集由诸如板,孔和/或开口的边界曲线以及边界曲线的挤出方向和深度等信息组成。通常,边界曲线被定义为线段和弧的组合。开发的系统将这些弧在预定义的公差内简化为几个线段,以优化计算过程。

2.3 已开发的油漆面积估算系统的数据结构

从造船CAD / CAM系统(如Avevatrade;Marine)提取的船舶结构部件和船体的3D模型使用分层数据结构存储,其示例如图6所示。 根项目是船舶,其具有形成组装基本单元的几个分段。每个分段通常包含许多用于船壳的平板,弯板,以及加强件,例如扶强材,支架等。

图6 3D船舶结构模型在已开发的油漆面积估算系统中的分层数据结构。

除了船舶结构模型的三维几何信息之外,根项目(即船舶)需要具有儿童物品,例如可以由无限平面和油漆面组成的油漆区域。在开发的软件系统中,油漆区被界定为具有均匀的涂漆规格(如类型,颜色和厚度)的空间。在许多情况下,涂装区域与隔间相同;然而,一个隔间可以分为具有不同喷涂规格的多个涂装区域和/或相同涂漆规格的多个相邻区域可以属于一个涂装区域。

油漆面的定义是要喷涂油漆的船舶结构件和弯曲船体板的全部或部分面。定义后,我们就可以通过对涂装区域内所有油漆面积的面积求和来计算某一涂装区域的总油漆面积。当整个结构部件需要涂上恒定规格的涂料时,该部分可以指定为一个涂装区域,并且该区域的涂料面与原始结构件几何形状相同。但是,如图7所示,在某些情况下,结构部件可以位于两个(或多个)涂装区域之间的边界平面上。在这种情况下,我们通过根据边缘平面进行原始部分面的剪切处理来生成油漆面。图7示出了从原始面板DK02生成的两个油漆面(DK02-PF01和DK02-PF02)。 DK02-PF01属于油漆区#01,DK02-PF02属于油漆区#02。面板上的加强筋分为两个漆面,在涂装区#01中被指定为DK02-SP01-PF01,涂漆区#02中指定为DK02-SP01-PF02。然后,通过分别对DK02-PF01和DK02-SP01-PF0这两个子油漆面的面积求和来计算涂装区域#01中的总油漆面积。所有的油漆面都具有关于其原始结构部件和油漆面生成过程的剪切面的信息。当在造船过程中发生管理设计修改的需要时,内置数据会变得非常有用。

图7 通过从原始结构部分剪切面来生成绘画面。

3.界定油漆区和油漆面积计算

3.1界定油漆区

油漆区可以界定为具有相同油漆规格的空间,通常由几个面板和/或曲面板限定。通常,每个船舱分享相同的涂装规格,因此涂装区可能与船舱相同。然而,涂装区可能是舱室的一部分或多个舱室的一个涂装区域(如图8)。因此,油漆区域在产生油漆面之前被界定,以便计算油漆面的面积。图9示出了如何界定油漆区域#04的示例,其首先在图1中引入。 在图3和图8中油漆区#04由五个平面和一个曲面限定。为了生成油漆区域,首先指定平面和/或面。由于大多数边界平面位于每个面板的正面或背面,因此通过选择面板的正面或背面产生必要的边界面。此外,需要指定方向以完成界定过程。如图10所示,我们可以选择面板#1的背面及其向后的法线方向,以便产生本质上无限大的边界面#1。当涉及到平面#2时,在平面上没有参考面板。对于这种情况,通过从面板#2插入偏移来产生边界平面。用户可以指定一个特定的偏移距离,在这种情况下,它被设定为1,000 mm。当重复边界面#3,#4和#5的规格时,可以建立涂装区#04的完整界定。

3.2通过剪裁结构件来生成油漆面

在油漆区域界定之后,必须在区域内生成油漆面才能计算总油漆面积。该区域的涂料资源量是从涂装面积和涂料厚度的乘积得出的,这可以从涂装规范中得出。当整个结构部分完全包含在区域内时,可以通过复制结构部件的几何信息来生成油漆面。当结构部分仅部分地包含在区域内时,油漆面被视为区域内的一组部分面。为了产生这些部分面,剪切操作被实现到开发的系统中(Vatti,1992)。在剪切操作期间,用户可以通过使用已经在先前界定的区域中指定的边界平面及其方向来切割部件不需要的部分。

图11示出了在具有在涂装区域之外的部分的平面部件上使用的剪切过程的示例。假设画区由三个边界面定义,它们的方向如图11(a)所示。用户需要使用边界平面及其方向去除零件的不需要的部分。如图11(b-d)所示,用户可以使用单独的边界平面及其方向顺序地剪切不需要的部分,而不管剪辑序列如何。将部分的油漆区域作为由多边形面积算

全文共7534字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144197],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。