在船体生产设计中基于业务流程管理的作业分配外文翻译资料

2021-11-23 10:11

英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

在船体生产设计中基于业务流程管理的作业分配

作者:Myeong-JoSon a, Tae-wanKim

强调

bull;我们在业务流程方面研究了船体生产设计任务。

bull;我们将生产设计管理器过程实现为BPM可执行模型。

bull;建议标准化块和工人可用性的设计工时。

bull;为了找到赋值问题的最优解,我们采用了匈牙利算法。

bull;基于BPM的最佳工作分配作为决策支持系统。

摘要

作为造船行业IT融合的一部分,我们研究了船体生产设计过程的业务过程管理(BPM)的采用。船体生产设计是一个基于过程的任务,在所有船舶设计过程中需要最多的工时(M / H),并与船舶生产直接相关,因此改进这项任务可以提高生产率。因此,我们从业务流程的角度分析船体生产设计任务,为经理和设计工程师生成BPM模型。特别是对于管理者过程,我们实施最佳分配方法作为决策支持系统的一部分,以帮助管理者有效地将船体块分配给BPM系统(BPMS)中的设计工程师。在本文中,我们提出了块标准设计M / H和可变设计M / H的概念,用于分配问题。我们使用这个概念后开发的模型计算估计的M / H。为了最小化生产设计所需的总分配M / H,我们采用匈牙利算法。使用Bonita Open-Solution 5.7来实现船体生产设计过程的BPM可执行模型,Bonita Open-Solution 5.7是一个代表性的开源BPMS。

关键词

业务流程管理 ;船体生产设计 ;不平衡分配问题 ;匈牙利算法 ;工作流 ;决策支持系统

1.介绍

在本研究中,我们分析船体生产设计过程以实施设计管理器过程,以使用业务过程管理系统(BPMS)处理作业分配问题。作为研究主题的介绍,我们简要介绍业务流程管理(BPM)和造船过程。

1.1。业务流程管理

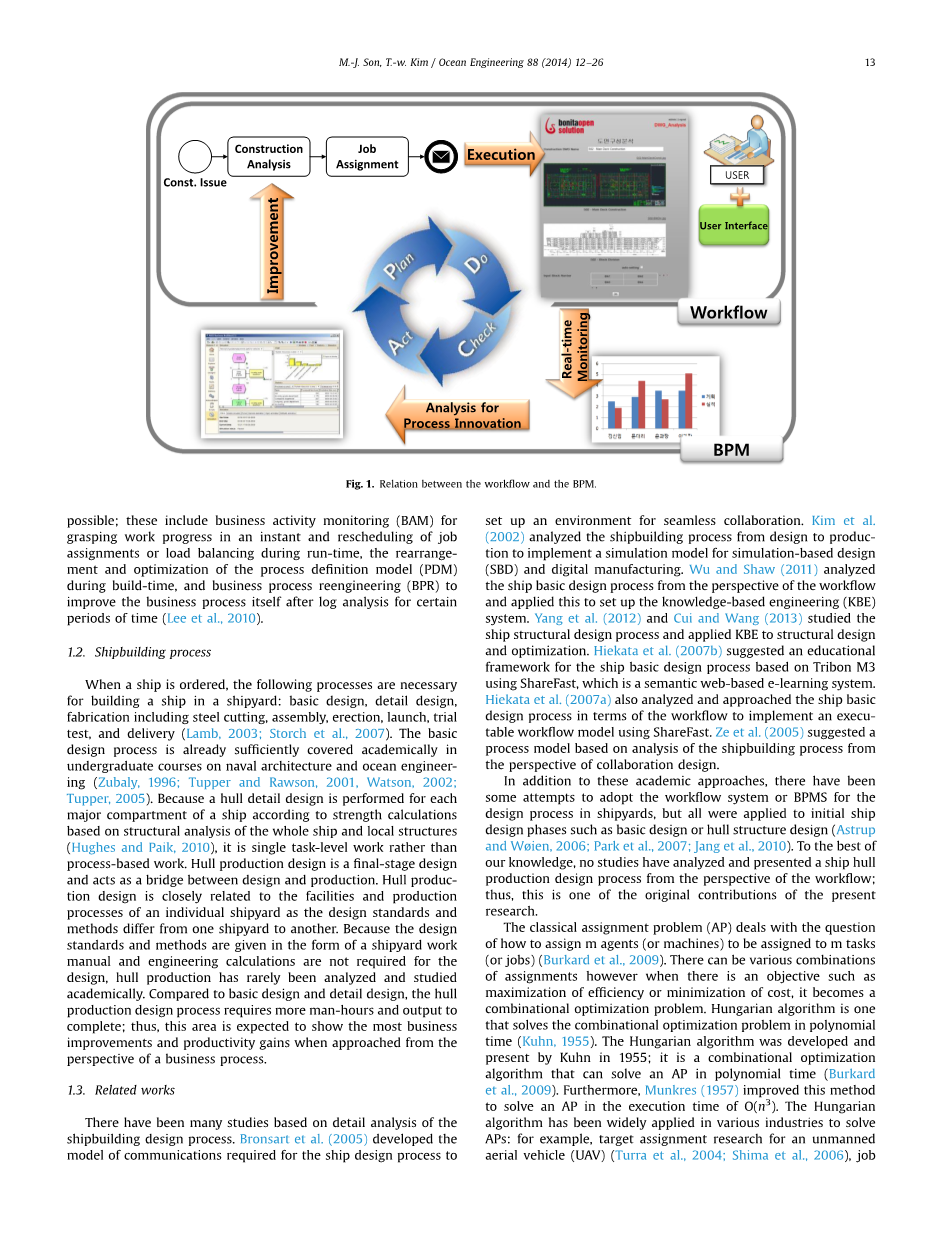

在工作流作为从过程的角度来掌握和执行作品的方法的适应之后,BPM被引入,其目的是通过“计划 - 检查 - 行动”的闭环实现对过程的连续监测和改进“,包括工作流(完全角色WfMC的-TC-00-1003,1995年,WfMC的-TC-1011,1999年,WfMC的-TC-1016-P,1999年,Aalst的。等,2000 和 史密斯和芬加,2003)。换句话说,如图所示。如图1所示,工作流是从过程的角度掌握和执行作品的方法,使得过程可以由开发者定义并且由某个工作流系统中的用户使用。BPM包括工作流,其模型化,管理和执行过程,并且具有附加功能,例如实时监控,通过日志分析的过程改进,以及通过模拟的工作改进,使得在本文中,使用BPM作为管理基于进程的工作的技术。

工作流和BPM之间的关系。

图1

在与专家以过程的形式捕获对应的工作之后,过程建模器将其转换为BPM模型以在BPMS中执行(Lee,2010)。BPMS引擎将实施的BPM过程模型分配给BPMS的最终用户,该BPMS还负责在真实商业世界中的相应工作,以创建流程实例。每当参与者启动并完成任务时,BPMS引擎根据该过程自动执行任务。对于多个参与者,可以存在这些类型的流程实例,并且单个参与者可以同时具有多个流程实例。即使在单个过程中,参与者对于每个任务也可以不同。这通过批准过程来证明:当不同的参与者按顺序确认时(例如,工作人员,助理经理,经理和主任),完成该过程。当采用BPM时,不仅使用BPMS的过程执行和管理,而且其他功能也是可能的; 这些包括用于在即时中掌握工作进度和重新安排作业分配或在运行时间期间的负载平衡的业务活动监视(BAM),在构建时间期间过程定义模型(PDM)的重新布置和优化以及业务流程重新设计BPR)在一段时间的对数分析后改进业务流程本身(Lee et al。,2010)。

1.2。造船过程

当订购船舶时,以下过程对于在造船厂建造船舶是必要的:基本设计,细节设计,包括钢切割,组装,安装,发射,试验和交付的制造(Lamb,2003 和 Storch et al。 ,2007)。基本的设计过程已经在海军建筑和海洋工程的本科课程(Zubaly,1996,Tupper和Rawson,2001,Watson,2002 和 Tupper,2005)已经在学术上充分覆盖。因为根据基于整个船舶和本地结构的结构分析的强度计算,对船舶的每个主要舱室进行船体细节设计(Hughes和Paik,2010),它是单个任务级工作而不是基于过程的工作。船体生产设计是最后阶段的设计,作为设计和生产之间的桥梁。船体生产设计与单个造船厂的设施和生产过程密切相关,因为设计标准和方法因造船厂而异。因为设计标准和方法是以船厂工作手册的形式给出的,并且设计不需要工程计算,船体生产很少在学术上进行分析和研究。与基本设计和细节设计相比,船体生产设计过程需要更多的工时和输出完成; 因此,从业务流程的角度来看,这一领域预计将显示出最大的业务改进和生产力增长。

1.3。相关作品

已经有许多基于造船设计过程的详细分析的研究。Bronsart et al。(2005)开发了船舶设计过程所需的通信模型,以建立无缝协作的环境。Kim et al。(2002)分析了从设计到生产的造船过程,以实现基于仿真的设计(SBD)和数字制造的仿真模型。Wu和Shaw(2011)从工作流程的角度分析了船舶基本设计过程,并应用于建立基于知识的工程(KBE)系统。Yang et al。(2012)和Cui和Wang(2013)研究了船舶结构设计过程,并将KBE应用于结构设计和优化。Hiekata et al。(2007b)使用ShareFast建立了基于Tribon M3的船基本设计过程的教育框架,ShareFast是基于语义的网络电子学习系统。Hiekata et al。(2007a)还分析和接近船舶基本设计过程的工作流程,以实现使用ShareFast可执行工作流模型。Ze et al。(2005)从协作设计的角度提出了基于造船过程分析的过程模型。

除了这些学术方法,还有一些尝试采用工作流系统或BPMS在造船厂的设计过程,但所有的应用于初始船设计阶段,如基本设计或船体结构设计(Astrup和Woslash;ien,2006年,Park等人,2007 和 Jang等人,2010)。据我们所知,没有研究从工作流程的角度分析和提出了船体生产设计过程; 因此,这是本研究的原始贡献之一。

经典分配问题(AP)处理如何分配m个代理(或机器)以分配给m个任务(或工作)的问题(Burkard等人,2009)。可以存在分配的各种组合,然而,当存在诸如效率的最大化或成本的最小化的目标时,其变为组合优化问题。匈牙利算法是解决多项式时间的组合优化问题的算法(Kuhn,1955)。匈牙利算法由Kuhn在1955年开发和提出; 它是一个可以解决多项式时间的AP的组合优化算法(Burkard et al。,2009)。此外,Munkres(1957)改进了该方法以在O(n 3)的执行时间中解决AP 。匈牙利算法已广泛应用于各种行业以解决AP:例如,无人机(UAV)的目标分配研究(Turra等人,2004 和 Shima等人,2006),移动机器人的工作分配Kwok等人,2002),以及集装箱港口的动态泊位分配问题(Imai et al。,2001)。通过将AP研究与BPM过程相结合,Kamrani et al。(2012)建议使用匈牙利算法和模拟为简单过程分配作业。Shen et al。(2003)和Kamrani et al。(2009)通过分析和建模人类绩效和任务,在基于BPM的流程中处理了AP,但是他们的结果都是有限的价值,因为他们没有解决实际问题,而是一个简单过程的示例AP场景。在这项研究中,我们使用匈牙利算法在基于BPM的过程中解决了工作AP,使用多个标准建模工人和任务,类似于前两个研究。然而,这项研究的另一个新颖性是目标过程和任务是船厂的船体生产设计过程的实际问题; 因此,我们为设计工程师和生产设计任务设计了单独的模型。

1.4。大纲

在本文中,我们解释船体生产设计过程使用三维(3D)计算机辅助设计(CAD)系统作为领域专家基于船舶生产设计的专业经验。此外,我们从过程模型的角度设计了船体生产设计过程到PDM,我们提出了可以在BPMS中使用Bonita开放解决方案(BOS)执行的BPM可执行模型的实施结果,代表开源BPMS。当建立这种用于船体生产设计过程的BPM执行环境时,作为业务改进的一部分,我们处理设计经理的最佳工作分配问题。我们建议标准化块设计工时和设计工程师工时可用性的概念,作为建模设计工程师的能力和属性,船体设计生产设计过程的块组件及其相互作用的一种方式。根据这个概念,我们建立一个AP假设是不平衡的,并用匈牙利算法解决它。我们提出了决策支持系统的实现,其利用设计管理器的BPM运行时环境的最佳分配结果。

在第2节中,我们解释船体的生产设计过程。在第3节中,我们描述当前用于将块(其是船体生产设计的单元工作项)分配给设计工程师的方法,并解释标准块设计工时和设计工程师工时可用性的建议概念。在第4节中,我们描述了将匈牙利算法应用于最优赋值的AP的过程。在第5节中,我们提出了BPM可执行模型的实现结果。最后,在第6部分,我们提出结论和计划未来的工作。

2.船体生产设计

船体设计是指使用每个舱室的预定符号和线设计船体结构的二维图; 这些舱室具有结构一致性或根据船舶类型通过功能分离。这些舱室可以是船的部件,例如发动机舱,主甲板,船首或船尾,或具有特殊功能的结构模块,例如轴支柱,漏斗或海底箱。由此产生的船体设计建筑是基于一般建筑,总体布置和中船部分等关键计划。该结构包括诸如加强件的位置和规格,端切方法,支架和用于切割孔的凸缘板的细节,以确保足够的结构强度。根据船舶的类型,可能有20-50个施工任务,但他们不能一次发出和完成。根据船体结构设计团队的人力能力,或者确保舱室之间的结构一致性,开始和发出施工。

如上所述,船体生产设计过程从施工的发布开始。进行生产设计,以便船厂方便工作; 为了提高生产力,任务以与在造船厂中生产相同的方式在块中设置。由船体生产设计产生的生产设计图包括工作图,嵌套和切割图,制造材料清单(M-BOM)和生产工程图。由于生产设计图必须以3D几何图形表示所有的舱壁和船体部件,根据块,工作图纸在A3尺寸的纸张上可超过40页。这些图纸需要几个工时,使用设计工程师草图完成嵌套不容易。为了解决这个问题,不仅主要,而且中间和次要造船厂已经采用和利用造船导向的3D CAD系统,如AVEVA的Tribon M3和AVEVA Marine(AM)和鹰图的Smart Marine 3D(SM3D)(Lee et al。,2012)。与表示特征和几何形状的一般3D CAD系统不同,这些系统具有包含用于船舶设计和生产的关键信息的附加数据库。

船体生产设计从构建中的各种符号和特征的分析之后开始生成3D CAD模型。对于模型生成,所有船体部件都标记为在稍后的生产阶段(例如切割和组装)中分类。这些标签导致M-BOM。3D模型是分开生成的,用于嵌套。因为根据嵌套切割真实钢板,所以考虑到过渡,周转(T / O)和存储在码中的焊接变形和生产变形,3D模型应该被精细和精确地制造。

根据建筑规范和标准部件特征,附加建模遵循构造中的符号,省略的部分和加强件的端部切割信息。当3D建模完成后,所有隔板,关键框架的特征以及生产,装配和船体部件的信息都写入工作图。工作制图不是通过附加修饰来创建的,在使用完成的3D模型创建的2D平面视图中使用注释和尺寸标注。此时,3D CAD系统自动将3D特征转换成在造船厂中常见的预定符号和线,

图2

另一方面,用于生产船体块的第一阶段是切割过程,其从原始钢板和成形钢梁切割预期特征。该过程需要几何特征信息,M-BOM信息,每个生产阶段的传送信息,以及加强件将附接到板的标记信息。所有这些信息可以从3D CAD系统的建模结果获得。

嵌套是基于材料性质和厚度将成型板特征分配给原始矩形钢板的任务。该任务旨在提供易于切割工作并提高分配产量。在该过程的这一点,嵌套列表中包括除成形加强件之外的支架和加强件,例如扁平杆。这些嵌套结果作为输入传送到CNC机器,以自动生成A3尺寸的切割计划。

在成形轮廓的情况下,嵌套程序进行最佳分配以最大化每个尺寸和类型的产量。由于型材的端切割形状彼此不同并且复杂,如果不自动产生端切信息,则设计工程师将不得不通过绘图来制作型材切割计划。弯曲板和型材也需要弯曲信息。

当完成所有切割计划时,编制所需材料列表,其包括原始钢板的尺寸和材料特性以及待切割的型材以及相应的切割计划中的图形名称和编号。此时,为了避免返工,在询问每种类型的原始钢板和型材的库存状态之后完成任务。

生产工程图包括起吊计划和支架计划。吊环平面图表示为组装块的过渡,旋转和T / O而临时安装的吊环的位置,类型,特征和强度。支架计划表示在块组件中需要时支架的位置,类型和特征。

3.船体生产设计中的工作分配

3.1。船厂的传统作业分配方法

当设计零件经理从船体设计部接收建造时,船体生产设计部的工作过程开始。绘图分析是基于船的相应构造和块划分将包括用于生产设计的单元的块标识为工作项的任务。使用该识别的单元或块来分配和管理作业,这成为生产的单元。图。图3显示了设计经理在船体生产设计部分的任务,在“主甲板”图的到来之后没有一个过程,“S02”项目是20,000吨位移的轻型航空母舰。

图3

在图1所示的例子中,如图3所示,当识别六个工作时间时,经理Kim BJ向设计工程师分配块,并且基于考虑工作难度,发布计划等的绘制分析结果而留下未分配的两个块。经理与分配的设计工程师讨论每个块的预期工时,以制定生产设计结果的详细问题日程。根据该时间表,对于每个关键块的发布,管理器手动地逐个检查和管理设计工程师的工作进度。

3.2。船体生产设计建模

传统

全文共17584字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143479],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。