磁脉冲焊接:铝/铜接头界面及金属间化合物形成对焊接特征影响的研究外文翻译资料

2022-07-04 21:18:29

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

磁脉冲焊接:铝/铜接头界面及金属间化合物形成对焊接特征影响的研究

R.N. Raoelisona,b,lowast;, D. Racinec, Z. Zhangc, N. Buirona, D. Marceauc, M. Rachika

a 法国贡比涅60205,贡比涅理工大学罗伯瓦尔实验室

b IRTES-LERMPS,法国贝尔福90100,贝尔福蒙贝利亚德技术大学

c CURAL-REGAL,加拿大魁北克省萨格奈伊,魁北克大学魁北克分校

摘 要

本文试图强调通过磁脉冲焊接连接不同金属对时出现的问题。为此,比较用相同参数焊接的Al/Cu和Al/Al的接头。Al/Cu组合涉及界面金属间相的形成,而Al/Al接点则通过界面处金属的连续性结合。经发现,金属间化合物是无定形的,纳米多孔的,并且被多方向裂缝所损坏。这些特征的形成分别通过限制界面处的熔化,然后是高速冷却,空化现象和凝固收缩来解释。Al/Cu接头的机械表征显示在与[0]金属间化合物碎裂(玻璃类型破裂)的界面处的脆性断裂上。与铝/铝壳相比,金属间缺陷如气孔和裂纹大大降低了断裂负荷水平。另一方面,Al / Al接合体表现出韧性断裂并且具有界面的塑性变形。

copy;2014年制造工程师协会。 由Elsevier Ltd.出版。保留所有权利。

关键词:磁脉冲焊接;金属间;非晶;纳米多孔;裂缝

第一章 介绍

尽管有重大的改进,熔焊技术仍然局限于具有相当熔融温度水平的金属部件组件。对于极其不相似的金属组合,像冲击焊这样的新型冷焊方法提供了可行的替代方案。冲击焊在许多情况下可以实现固态焊接。原子结合能够在产生高结合压力(几GPa)的界面碰撞后发生。基于这一原理,磁脉冲焊接(MPW)工艺在过去十年得到了进一步发展。利用脉冲磁场产生洛伦兹力的作用,使MWP成为一个快速,清洁,可靠和具有成本效益的过程。磁脉冲焊接已被广泛用于汽车工业,航空航天工业,电子和其他领域的多种应用。磁脉冲焊接的典型部件有连接件,空调室,空调蓄能器,传动轴,过滤器,压力舱,压力容器,微型电子设备如薄型柔性印刷电路板,连接管,搭接接头等[1]。磁脉冲焊接成功地在几个金属对上得到实现[2]。长期以来,改进方案主要集中在可行性研究上。

除了唯一已知的焊接指示器的波形界面以外,焊缝特征的调查效果较差。在激烈碰撞过程中,界面由直线形变为波浪形,取决于碰撞速度[3],工件几何形状[4]和材料性质[5],但碰撞速度具有主要影响作用。波浪形成可能涉及通过晶粒细化[6]和强烈的硬化[7]导致界面强化,使接头比母材更耐磨。然而,界面形状与焊接强度之间的相关性一直是讨论的主题。一些研究认为波浪界面表明具有良好的粘合效果。Al/Al接头的重要多尺度表征显示了波峰增加的焊缝强化[8]。但是对于不同的金属对,这仍存在争议,因为波浪形成不是有效粘合的先决条件。例如,研究表明直线或波浪形Cu/Ti接头具有非常相似的机械脱粘性[9]。就可焊性而言,先前的研究已经证明组合Cu/Al不相似金属对的重要作用。引入铜而不是铝会强烈降低焊接范围,因为在高冲击能量下铜/铝焊缝损坏,而产生具有波浪状界面的硬化铝/铝焊缝[10]。的确,如Faes等人所强调的那样,高冲击能量可能潜在地降低不同的磁脉冲环节[11]。能够产生生具有缺陷如空隙和裂缝的金属间相,金属间化合物甚至可能存在亚微米厚度。本文试图强调与不同关节形成过程中出现的金属间化合物和界面现象有关的新问题。考虑Al/Cu接头的情况是因为这种接头将高热导率与极其不相似的机械性能相结合。本文进行了基于破坏性机械测试,金相观察,TEM和EDS分析的多尺度表征,比较了用相同参数焊接的Al/Cu和Al /Al组合,以讨论金属间相对焊接特征的影响。

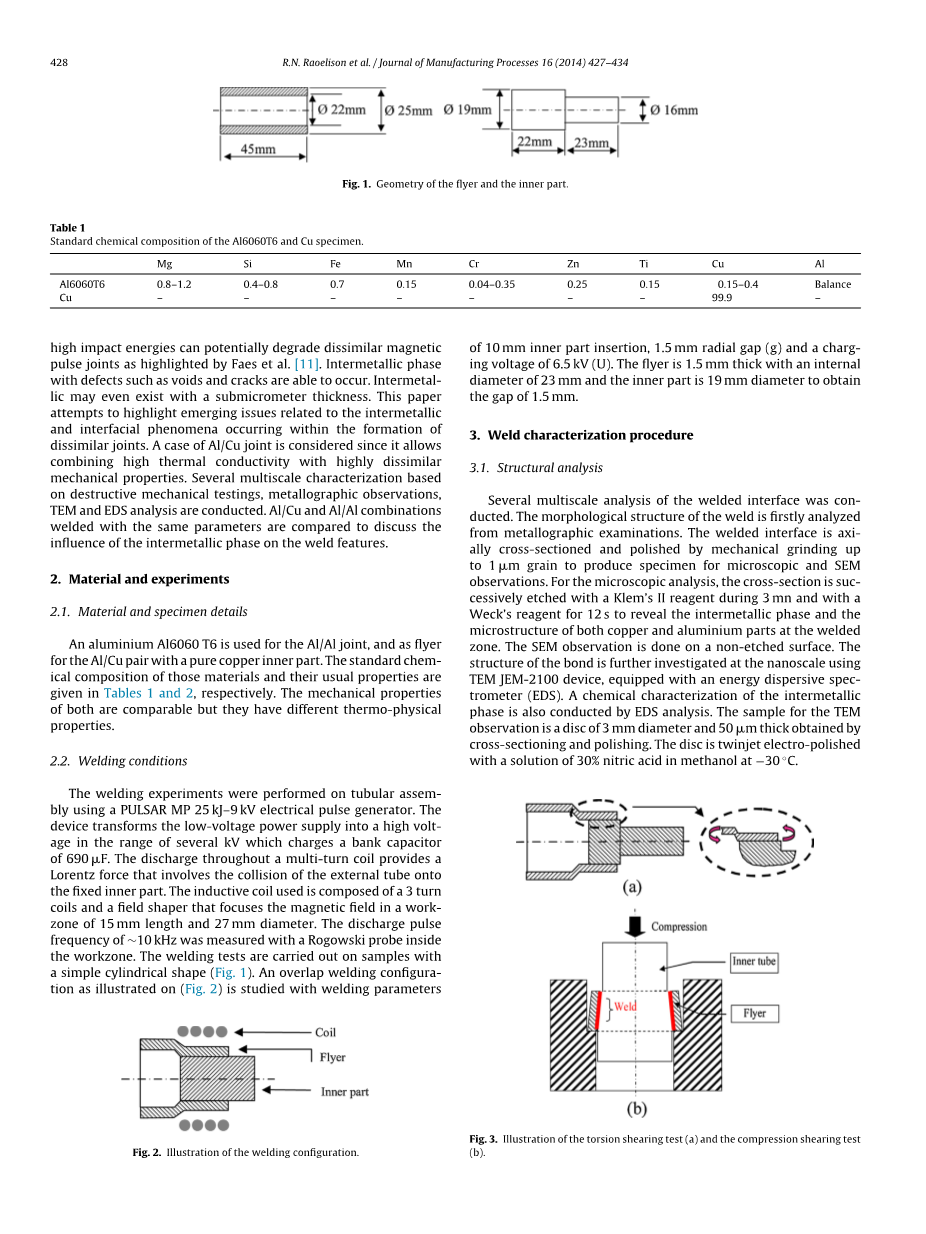

图1 飞轮和内部的几何图形

第二章 材料和实验

2.1材料和标本细节

Al/Al接合使用Al6060 T6铝合金,Al/Cu合金使用纯铜内部接头。这些材料的标准化学组成和它们的通常性质分别在表1和2中给出。两者的机械性能相当,但它们具有不同的热物理性能。

表1 Al6060T6和Cu试样的标准化学成分

|

Mg |

Si |

Fe |

Mn |

Cr |

Zn |

Ti |

Cu |

Al |

|

|

Al6060T6 |

0.8–1.2 |

0.4–0.8 |

0.7 |

0.15 |

0.04–0.35 |

0.25 |

0.15 |

0.15–0.4 |

Balance |

|

Cu |

– |

– |

– |

– |

– |

– |

– |

99.9 |

– |

表2 Al6060T6和Cu的一些物理性质

|

Tf (◦C) |

(W/m K) |

(kg/m3) |

E (GPa) |

G (GPa) |

Rp0.2 (MPa) |

Ar (%) |

Hv |

|

|

Al6060T6 |

650 |

209 |

2.7 103 |

70 |

26 |

240 |

10 |

80 |

|

Cu |

1065 |

401 |

8.9 103 |

124 |

46 |

250 |

14 |

80 |

2.2焊接条件

使用PULSAR MP 25kJ-9kV电脉冲发生器对管状组件进行焊接实验。该装置将低电压电源转换为数千伏范围内的高电压,对690F的电容器组进行充电。整个多匝线圈的放电提供洛伦兹力,其涉及外管碰撞到固定的内部部分。所使用的感应线圈由一个3匝线圈和一个磁场整形器组成,该磁场整形器将磁场集中在15毫米长,27毫米直径的工作区中。在工作区内使用Rogowski探头测量,大约10 kHz的放电脉冲频率。对简单的圆柱形样品进行焊接试验(图1)。使用10mm内部部件插入,1.5mm径向间隙(g)和6.5kV(U)的充电电压的焊接参数研究如图2所示的重叠焊接结构。飞行器厚1.5毫米,内径23毫米,内部直径19毫米,以获得1.5毫米的间隙。

图2 焊接配置的图示

第三章 焊缝特征化程序

3.1结构分析

对焊接界面进行了几次多尺度分析。首先从金相检测分析焊缝的形态结构。焊接界面轴向横截面,并通过机械研磨至1mu;m晶粒进行抛光,以产生用于显微镜和SEM观察的样本。为了进行显微分析,在3分钟内用Klemrsquo;s II试剂连续蚀刻横截面,并用Weckrsquo;s试剂连续蚀刻12秒,以显示焊接区域处的铜和铝部件的金属间相和显微组织。SEM观察在非蚀刻表面上完成。使用装配有能量色散光谱仪(EDS)的TEM JEM-2100装置在纳米级进一步研究键的结构。EDS分析也进行了金属间相的化学表征分析。用于TEM观察的样品是通过横截面和抛光获得的3mm直径和50mu;m厚的圆盘。该盘是用30%硝酸的甲醇溶液在-30℃下进行双喷射电抛光。

3.2力学表征

接头的机械特性通过破坏性测试进行研究,该测试旨在剪切不同的焊接界面。进行测试以通过脱粘应力破坏关节[7]中简要描述了测试程序和样品制备的细节。第一个测试是对通过轴向切割管状组件获得的样本(薄样本)进行的。在飞行器上施加一个手动旋转力(图3a),使界面产生扭转剪切拉引,使整个焊接界面能够断裂。得到的断裂表面用于断口分析。对于第二个测试,对管状组件进行加工以去除飞行器的未焊接部分。然后,在压缩机上进行推出试验(图3b),给出轴向剪切应变,用于研究接头的机械性能。

图3 扭转剪切测试(a)和压缩剪切测试(b)的图示

第四章 成果和讨论

4.1 Al/Cu焊缝与金属间化合物的形成

在磁脉冲焊接过程中,异种金属组合对焊缝形成的影响应该引起人们的关注,因为连接特征与其密切相关。在严格相同的实验条件下获得的Al/Al和Al/Cu磁脉冲焊缝之间的比较突出了基本差异。金相观察表明仅在Al/Cu焊缝界面存在中间层的证据(图4)。由于界面处碰撞的非均匀性,金属间化合物沿着焊缝是不均匀的。然而,中间相覆盖整个界面,可能是波浪形或直的(图5a)。研究发现厚度较薄的金属间化合物相当均匀。金属间化合物的增厚导致随机性几何形状,包括不连续性,口袋和飞溅形状。在铝/铝焊接的情况下,无论界面形状如何,都存在具有金属连续性的连接接头(图5b)。

图4 Al/Cu焊缝和Al/Al焊缝的宏观横截面:由于材料不协调而形成金属间相

图5 比较铝/铜焊缝(a)和铝/铝焊缝(b)界面形状由直线到波状-铝铜金属间化合物的出现独立于界面形状

根据EDS分析,金属间化合物主要是铝和铜(AlxCuy)的化合物。通过TEM观察的进一步表征显示具有漫散的卤素环和尖锐斑点的环的衍射图案,但是漫散的晕环是主要的(图6)。基于这些观察结果,金属间化合物区域由可以是纳米晶粒的无定形相,随机非结晶晶体(金属玻璃型结构)或两者组成。随机非结构化晶体由界面处的铝和铜的熔融化合物的超急速冲击产生。Faes等人[11]证明了在包含本研究案例在内的不同能量焊接的Al/Cu磁脉冲焊接中接头界面处发生了熔化。Elsen等人[12]通过数值模拟研究了具有Al6000飞行器的组件在MPW期间的界面加热,其冲击温度远远超过铝和铜的熔化温度。使用基于能量平衡的分析计算的评估表明,冲击加热能够熔化Al/Cu界面[13]。熔化的Al-Cu化合物然后被限制在两个非影响区之间的界面处,并突然受到冷却。铝和铜金属基体部件的高导热性以及它们与限制加热区相比而言具有较大的厚度,这就使得焊缝具有非常高的冷却速率,其冷冻液体化合物中原子在空间中随机分布。这在固化之后将会产生非晶相。

图6 TEM观察金属间化合物:衍射图案

4.2金属间化合物的缺陷特征

金属间相也是由于受限熔化和超淬火而出现特有缺陷的区域。首先,仅在中间层内部观察到裂纹(图7),有薄有厚,但在更厚的层内形成更多的裂缝(如开放模式)(图7b)。另外,裂缝在厚层内部向多个方向生长。这些缺陷是由于界面处强烈的热梯度和凝固收缩造成的凝固开裂。拉伸应力随后在凝固过程中产生,并且可能超过凝固相的强度,这取决于热梯度和收缩的严重程度,从而导致开裂。随机裂纹扩展是由于碰撞过程中界面行为的不均匀性造成的。因此,确定优选的方向传播是困难的。此外,断裂可能从铜面和铝面开始。然而,裂纹扩展也是由

全文共9005字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10413],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。