微发泡聚丙烯/改性纳米碳酸钙复合材料的发泡行为外文翻译资料

2022-07-11 10:18:50

英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

微发泡聚丙烯/改性纳米碳酸钙复合材料的发泡行为

摘要:利用新工艺以超临界二氧化碳作为物理发泡剂来制备了微孔发泡材料。其发泡温度范围大约是传统工艺的5倍。通过研究聚丙烯自身的发泡材料和聚丙烯/纳米二氧化碳(纳米复合材料)发泡复合材料的泡孔结构来揭示掺混料和工艺条件的影响。结果表明,聚丙烯发泡材料的泡孔结构比纳米复合发泡材料的泡孔结构对发泡温度和饱和压力更为敏感。只有发泡温度在154℃时,聚丙烯发泡材料才会有均匀的泡孔结构。同时20MPa的低压会导致发泡材料中泡孔非常小的同时泡孔密度较低。泡孔生长和泡孔成核过程之间的竞争直接与发泡温度相关,其对泡孔密度起到重要的作用,并且。浸渗温度的下降会使初始的发泡温度降低,并且会显著地导致泡孔增大和泡孔密度降低。短的发泡时间会导致表面-核心结构;这种结构是指,从材料表面到材料内部,泡孔的尺寸逐渐减小,但是这种表面-核心结构会随着发泡时间的增加而消失。

关键词:发泡;微泡孔;纳米碳酸钙;超临界二氧化碳

简介

微孔发泡高分子材料通常是指材料中泡孔平均直径小于10mu;m,并且泡孔密度大于的微孔发泡塑料。其超小的泡孔体积和较高的泡孔密度,使得微孔发泡高分子材料与传统发泡高分子材料相比,具有质轻、机械强度高、绝热性能好、声学性能好的优势。因此,它们被广泛用于建筑材料、汽车配件、绝热材料等。

然而,微孔发泡塑料的性能对泡孔尺寸和泡孔密度的大小非常敏感。通过纯高分子材料的发泡来得到微孔发泡高分子材料是十分困难的,尤其是半晶质高分子,如聚丙烯,造成这一现象的原因是半晶质高聚物聚丙烯的熔体强度过低,成核能力较弱。这也就是为什么改性微发泡高聚物备受关注的原因所在,而纳米颗粒也因为其尺寸小,表面积大而成为高效改性剂。

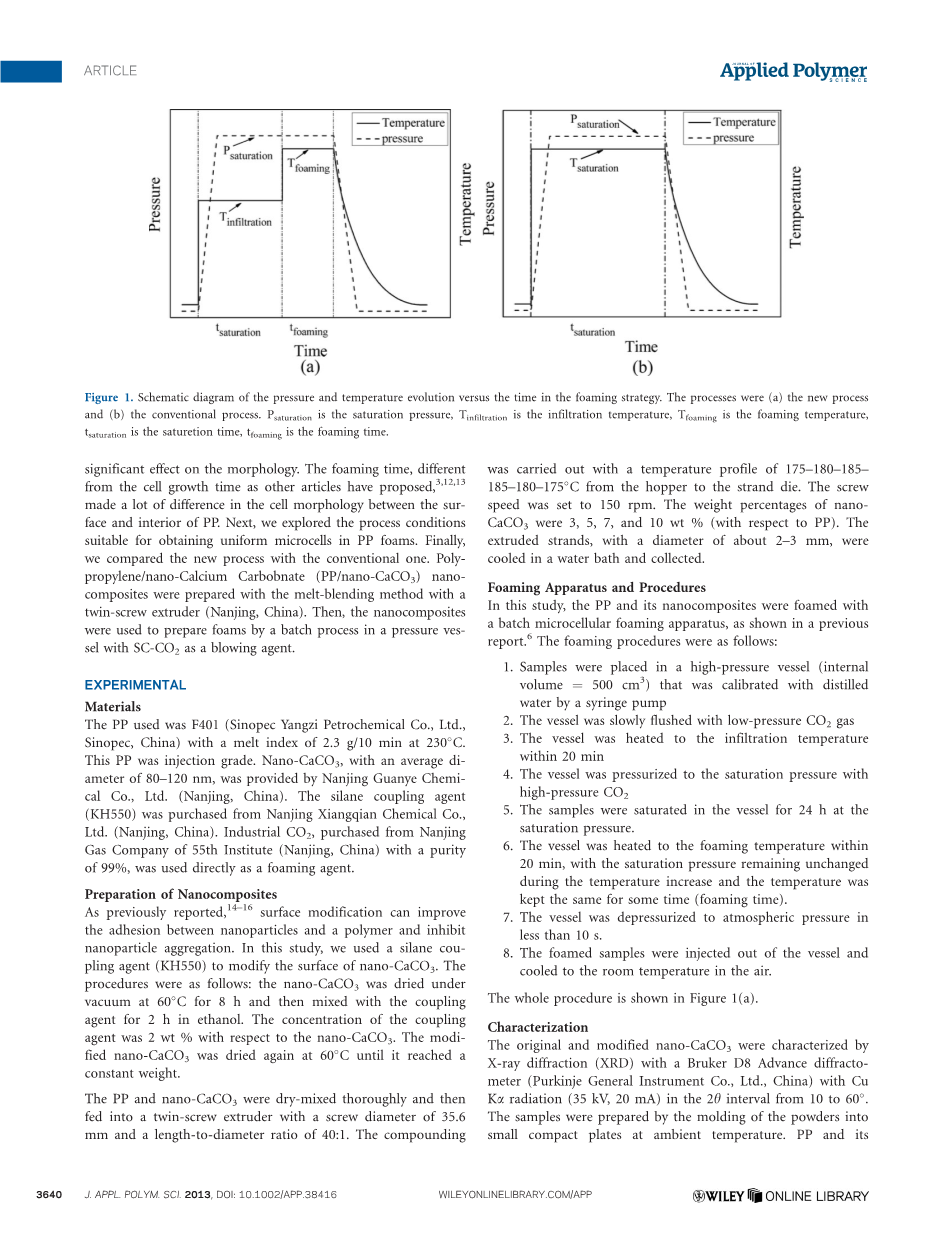

在热动力学不稳定性诱导和发泡过程启动的基础上,超临界二氧化碳在制备聚合物泡沫中的应用可分为温度诱导型或压力诱导型。这两种方法都有许多缺点。在温度诱导相分离过程中,样品必须放入高温油中,在高温油环境中样品表面快速熔化,而内部保持完整。这导致了微发泡材料中的泡孔分布不均。在压力诱导相分离中,样品首先在玻璃化温度到熔点的温度范围内饱和;而这个范围对于聚丙烯而言过窄,聚丙烯很容易在饱和过程中熔化,这降低了它的发泡性。黄和王将这两种方法结合起来,创造了一个新的发泡工艺。通过这个新工艺,聚丙烯在低温下饱和,然后温度升高到发泡温度。此时聚丙烯不容易熔化,能制得泡孔尺寸小,泡孔密度高的微孔发泡材料。

在本研究中,我们系统地研究了这一新过程,并提出了两个新概念:渗透温度(在橡胶态聚合物中溶解的温度)和发泡时间(聚合物软化时间)。以前的许多文章都提出,在橡胶态的聚丙烯中只有少量二氧化碳溶解,所以温度对泡孔形态的影响很小。然而,令人吃惊的是,该研究表明渗透温度对泡孔形态有显著影响。发泡时间,不同于其他文章所提出的泡孔生长时间,对聚丙烯表面和内部的泡孔形态有很大的影响,接下来,我们探究了适用于聚丙烯发泡过程中获得均匀微孔的工艺条件,最后我们将新工艺与传统工艺进行了比较。采用双螺杆挤出机(南京,中国)制备了聚丙烯/纳米碳酸钙纳米复合材料。然后,在压力容器中利用该纳米复合材料为原料,以超临界二氧化碳作为发泡剂制备了微孔发泡塑料。

实验

材料

使用的原料有:聚丙烯,F401,注射级,产自于中石化扬子石化股份有限公司,熔融指数为2.3g/10min,230℃;纳米碳酸钙,平均直径80-120nm,产自于南京冠业化工有限公司,中国(南京);硅烷偶联剂(KH550),购于南京祥乾化工有限公司,中国(南京);工业二氧化碳,由中国南京第55研究所(中国南京)的南京燃气公司购买,纯度为99%,直接用作发泡剂。

纳米复合材料的制备

如前所述,表面改性可以改善纳米颗粒与聚合物之间的粘附,抑制纳米颗粒的聚集。在本研究中,我们使用了硅烷偶联剂(KH550)来修饰纳米碳酸钙的表面。过程如下:纳米碳酸钙在60℃下真空干燥8小时,然后与真空干燥2小时的硅烷偶联剂在乙醇中混合均匀。偶联剂浓度为纳米碳酸钙浓度的2%。改性后的纳米碳酸钙再于60℃下进行干燥,直到重量不变为止。

聚丙烯和纳米碳酸钙干燥混合均匀,然后送入双螺杆挤出机,其螺杆直径为35.6mm,长径比为40:1。沿挤出机的料斗到机头,挤出机中的混合物的温度分为175-180-185-185-180-175℃六段。螺杆转速设定为150转/分钟。纳米碳酸钙的质量为聚丙烯的3%、5%、7%和10%。挤出的复合材料直径约2-3毫米,在水浴中冷却后得到。

发泡设备和工艺

在本研究中,聚丙烯和其纳米材料混合物在之前发表过的文献中所提到的批量生产微孔发泡高分子材料的设备中进行发泡。发泡工艺如下:

1.样品放置在高压容器内(内部容积=500cm3),通过注射泵用蒸馏水进行校准;

2.用低压二氧化碳气体缓慢冲洗该容器;

3.在20分钟内使该容器升温至渗透温度;

4.冲入高压二氧化碳使该容器的压力升至饱和压力;

5.在饱和压力下,样品在容器中饱和24小时;

6.该容器在20分钟内加热到发泡温度,在温度升高时,饱和压力保持不变,并且在一段时间(发泡时间)内保持温度不变;

7.容器在10s内卸压至大气压;

8.发泡样品从容器中挤出,在空气中冷却至室温。

整个工艺过程如图1所示。

表征

未改性和改性过后的纳米碳酸钙是由中国浦肯野通用仪器有限公司生产的布鲁克D8型先进衍射仪通过铜Kalpha;射线(35kV,20mA)在2theta;从10到60°进行X射线衍射来表征其特性。它们的样品是在常温下由粉末成型制成小型的小型板材。聚丙烯及其纳米复合材料也通过X射线衍射进行性能表征。它们的样品是在190℃下,通过将聚丙烯颗粒和纳米复合材料紧密压入小平板上得到的。

用傅立叶变换红外光谱(FTIR)在IS10 FTIR光谱仪(Nicolet,美国)对偶联剂和原改性纳米碳酸钙进行了表征,确定了纳米碳酸钙表面修饰层的存在。

采用LEO1530VP扫描电子显微镜(LEO,德国),在15 kV的加速电压下,对纳米碳酸钙颗粒的分布进行了表征。样品在浸入液氮0.5 h后,在与流动方向垂直的方向上发生破裂,然后在进行扫描电子显微镜(SEM)表征前,在裂隙表面喷涂上一薄层金。

采用差示扫描量热法(DSC)对聚丙烯及其纳米复合材料进行分析,以确定其结晶度。称量好的样品密封在密闭的铝锅,以20℃/分钟的升温速度加热到220℃来确定熔化热。所有的测量都是在氮气的环境下进行的。

发泡样品于液氮中浸没30min,然后冲断。在破碎的表面喷涂上金,然后用JSM 6380型扫描电子显微镜(日本),在30 kV的加速电压下进行测试,观察发泡样品的泡孔结构。平均泡孔直径由图像Proplus软件(图像Proplus 6.0,美国)获得。显微照片中所有泡孔的数平均直径(D)用以下公式计算:

(1)

其中n为显微照片中发泡样品的泡孔数,di为周长当量直径。

根据公式(2)和(3),计算发泡材料的泡孔密度(Nc)和膨胀比(Rv),其中rho;f(g/cm3)为泡孔密度,rho;p(g/cm3)为聚丙烯及其纳米复合材料的密度。两者均按ASTMD 792-00进行测量:

(2)

(3)

结果与讨论

纳米碳酸钙的特性

图2显示了未经改性的和改性的纳米碳酸钙的XRD图样。未经改性和改性纳米碳酸钙的晶相均属于三方晶系。主要特征平面(012),(104),(110),(113),(202),(018),(116),(122),对应的2theta;值分别为23.2°、29.5°、36°、39.3°、43°、47.5°、48.4°和57.3°,它们明确地对应方解石结构。改性纳米碳酸钙的图样并没有表现出任何偶联剂的特征衍射峰,而最强的衍射强度(在2theta;= 29.5°)低于未改性的纳米碳酸钙(图2);这说明纳米碳酸钙表面偶联剂的涂层改性成功了。强度的降低可能是由于晶体颗粒中晶体缺陷的增加造成的。从XRD扩展到Debye-Scherrer方程,定量评估了纳米碳酸钙的平均直径。方程如下:

其中D为纳米颗粒的平均直径(nm),K为Scherrer常数(K==0.89), B为半峰的全宽度(弧度),theta;为衍射角(°),lambda;为X射线的波长(nm;在本研究中lambda;=0.15406 nm)。根据未改性和改性后的纳米碳酸钙的XRD图样,未改性的和改性的纳米碳酸钙的主要衍射峰分别出现在2theta;为29.44°和29.42°;对应的B值分别为1.39times;10-3和 1.33times;10-3;未改性的和改性的纳米碳酸钙的平均直径分别估计为102nm和107 nm。

图3显示了偶联剂和未改性以及改性纳米碳酸钙的傅立叶变换红外光谱。未改性的纳米碳酸钙的红外光谱在1459cm-1,872 cm-1和712 cm-1处有三个强峰;这些峰值分别对应于CO32-的反对称拉伸、平面弯曲和平面弯曲振动。3448 cm-1处的宽而弱的振动对应于O-H的拉伸振动。1102 cm-1和1027 cm-1处的峰,分别对应于C-N和Si-O键的伸缩振动,出现在改性纳米碳酸钙的光谱图像上,但在2950 cm-1和大约1500 cm-1处(如图3中的圆圈所示)的-CH3的伸缩和弯曲振动峰,以及在1339 cm-1处的键的C-O伸缩振动峰都没有出现在改性纳米碳酸钙的红外光谱图上。

这表明碳酸钙表面的O-H基团与偶联剂发生反应,CH3CH2O-Si-被A-O-Si-取代,其中A是碳酸钙的表面,所以我们找不到-CH3和C-O的振动。由于偶联剂的N-H的拉伸,3440 cm-1的峰值在改性碳酸钙的谱图中没有消失。最重要的是,这表示共价键的形成,而不是在偶联剂和纳米碳酸钙之间的物理吸附。

纳米碳酸钙在聚丙烯基体中的分散

目前人们广泛接受,纳米碳酸钙的分布是决定聚丙烯发泡能力的最重要因素之一,特别是使用具有较大的表面积和较高的表面能量的纳米碳酸钙。纳米碳酸钙的分布越均匀,纳米复合材料的发泡性能越好。图4显示了纳米碳酸钙在聚丙烯/5%纳米碳酸钙和聚丙烯/10%纳米碳酸钙纳米复合材料中的分布。在前一种纳米复合材料中,纳米碳酸钙倾向于单独分散在基质中。然而,在后一种纳米复合材料中,纳米碳酸钙往往形成尺寸为500-700纳米的大型团聚体,其聚合量约为5-7个纳米碳酸钙粒子。换句话说,在聚丙烯/5%纳米碳酸钙纳米复合材料中,纳米碳酸钙的分布更加均匀。

聚丙烯/纳米纳米碳酸钙的形貌和性能

图5显示了聚丙烯及其纳米复合材料的XRD图。我们知道,聚丙烯主要有两种晶型:alpha;和beta;。对于聚丙烯来说,alpha;晶型是由在14.1°、16.9°、18.5°、21.1°和21.9°处的峰值来表示的,分别对应于(110)、(040)、(130)、(111)和(131)平面。beta;晶型是由在16.0°处的峰表示的,对应于(300)平面。纳米复合材料,beta;晶型峰的强度在很大程度上减少了;这表明纳米复合材料中beta;-聚丙烯的含量已经很少了。beta;-聚丙烯的减少是由于熔融共混过程中beta;,alpha;的再结晶;这表明beta;-聚丙烯转化成alpha;-聚丙烯。雷等人报道,beta;-聚丙烯的熔化过程是由三个阶段组成:beta;-聚丙烯的熔化,beta;,alpha;再结晶和再结晶的alpha;-聚丙烯的熔化。beta;晶相的相对量 (K值)由以下关系决定:

(4)

其中是beta;-聚丙烯在衍射平面(300)处的峰的强度,,和是alpha;-聚丙烯分别在衍射平面(110)、(040)和(130)处的峰的强度。方程(4)中,聚丙烯中beta;-聚丙烯的含量大约为24%,纳米复合物少于8%。纳米复合材料的XRD图中,在29°处的峰表示的是纳米碳酸钙。随着纳米碳酸钙含量的增加,纳米碳酸钙峰的强度也随之明显增加。

纳米复合材料的熔融行为

图6显示了聚丙烯及其纳米复合材料的熔化过程的DSC热图,升温速度为20℃/分钟。观察到聚丙烯 /3%纳米碳酸钙和聚丙烯 /10%纳米碳酸钙纳米复合材料均有一个融化的峰值,但聚丙烯、聚丙烯/5%纳米碳酸钙,聚丙烯/7%纳米碳酸钙复合材料在主熔化峰的低温区中,在150℃处有一小熔化峰。我们把这个小高峰归因于“beta;-聚丙烯”的熔化。从图5中,我们观察到聚丙烯、聚丙烯/5%纳米碳酸钙和聚丙烯/7%纳米碳酸钙的beta;-晶相峰,对应于DSC热图中的熔融行为。然而,在聚丙烯/3%纳米碳酸钙和聚丙烯/10%纳米碳酸钙的热曲线上,没有发现相同的峰值。许多以前的研究人员也发现了类似的小高峰;他们都把它归结为“beta;-

全文共10011字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9799],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。