英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

扁钢表面缺陷的自动检测:综述

罗其武,IEEE会员,方晓欣,刘莉,杨春华,IEEE会员,孙一创,IEEE高级会员

摘要:随着工业生产对扁钢表面质量的要求越来越高,基于计算机视觉的缺陷自动检测受到了广泛的关注。摘要通过对近二十年来国内外关于连铸坯、热轧带钢、冷轧带钢三种典型的扁钢产品表面缺陷检测技术的研究,综述了近二十年来国内外关于连铸坯、冷轧带钢三种典型的扁钢产品表面缺陷检测技术的研究成果。根据算法的性质和图像特征,现有的方法分为四类:统计方法、光谱方法、基于模型的方法和机器学习方法。本文对这些文献进行了综述,以便为不同的应用场景提供方便的参考。实现建议和未来的研究趋势也在抽象层次上进行了讨论。

关键词:自动视觉检测(AVI);自动光学检测(AOI);表面缺陷检测;扁钢;综述

- 绪论

扁钢是钢铁行业的主导产品,占钢铁行业产品的65%以上,是建筑、航天机械、汽车等相关平面行业的重要基础材料。扁钢一旦出现质量问题,将给钢铁企业带来巨大的经济损失和信誉损失。对于薄而宽的扁钢,表面缺陷是对产品质量的最大威胁。即使是偶然的内部缺陷,表面也很可能发生形态上的变化。针对表面质量的自动化视觉检测(AVI)仪器成为扁钢企业提高产品质量、提高生产效率的标准配置。

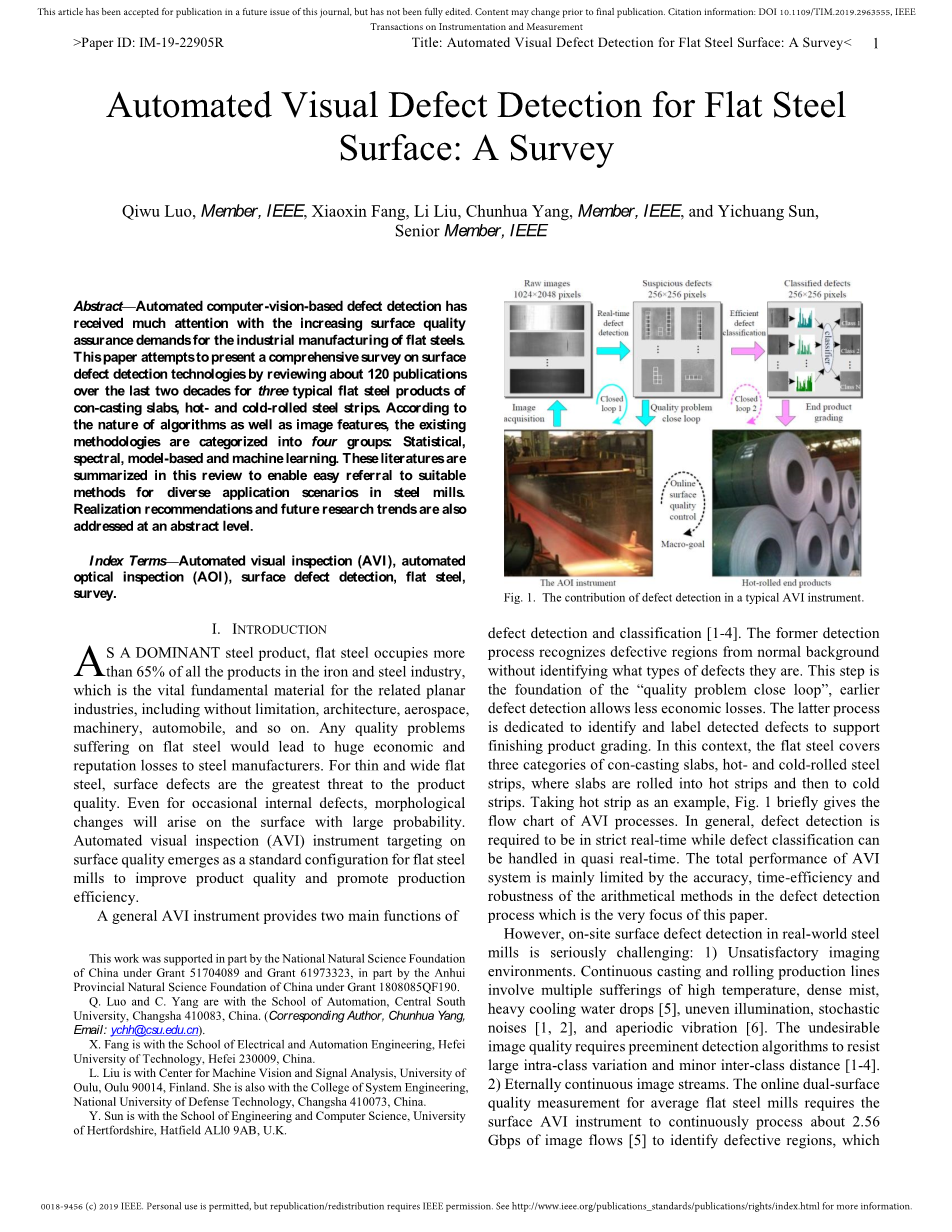

一般的AVI仪器主要具有缺陷检测和分类两大功能[1-4]。前一种检测方法从正常背景中识别缺陷区域,但不识别缺陷的类型。这一步是“质量问题闭环”的基础,早期的缺陷检测可以减少经济损失。后一过程专门用于识别和标记检测到的缺陷,以支持成品分级。在这种情况下,扁钢包括三种类型的连铸板,即热轧和冷轧带钢,在这种情况下,带钢被轧制成热带钢,然后再轧制成冷带钢。以热带为例,图1给出了AVI处理的流程图。一般情况下,缺陷检测需要严格的实时性,而缺陷分类可以准实时处理。AVI系统的总体性能主要受限于缺陷检测过程中算法方法的准确性、时间效率和鲁棒性,而这正是本文的研究重点。

原始图像 可疑缺陷 缺陷分类

1024*2048像素 256*256像素 256*256像素

高效的缺陷分类

实时缺陷检测

闭环2

闭环1

图像采集

质量问题闭环

最终产品分级

在线表

面质量控

制

宏观目标

自动光学检测仪器 热轧终端产品

图1 典型AVI仪器中缺陷检测的贡献。

然而,在真实世界的钢厂中,现场表面缺陷检测是一个严峻的挑战:1)成像环境不理想。连铸连轧生产线涉及高温、浓雾、重冷水滴落[5]、光照不均匀、随机噪声[1,2]、非周期振动[6]等多种工况。不理想的图像质量需要卓越的检测算法来抵抗较大的类内变化和较小的类间距离[1-4]。2)永久连续的图像流。对于一般的扁钢企业,在线双表面均匀性测量需要surface AVI仪连续处理图像流量[5]约2.56 Gbps来识别缺陷区域,这迫使检测算法在精度、计算复杂度和可靠性之间取得了良好的平衡。

多年来,业界和学术界致力于解决上述挑战,从硬件升级到算法优化。基于服务器扩展[7-9]或ASIC加速的硬件体系结构[5]已经在最近的一些报告中公开。此外,由于摩尔定律[10]的限制,在相对较短的时间内很难看到硬件的重大突破。因此,这篇综述着重于在过去的二十年中自动化视觉缺陷检测的最新理论和算法的进展,以便于在不同的应用场景中方便地引用合适的方法。特别是近5年的文献占近50%。

这个上下文的结构如下。在第一节的介绍之后,第二节简要回顾了之前的一些相关调查论文。扁钢表面典型的缺陷形貌在第三节中有详细的描述。第四节详细介绍了四类缺陷检测方法。第五部分是本文的结语,并对实现的建议和未来的研究方向进行了总结和评述。

- 以前的文献综述

许多具有广泛的检查问题的覆盖面的AVI调查[11-13]可以相继获得。最近发表的调查逐渐将注意力集中在特定的平面材料上,如织物[8]和半导体[14]。值得注意的是,一篇简短的综述[9]涵盖了钢铁产品缺陷检测和分类技术,其中几乎所有类型的钢铁产品(板坯、钢坯、板、热轧带钢、冷轧带钢、棒/棒)都涉及到概述级别。人们普遍认为AVI技术比小直径甚至异型结构[15]的线材更适合于检测板材表面缺陷。为了进一步缩小这一范围[9],将重点放在扁钢产品的重要缺陷检测过程上,本文尝试针对这一主题进行首次交易调查,以便为相关工业制造的AVI应用提供支持。

- 扁钢表面缺陷形貌

在工业生产中,扁钢表面的各种缺陷一般是由机械或冶金缺陷引起的。为了节省纸张空间,我们仅使用[5]中设计的AVI仪器对热轧带钢和连铸板的表面缺陷图像样本进行了说明。图2(a)列出了所配备的行扫描相机获得的四幅原始缺陷图像(4096times;1024像素)。图2(b)为经缺陷检测处理后的原始图像得到的18个典型缺陷样本,其大小为256times;256像素。这些分别是辊痕、纵向划痕、水平划痕、夹杂物、疤痕、孔洞、波浪、麻点、气泡、剥落、水滴、凸包、网状、星状裂纹、异物、厚皮、皱纹和纵向裂纹。最后,在图2(c)中,给出了共铸平板纵向裂纹图像样本(512times;512像素),这种缺陷类型在连铸生产线上发生的概率很高,对下游产品质量有很大的威胁。除了这些缺陷的多样性和复杂性之外,Sec. I中提到的几乎所有挑战都可以在这些图像样本中遇到。例如,在热轧带材和铸坯表面上,经常会出现水滴和磨鳞等伪缺陷,容易引起检测错误。另一个例子,图像强度是相当不均匀的,变化积极。

(a)

(b)

(c)

图2。典型的缺陷图像样本。对于热轧带钢:(a)为线状scancamera获得的典型缺陷钢表面原始图像(4096times;1024像素);(b)为一系列典型缺陷样本,256times;256像素。连铸板坯:(c)是典型的由区域扫描摄像机获取的纵向裂缝

- 缺陷检测方法的分类

本节对现有的扁钢表面缺陷检测技术和模型进行了综述。一般来说,研究人员根据不同的特征将以前提出的方法分成不同的组,而分类也因人而异。Timm等人将纹理缺陷检测方法广泛地分为局部组和全局组。根据不同的技术路线图,将缺陷检测方法归纳为基于分类的方法、基于局部异常的方法和基于模板匹配的方法[17]。Youkachen等人将缺陷检测方法分为概率模型、统计模型、基于近似模型、基于偏差模型和基于网络模型。微观层面上,扁钢表面检测问题本质上是一个纹理分析问题[8]。通常,纹理分析问题可以通过基于统计、光谱和模型的方法来解决。值得注意的是,近年来机器学习在计算机视觉领域,尤其是在纹理分析领域得到了广泛的应用。因此,如图3所示,本文将扁钢表面缺陷检测方法分为四类:传统的统计方法、光谱方法、基于模型的方法和新兴的机器学习方法。

图3 检测方法分类的总体结构。

4.1统计方法

统计方法常被用来通过评估像素强度的规律性和周期性分布来检测扁钢表面的缺陷。以下简要介绍八种有代表性的统计方法。

4.1.1阈值法

阈值方法通常用于分离扁钢表面的缺陷区域,在在线AVI系统中得到了广泛的应用[19,20]。传统的阈值方法通过将图像像素值与一个固定的数字进行比较来识别缺陷,并将测试图像转化为一个简单的二进制帧,该帧对随机噪声和不均匀的光照非常敏感。Djukic等人[21]首先从一些无缺陷的热轧钢图像中估计像素强度的概率分布,作为自适应确定阈值的基础。动态阈值过程可以区分真实缺陷和随机噪声。此外,Nand等人的[22]分别计算了缺陷图像和无缺陷图像的局部熵,并利用背景相减法提取图像的缺陷区域,通过对缺陷区域的熵进行比较,发现其对低质钢表面缺陷块的检测效果优于以往的动态阈值法。为了获得更好的全局检测性能,Neogi等人提出了一种基于梯度图像的全局自适应百分位数阈值方案。无论缺陷的大小如何,都能有选择地分割缺陷区域,有效地保留缺陷边缘。为了进一步完成缺陷检测的任务,可以通过优化阈值或设计更智能的动态阈值机制来实现。

4.1.2聚类法

基于图像像素间的相似性,聚类方法专门挖掘纹理图像中隐含的信息,然后通过多类缺陷分类实现缺陷检测。实时性和抗噪声能力一直是工业缺陷检测的基本要求,Bulnes等[22]人通过对每个缺陷的特征(即位置、类型)进行聚类,周期性地检测出缺陷。该方法即使在噪声环境中也能及时检测出周期性缺陷。然而,随机工业液体等干扰增加了检测的难度。Zhao等人提出了一种基于超像素的两级标记技术来解决上述问题。将像素聚类为超像素,然后将超像素聚类为子区域,迭代更新超像素边界,直到具有相似视觉感觉的像素聚类为一个超像素,经过多次生长后的子区域会向缺陷方向收敛。该方法在冷带材上的平均正确检出率为91%。此外,Wang等人提出了一种实体稀疏追踪(ESP)方法来检测表面缺陷。缺陷图像可以分割成多个超像素,实现对缺陷的实体稀疏性追踪,而缺陷在像素级上不满足稀疏性假设。ESP方法对噪声不敏感,计算效率高。由于聚类的性质,它比缺陷检测更适合缺陷分类。

4.1.3边缘分析法

边缘检测的目的是识别数字图像中亮度变化明显的点。研究人员常用局部图像鉴别技术获得边缘检测算子,常用的扁钢表面边缘检测模板有Kirsch、Sobel和Cannyoperator。研究表明,Sobel擅长权衡像素位置的影响,以减少边缘的模糊性,但对扁钢表面的光照不均匀很敏感,容易导致边缘检测错误。为了避免误检测,Borselli等人对Sobel算子进行了改进,采用阈值化的方法将灰度图像转换为二值矩阵。此外,Shi等[28]人开发了8个方向模板,以获得比原始Sobel算子更全面的边缘信息,原始Sobel算子只有水平和垂直方向。图4展示了这两种Sobel操作符的技术细节,包括模板拓扑结构、检测性能等。八向Sobel算子较好地抑制了易触发的假边缘检测。利用加权因子和多重模板,Kirsch对于光照不均匀的扁钢图像中的微小缺陷检测具有更好的鲁棒性。而八个方向模板为Kirsch带来了大量的计算量。Bo等人在对边缘提取影响不大的前提下,选择了部分模板对原始的Kirsch算子进行了简化。与一阶Kirsch和Sobel算子相比,Canny由于其二阶特性,具有更好的信噪比和检测精度。但是,它的自适应能力较低,有时容易模糊无噪声区域。因此,直接将现有的边缘检测算子应用到钢材表面缺陷检测中并不是一个明智的选择,直到引入合适的算法来增强其边缘细节保持能力。此外,许多边缘检测算子还没有被用于检测扁钢表面缺陷,如Prewitt、Laplacian和Log。具体来说,Prewitt已经被用于对象增强和提取。Laplacian锐化模板和日志操作符在确定边缘位置方面表现良好。因此,强烈建议在不久的将来,在钢表面检测的任务中探索其他的边缘检测算子。

图4 传统Sobel算子与优化Sobel算子的比较。

4.1.4分形维数法

分形维数具有理想的自相似性,即整体信息可以用局部特征来表示。据报道,缺陷图像的统计灰度值实际上具有FD的一些特征,特别是自相似特征。Zhiznyakov等[30]人利用数字图像的分形特征,通过表征自相似的内部分布和相似度最高的图像片段来检测扁钢表面缺陷。实验结果与无损检测检验员的检测数据基本一致。类似地,yazdchi等人利用多重分形维数对五种典型的钢表面缺陷进行分离和指定缺陷区域。需要指出的是,FD的应用有一定的局限性,因为它只适用于自相似缺陷图像的检测。

4.1.5灰度统计法

直接使用阈值方法进行缺陷检测在低对比度图像中可能是无效的,因此有必要在阈值操作之前对图像灰度分布进行分析。Yang等人利用了这些特征(即从钢表面背景中同时分离出亮部和暗部缺陷物体。此外,为了对噪声不敏感,Choi等[33]人首先用基于谱的方法估计背景的分布,然后局部细化缺陷区域,得到概率估计。该方法优于以往的缺陷检测方法,即使在有噪声的环境中也能得到鲁棒的检测结果。然而,由于表面缺陷的多样性,上述表面缺陷检测方法受到应用场景的限制。Ma等人利用多方向灰度波动,结合全局和局部特征的优点,提出了一种邻域灰度差分方法。该算法不仅提高了表面缺陷检测的泛化能力,而且提高了表面缺陷检测的精度。

4.1.6同现矩阵

灰度共生矩阵(GLCM)是通过研究灰度的空间相关性来描述纹理的常用方法。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234451],资料为PDF文档或Word文档,PDF文档可免费转换为Word