英语原文共 28 页,支付完成后下载完整资料

舵机

从1950年开始的船舶配备了自动转向装置,舵手将其多用于深海通道。设定所需的航向后,自动保持方向;纠正因天气造成的偏差。自动舵是一致的,在恶劣的天气中舵手手动改变转向时,转向性能没有下降。早期版本的自动转向系统在从自动转向变换成手动转向时遇到了一些问题,反之亦然。对于至少一次碰撞而言,错误的改变是因为(液压远程电动机系统的改变,其旁路没有正确设置)。自动转向已经改进,舵机的电气控制现已成为常态,安装的液压遥控电动机需要被定期检查是否有任何泄露,并且检查油箱是否是满的

舵承载轴承

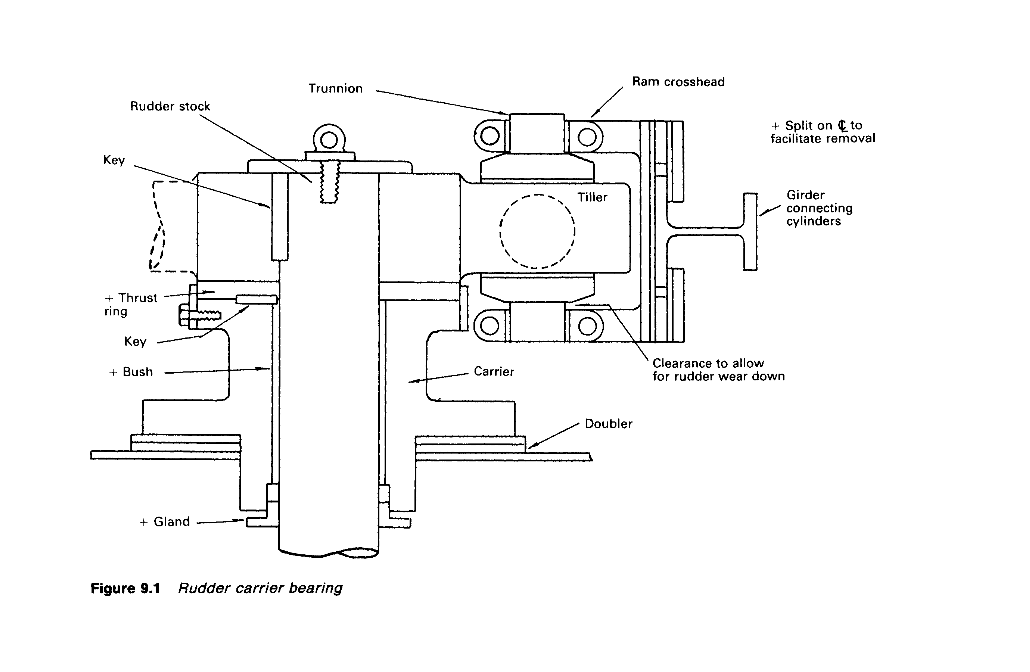

舵支架轴承(图9.1)在润滑油润滑的推力面上承受舵的质量。舵杆位于轴颈下方,也有油润滑。通过在舵机甲板下方框架提供对轴承的支撑。在承载轴承下方的区域中有较厚的甲板,后者可以支撑在钢轴承座上。承载轴承的底座由焊接在甲板上的侧轴承座定位。载体可以是具有套筒止推环和衬套的米汉纳铸铁材料,载体轴承部件根据需要分开拆卸或更换。可以安装螺旋手动润滑器,但通常使用自动润滑器。用于润滑的润滑油是防水型(含有石墨的钙皂基)。舵柄(图9.1)与舵杆连接,由锻造钢或铸钢制成,带有一个(或两个用于四个冲头齿轮)臂,机械加工平滑,以旋转的方式滑动,设计将滑块的线性运动转换为舵柄和舵杆的旋转运动。这种特殊的装置,称为拉普森滑块,用于许多但不是全部的冲压式齿轮。滑块是一体式钢锻件,工作表面磨成高光洁度。每对拉普森滑动柱塞用螺栓固定在一起,连杆端部钻孔。

图9.2带锥形座的托架

垂直和衬套形成顶部和底部轴承,用于旋转块上的突出龙头。用螺栓固定在撞锤中心部分表面的十字头在导向梁的机加工表面上滑动。导向梁还用于支撑每对气缸,以防止它们被液压推开。气缸用螺栓安装在有齿轮固定的底座上。通过定期测量标记的间隙来监控承载轴承的拆卸。原始间隙通常约为20毫米。另一种带锥形座的托架轴承(图9.2)的优点是座椅和侧壁将定位舵杆。锥形座的角度较浅以防止结合。轴承的磨损会在一段时间内发生,并且在舵机的一个小的垂直下降中,允许在舵机的构造中(见图9.1)。定期检查该拆卸余量并根据需要进行恢复。在舵的上表面和杆架之间的跳跃止动件可以限制在恶劣天气下提升舵和枪托。舵运动的通常限制是从中间位置每个方向35°,这由遥控电机控制。如果安装外部舵停止,将限制从中间位置移动到例如39°。舵机本身也会对方向舵运动施加限制,但由于液压油损失且船舶在恶劣天气下停止,可能会对装置造成严重损坏。施加远程电动机控制通常有的35 °限制

。

拉杆式液压舵机

图9.3显示了带有可变输送泵的双冲头舵机的布置。 这种齿轮可具有120-650kNm的扭矩容量。 这种齿轮的气缸是铸钢,但是顶杆包括一体式钢锻件,带有整体销钉,可通过轴向轴承片传递运动在分叉的舵柄末端的下颚滑动。 对冲头进行机械加工和磨削,以便在气缸颈部的金属颈衬套和人字形密封件中滑动。 通过单向可变输送泵提供给一个气缸或另一个气缸液压,用电驱动,以恒定速度运行。 泵是海尔肖径向活塞型或轴向活塞V.S.G的开发泵。 两种类型的泵中的泵活塞的行程可以改变,并且可以反转进出泵的油的流量。 当泵的操作杆处于中间位置时,没有油流动。

双冲程电液操舵装置

(1.气缸2.顶杆3.轴向轴承片4.舵柄5.马达Ml M2可变输送泵LV锁定阀

PU1,PU2动力单元 T蓄能器 SC伺服控制器 PC20限压阀

A1,A2辅助泵 F10过滤器 CO转换阀 CV止回阀

P1,P2隔离阀 LV锁定阀 BP旁通阀 RV安全阀

HP手动泵截止阀 WP止回阀

可变流量输送泵

可变流量输送泵可以在一个方向上连续运行,具有从零到最大的无穷大流量的能力。操作原则是建立在改变泵活塞在径向或轴向柱塞中的行程,分别采用浮动环或斜板,以改变排油量。由于活塞行程从零逐渐增大,当泵开始输送时对液压系统几乎没有冲击。对于小方向舵运动,活塞冲程很小;只有在大方向的舵运动时,活塞行程才会满。在方向舵运动结束时,泵的排量变小;它不会突然停止,就像具有阀门控制的恒定输送泵一样。

径向气缸泵

泵(图9.4a)由壳体A组成,其上连接有两个盖子,轴盖B和管道连接盖C.后一个盖子带有D管(或中心阀),其端口E和F形成气缸和分支G和H之间的连接。气缸体J由轴K驱动,并在D管上旋转,由球轴承T支撑在任一端。活塞L安装在径向气缸上,并通过每个活塞的外端有一个销钉M,它将滑块N连接到活塞上。滑块可以在其活塞销上自由摆动,并装入圆形浮环O的轨道中。该环可自由旋转,安装在滚珠轴承P上,滚珠轴承P安装在导向块R中。后者承载在轨道上形成的轨道上。盖子B和C由主轴S控制,主轴S穿过泵壳A.最大泵行程受到与壳体接触的导块端部的限制。进一步限制泵冲程在外部进行。图9.4b显示了D轴,缸体,活塞和滑块在轴线右侧的截面。 XY是发生笔划变化的线。箭头表示旋转方向。在浮环中心,即与D管同心的情况下,(1)滑块以与D管同心的圆形移动,因此不会发生泵送动作。随着浮动环向左移动,(2)滑块在偏离D管和圆柱体的路径中旋转,因此当活塞通过线XY上方时,活塞从D管后退并通过端口抽出油,E当XY下方的活塞接近D管并通过端口F排出油时。浮动环向右移动(3),反向动作发生,下部活塞向外移动,通过端口F和上部吸油

图9.4(a)海尔肖泵 (b)海尔肖泵(1)浮动环中心(2)浮动环向左移动(3)浮动环向右移动)

活塞进入气缸并通过油口E排油。流动方向取决于浮动环的位置,中心的左侧或右侧。 浮环可以移动到中心位置和最大位置之间的任何中间位置; 排出的油量根据浮环从其中间位置的位移量而变化

非反向锁定齿轮

如果安装了两个抽油机并且只有一个正在运行,如果没有安装非反向锁定齿轮(图9.5),则可以通过来自运行泵的压力下的流体反向驱动空转泵。该齿轮与连接电动机和泵的柔性联轴器是一体的。它由许多钢爪组成,这些钢爪安装在电动机联轴器上,当泵送单元运行时,它们由于离心作用而向外飞行并且保持远离固定在电动机支撑结构上的固定钢制棘轮。当钢爪接触周围的壳体时,达到该向外运动的极限,该壳体与联接器一起旋转。当泵停止时,钢爪返回其正常的向内位置并与棘齿接合,从而提供防止反向旋转的正向锁定。该操作是自动的,允许任何一个单元的即时选择和调试,而无需使用常开的泵隔离阀 ,仅在紧急情况下需要关闭。

斜盘轴向气缸泵

该泵(图9.6)有一个圆形气缸体,轴向气缸设置在中心孔周围的节圆上,中心孔加工有花键,以适应与其一起旋转的输入轴。各个气缸与轴平行,每个气缸的一端终止于块的端面处的钻孔。该面靠在固定的阀板上并通过弹簧压力保持接触。弹簧自动补偿磨损。阀板中的半圆形端口与气缸中的半圆形端口通过外部管道连接到转向缸。对于两个冲压齿轮,连接通常直接连接到气缸,但是通过四个冲压齿轮中的阀箱的更换。在马克III设计中,缸筒由输入轴通过万向节驱动,阀板接触弹簧由液压补充。每个气缸包含一个活塞,通过双球头杆连接到由输入轴通过另一个万向节驱动的套筒环,并在倾斜箱内的滚子推力轴承(在某些情况下在米歇尔垫上)上旋转。这是在轴颈上进行的,可以通过外部控制在垂直的两侧倾斜;舵机的遥控电动机。当倾斜盒垂直,插座环,缸筒和活塞都在同一平面内旋转,活塞没有行程。当盒子倾斜,并且随着套筒环的倾斜,在每半转时给予活塞冲程,行程长度由倾斜角度决定。

A.输入轴B.倾动箱C.滚子轴承D.连杆E.活塞F.汽缸桶G.安全阀H.补给阀J.端口K.阀板L.桶接头M.大学接头N.套筒环O.控制套管P.控制缸

滑块轴向柱塞泵

这是上述泵的另一种改进,适用于开发舵机和减摇鳍系统所需的较高压力。 插座环和连杆由倾斜盒中的滑块垫代替,活塞的球形端部承载在垫中。 通过伺服活塞给倾斜箱倾斜,该伺服活塞由液压操作。 图9.7显示了剖面图。 另一种变型是#39;支原丝#39;泵(图9.8),其中可逆斜盘通过整体伺服活塞垂直设置并给定所需的角度旋转,用于改变液压流体的数量和方向。

- 控制活塞 B.辅助泵 C.端口 D.浮封 E.浮动活塞 F.花键联轴器 G.补偿活塞 H.阀块

- 套管L.浮膜面环 M.工作活塞 N.汽缸套 O.倾斜箱 P.套筒,端部 Q.端盖

S.轴 T.滑块 U.支承板

液压遥控电动机

在许多船只上,遥控电动机已成为备用转向控制机构,仅在电动或自动转向失效时使用。它包括桥上的发射器和通过狩猎装置连接到舵机可变输送泵的接收器。发射器和接收器通过实心拉制铜管连接。在变送器中移位的液体导致接收器中的相应位移和泵控制器通过狩猎装置的移动。变送器由一个带底座的气缸组成,底座包含一个由齿轮和方向盘小齿轮操作的活塞。加料罐通过弹簧加载的释放阀和补充阀自动运行。远程电动机系统中的过大压力导致油通过安全阀释放到补给罐中,并且通过轻载的补充阀补充油的损失。两个阀通过截止阀连接,该截止阀通常保持打开,并且当活塞处于中间位置时,旁通连接压力系统的两侧。还有一个手动旁路。油箱必须保持加满。非冷冻工作流体通常是低粘度和倾点的矿物油,可以防止生锈。在一般使用矿物油之前,通常使用甘油和水的混合物作为低倾点(非冷冻)工作介质。通过接收器的部分显示了一个铸件中的两个接收缸,其中回路管连接到每个压头的外端。 因此,活塞在变送器缸中移动的任何流体将被迫通过管道和回路阀到达接收缸。 接收器撞锤固定在所示的布置中,并且流体的任何位移都使得缸体沿着撞锤移动以抵抗其中一个弹簧的压缩。 当舵手释放方向盘时,压缩弹簧用于使接收器和发射器返回中间位置。 通过狩猎杆与泵控制器的连接装配在缸体的一端。

狩猎装置浮动杆的变化

图9.10示意性地示出了浮动杆的三种变型,其布置为控制和切断齿轮。在每个图中,控制

运动应用于A点,B点连接到要控制运动的车身,C点连接到动力源的控制机构,即船舶的舵机,A点的运动由舵手控制,点B(称为狩猎点)连接到舵柄上的一个点,点C连接到泵上的控制杆。浮动杆在分别执行控制和切断功能的同时绕点B和A交替枢转,使得杆“漂浮”在空间中,并且如图中可见,一对或多对连接点之间的距离。杠杆随着运动的变化而变化。结果,杠杆的运动非常复杂,并且难以将其视为连续过程。但是,如果在每个静止位置逐步检查系统的几何形状,则操作原理变得清晰。为了使系统的几何形状具有确定性并确保其正常运行,谨慎的做法是对设计施加以下限制:

(a)A点或C点,但不是两者,应占据杠杆长度的固定位置:另一个必须在杠杆中自由地纵向移动,以适应它们之间的距离发生的变化。

(b)A点和C点应限制在已知位置上移动,以确保系统的准确性。

(c)B点应能自由地在杠杆中纵向移动。

在三个图中(图9.10),控制点A被选为基准点并被约束为仅在诸如AA#39;的直线上移动,狩猎点B可在浮动杆的槽中自由滑动并且泵控制点C布置成在另一个槽中滑动并被约束为沿着诸如CC的直线移动。现在,如果我们假设一艘船在直线航线上行驶,则每个图中的点A,B和C位于中线,因为转向控制和方向舵是集中的,并且泵处于无冲程或中立的条件。点A到A#39;的运动(对应于所需的舵角)使浮动杆绕点B枢转,点C移动到C,使泵在正确的意义上处于行程中。当方向舵通过A到A#39;的运动向“有序”的角度移动时,与舵柄连接的B点向B#39;方向移动,浮动杆现在绕A#39;转动,由舵手保持在那里使点C返回C.点B#39;和C同时到达B和C,将泵置于无冲程状态,并使舵以精确的角度停下来。现在,如果控制点从A#39;移回到中间位置A,则浮动杆绕B#39;枢转,C点移动到中线另一侧的新位置C“,放置泵(s) )在行程中将舵机向后推向中间位置。当齿轮返回时,杠杆再次绕A旋转,B#39;点移回B,导致C“回到C,从而将泵放入无冲程条件,使舵在中间位置休息。 A点移动到位于中线另一侧然后返回A的位置A“(未示出)将产生类似的效果,当然,除了舵运动和所有狩猎运动也会发生在中线的另一侧与所示的相反

浮动式系统的机械布置可能并不总是处于所示的三种形式中的一种,但是,如果理解该原理并且记住其基本功能是启动舵机的运动,当方向舵到达设定的角度,舵手可以轻松地识别他可能遇到的任何浮动杠杆布置。

两个柱塞齿轮液压系统的详细说明

参考草图(图9.11),复制动力单元PU1和PU2各自具有连续运转的电动机,通过柔性联轴器驱动可变输送轴向缸泵和辅助泵A1,A2。后者从储存器T中过滤出来并通过10微米过滤器F10排出,以恒定压力向伺服控制器SC供应油到自动转换阀CO,以保持冷却油流过主泵外壳和弥补主系统的任何油损失。当主泵处于无行程时,辅助泵通过限压阀PC20(设定为20 bar)和泵壳排出到油箱。当主泵处于行程中时,辅助泵排放到主泵吸入口。通过启动电动机,可以在任何时间使主泵在齿轮的任何位置运行。伺服操作的自动转换阀(图9.12)通过弹簧保持在旁通状态,而相关的泵处于静止状态。当泵启动时,辅助泵压力增加,克服弹簧,关闭旁路并将主泵连接到液压系统。因此,主泵在空载状态下启动;当交叉压力流动怠速时,它不能被驱动,并且在电动机高启动电流降低到运行水平之前一直保持负载。当泵停止时,弹簧使阀门返回旁通状态。阀的弹簧端连接到恒压管路,并且为了避免液压锁定,弹簧室具有排气管路。从自动转换阀CO,主泵排放通向泵隔离阀。 P1和P2,以及气缸,通过锁定阀LV。这些阀门安装在一组阀门柜中,其布置使得与旁通阀BP,安全阀RV,紧急手动泵截止阀HP和止回阀NR的有适当的交叉连接。

PUl, PU2 动力装置 PC20 限压阀 BP 旁通阀

A1, A2 辅助泵 CV 止回阀 RV 安全阀

T 油箱 P1, P2 隔

资料编号:[3239]