英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

悬浮等离子喷涂法制备的Al2O3-TiO2涂层的滑动磨损特性

摘要:研究了氧化铝和Al2O3-TiO2近纳米涂层的摩擦和干滑动磨损特性。通过悬浮等离子喷涂技术获得涂层。在球盘式摩擦磨损试验机上进行干滑动磨损试验,其中Al2O3球作为配对材料,正常载荷为2N,滑动距离为1200m,滑动速度为0.1m /s。研究了在制备的涂层中加入TiO2对摩擦系数、磨损率和磨损损伤模式的影响。发现向涂层中添加TiO2大大提高了耐磨性,例如对于40wt%的TiO2,涂层的耐磨性增加了2.6倍。磨损表面的分析与微观结构参数,机械性能和磨损率相关。

关键词:Al2O3-TiO2,纳米结构涂层,滑动磨损,悬浮等离子喷涂

1 介绍

常规的Al2O3-TiO2涂层通常用于机器零件,以提高耐磨性,耐腐蚀性,耐氧化、耐腐蚀、耐高温等性能[1-3]。纳米结构Al2O3-TiO2涂层可以增强机械性能,例如抗裂性,粘合强度,抗剥落性和耐磨性[4],这将有利于航运,纺织,机械和印刷业[5-7]。然而,虽然目前许多研究小组都在关注减小组成涂层材料的颗粒的尺寸[4,6-12],用纳米粉末直接制造纳米结构涂层的工艺仍然存在一些局限性,如流动性低、粉末有团聚倾向、反应活性高、纳米粒子生长速度快等。

不同的工艺可用于制备纳米结构涂层,包括大气等离子喷涂(APS),高速氧燃料喷涂和火焰或冷气喷涂[13]。相比较而言,悬浮等离子体喷涂(SPS)是一种使用更广泛的工艺,可以在保持热喷涂路线的多功能性和灵活性的同时生产结构精细的涂层[14]。SPS允许通过液体作为悬浮颗粒的载体,将亚微米级的颗粒直接注入到涂层中。

为了确定添加了TiO2、ZrO2和/或Cr2O3的传统APS涂层的摩擦磨损性能,进行了大量的研究[15–20]。王等人[3]报告了采用纳米结构Al2O3-13TiO2的APS涂层的软钢的干滑动耐磨性是传统粉末涂层的样品的四倍。Fervel等人[19]发现Al2O3-40TiO2涂层的干滑动耐磨性高于Al2O3-13TiO2涂层。Vargas等人[20]对APS制备的Al2O3-13TiO2和Al2O3-43TiO2涂层进行了研究,发现硬度比韧性对涂层的耐磨性影响更大。Sathish等人[8]通过APS从纳米粉末中获得并检测到一种优良的耐磨性,评估Al2O3-13TiO2涂层的干滑动磨损。发现其具有较低的孔隙率和较高的粘着强度。

然而,迄今为止,还没有人尝试研究SPS涂层的耐磨性。因此有必要阐明SPS过程的某些方面的影响,例如,在耐磨性方面,涂层中粒径的减小和二氧化钛含量的不同。我们在此报道了SPS法制备的氧化铝和氧化铝-二氧化钛近纳米涂层的摩擦学响应研究。我们发现摩擦和滑动磨损行为的差异与微观结构和力学参数有关。

2 实验程序

2.1材料

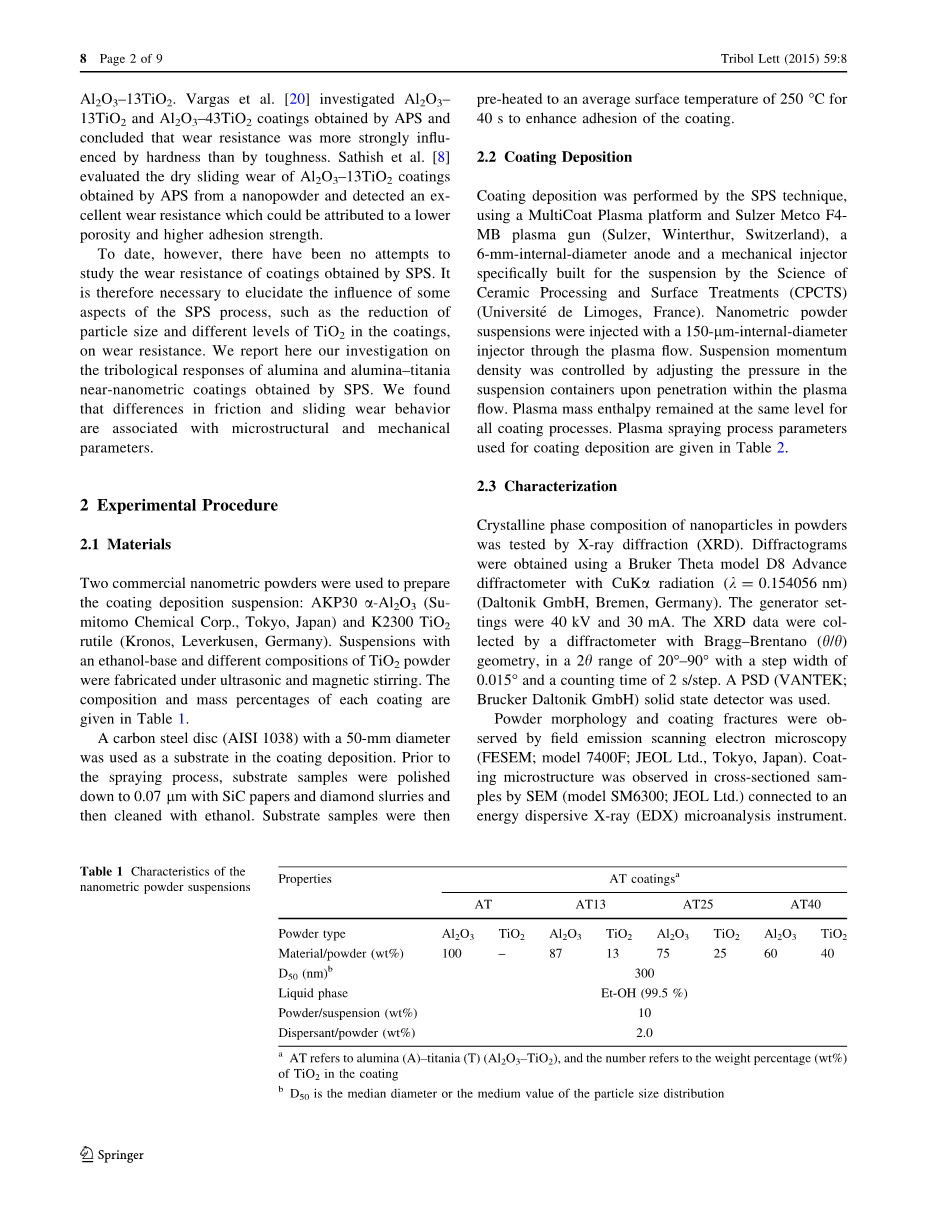

两种商用纳米粉末被用于制备涂层沉积悬浮液:AKP30alpha;-Al2O3(日本东京住友化学公司)和K2300 TiO2金红石(克罗诺斯,勒沃库森,德国)。在超声和磁搅拌条件下,制备了不同成分的TiO2粉体的乙醇基悬浮液。每一层涂层的组成和质量百分比见表1。

Table 1 Characteristics of the nanometric powder suspensions

|

Properties |

AT coatings |

|||||||

|

AT |

AT13 |

AT25 |

AT40 |

|||||

|

Powder type |

Al2O3 |

TiO2 |

Al2O3 |

TiO2 |

Al2O3 |

TiO2 |

Al2O3 |

TiO2 |

|

Material/powder (wt%) |

100 |

- |

87 |

13 |

75 |

25 |

60 |

40 |

|

D50 (nm) |

300 |

|||||||

|

Liquid phase |

Et-OH (99.5 %) |

|||||||

|

Powder/suspension (wt%) |

10 |

|||||||

|

Dispersant/powder (wt%) |

2.0 |

|||||||

采用直径为50 mm的碳钢圆盘(AISI 1038)作为涂层沉积的基体。在喷涂前,用碳化硅纸和金刚石浆液将基体样品抛光至表面租糙度0.07 micro;m,然后用乙醇清洗。接下来对基材样品进行预加热,平均表面温度为250 ℃,保温时间为40 s,以提高涂层的附着力。

2.2涂层沉积

涂层沉积采用SPS技术,使用多涂层等离子体平台和Sulzer Metco F4-MB等离子枪(Sulzer, Winterthur,瑞士),一个由陶瓷加工和表面处理科学(CPCT)(法国利莫格斯大学)专门为悬浮液设计的阳极内径为6毫米的机械喷射器。采用150 mm内径的等离子体喷射器对纳米粉体悬浮液进行了等离子体注射。悬浮动量密度的控制是通过调整悬浮容器内的压力时,穿透等离子体流动。所有涂层工艺的等离子体质量焓都保持在同一水平。用于涂层沉积的等离子喷涂工艺参数见表2。

Table 2 Parameters of the plasma spraying process

|

Parameters |

Values |

|

Primary plasma gas flflow rate (SLPM) |

40 (Ar) |

|

Secondary plasma gas flflow rate (SLPM) |

20 (He) |

|

Arc current intensity (A) |

600 |

|

Torch scan velocity (m/s) |

1 |

|

Scanning step (mm/pass) |

10 |

|

Spray distance (mm) |

30 |

|

Spraying time (min) |

2 |

SLPM Standard liters per minute

2.3 特性描述

用X射线衍射(XRD)测试了纳米粒子在粉末中的晶体相组成。采用德国不来梅达尔托尼克有限公司生产的具有CuKalpha;辐射(lambda; = 0.154056 nm)的Bruker Theta型D8先进衍射仪获得衍射图。发电机组为40kV和30mA。采用PSD(VANTEK;Brucker Daltonik GmbH)固体探测器,利用布拉格-布伦塔诺(theta;/theta;)衍射仪采集了X射线衍射数据,在2theta;范围为20°- 90°,步长为0.015°,每步计数时间为2秒。

用场发射扫描电镜(FESEM;7400 F型;日本东京杰尔有限公司)观察粉末形貌和涂层断裂。在横截面上观察到涂层的微观结构。 样品扫描电镜分析(SM 6300型;JEOL有限公司)连接到能量色散X射线(EDX)微分析仪上。

由于缺乏足够的协议,样品中涂层空隙的含量无法测定[21]。使用Perthometer M2轮廓仪(德国哥廷根麦亥尔有限公司)对生产的涂层进行表面粗糙度(Ra)测量。

2.4滑动磨损试验

根据ASTM磨损试验标准G99-03[22],在干滑动条件下,对瑞士洛桑CSM公司生产的销盘式摩擦仪(球盘式摩擦仪)进行了摩擦学试验。所有试验均在干燥模式下进行,用压缩空气将磨损碎片不断地从磨损轨迹上清除。计数器材质为由GMS Ball有限公司(英国西苏塞克斯)生产的alpha;-Al2O3球(半径6mm,硬度2400 HV10)。试验参数为:接触载荷2N,滑动速度0.1 m/s,滑动距离1200 m,磨损轨迹半径12.5 mm。所有试验均保持了标准化的环境条件:23plusmn;2℃和60plusmn;2%相对湿度。为了获得每个研究参数的充分代表性值,我们对每种材料进行了一系列三次试验。每个样品的表面用SEM用SEM(SM 6300型;JEOL有限公司)和EDX抛光至Ra<1 micro;m,以达到均匀的表面状态,并在磨损试验前进行清洗。

磨损量损失(Vwear)是由磨损轨迹剖面确定的。轨道剖面测量使用泰勒霍布森表面轮廓仪(英国莱斯特)配备半径5micro;m的钻石尖端。每个磨损轨迹随机取10个测量值,调整20%后取平均值,即丢弃最大值和最小值。根据Lancaster[23]的磨损公式计算磨损率Kv,如式(1)所示。

(1)

其中Vwear是以立方毫米(mm3)为单位的体积损失,FN是以牛顿(N)为单位施加的正常载荷,S是以米(m)为单位的滑动距离。

3 结果和讨论

3.1涂层结构

用SPS制备的氧化铝和氧化铝-二氧化钛的横截面涂层的扫描电镜显微图如图1所示。没有发现SPS样品的真实微观结构的明确证据,可能是由于:(1)涂料呈现较细的微观结构;(2)扫描电镜的有限分辨率;(3)在金相过程中,由于颗粒空隙的出现而造成的污染,这些空隙被移除并重新引入到表面。因此,SPS涂层样品的扫描电镜显微图仅用于估算涂层厚度,如表3所示。

不同涂层的表面粗糙度测量值,Ra初始值,如表3所示。低表面粗糙度值表示非接地表面状态,这应该与涂层中溅射层的亚微米厚度有关。

Table 3 Thickness and roughness of alumina and alumina–titania coatings

全文共16900字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

Thickness/roughness |

AT coatings |

|||

|

AT |

AT13 |

AT25 |

AT40 |

|