英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

CNTs接枝碳纤维增强环氧基多尺度混杂复合材料

的冲击性能和断口研究

S.P. Sharmaa,b,*, S.C. Lakkad b

摘要:CNTs是高性能复合材料最具发展前景的增强材料。以环氧树脂为基体,多壁CNTs通过催化热化学气相沉积法直接接枝到碳纤维表面为增强材料,可制备多尺度混杂复合材料。采用场发射扫描电子显微镜和透射电子显微镜对接枝CNTs进行形貌研究。对制备的复合材料进行冲击试验,结果表明,简支梁冲击试验和悬臂梁冲击试验的能量吸收率分别提高了48.7%和42.2%。冲击试样的断口形貌分析表明CNTs同时存在于纤维表面和基体内部,这为这种复合材料的高能量吸收率做出了解释。同时在加载过程中存在于各种裂纹处的CNTs为微裂纹桥接提供了直接证据。因此,该复合材料断裂强度的提高是由CNTs所引起的纤维-基体界面结合的增强和基体强化所致。

关键词:碳纤维;纤维-基体界面结合;断口;化学气相沉积。

1.引文

在过去的几十年里,碳纤维增强聚合物基复合材料作为一类特殊的高性能材料引起了广泛的研究关注。这类复合材料因其独特的轻质量、高强度、高刚度、高硬度、耐腐蚀和耐候性等性能,越来越广泛地应用于各个领域。此外这类复合材料在体育、汽车和航天工业中也具有潜在的应用前景[1,2]。然而,尽管它们具有优异的平面拉伸性能,但它们对冲击损伤的高敏感性、相对较差的压缩性能和层间性能也应得到充分的关注[3]。为了克服这些缺陷给复合材料应用带来的限制,我们需要进一步的研究探索。解决这些问题的主要方法是通过材料设计和改性开发出性能优良的复合材料。这些改进包括开发出更好的增强材料和表面改性剂以及用各种填料来增强基体。将碳纳米管(CNTs)直接接枝到原生纤维上或将其分散在基体中是两种可供使用的办法。其中,直接将CNTs接枝到原生纤维上是最具研究前景的方法,因其可以同时提供更高的界面粘结强度和基体强度。与单壁CNTs相比,多壁CNTs因其价格低、易于生产以及更好的分散性而成为更优的选择。

CNTs的低密度、高纵横比以及高强高模[4-6]使其成为高性能复合材料理想的增强材料之一。因此,CNTs被广泛地应用于陶瓷[7,8]、金属[9,10]和聚合物基复合材料[11-13]中。它们既可以单独使用,也可以和其他增强材料(比如玻璃纤维[14,15]、聚丙烯腈纤维[16]和碳纤维[17]等)一起使用来提高复合材料的导电性能[18,19]、机械性能[20-23]以及热性能[24,25]。然而,由于较弱的界面结合性和低分散性,CNTs的优异性能无法完全转化为复合材料的性能。为此大量研究都致力于开发一种新技术,从而使CNTs具备更好的分散性[26]、规整性[27]与界面结合性[17,28,29]。这些技术包括最佳物理共混、原位聚合和化学修饰[30-33]。本研究采用催化热化学气相沉积法(CVD),以环氧树脂基体,将多壁CNTs直接接枝到碳纤维上,制备了多尺度混杂复合材料。将CNTs接枝到碳纤维上提供了多重优势:一来CNTs与碳纤维的直接结合为其在基体中的良好分散提供了很好的解决途径;二来它改变了纤维-基体的界面特性;三来它能够装载更高含比例的CNTs。接枝的长CNTs在纤维周围形成了CNT-环氧纳米复合体系,保护纤维并增强基体[22]。 CNT-环氧纳米复合材料的形成有望提供更强的界面粘合能力和更高的界面剪切强度,从而阻止界面脱粘和裂纹扩展。所制造的复合材料试样经过简支梁冲击试验和悬臂梁冲击试验来测量它们的冲击强度。冲击测试后,利用场发射扫描电子显微镜检测断口表面并进行断口分析。

2.实验

2.1 CNTs在碳纤维上的生长

T-300(6K),本研究中使用的碳纤维来自日本东丽公司。为了去除纤维表面的包浆,首先用硝酸清洗,然后在去离子水中漂洗并干燥。将纤维浸入NiCl2·H2O水溶液中半小时,使其表面沉积催化剂颗粒。随后将表面包裹着催化剂的纤维在80℃的热空气烘箱中干燥并置于等温区的石英反应器中心。将反应器抽真空并交替引入数次氩气以保持反应器纯净。随后,以20℃/ min的速率加热反应器使其达到400℃。将该温度保持1小时以使催化剂前体在氢气氛围中还原成纳米催化颗粒。随后以10℃/min的速率将炉温进一步升高至700℃,并将前体碳质气体乙炔(C2H2)与氩气(Ar)、氢气(H2)一起引入反应器中,速率比为1/9,混合气体的总流量为60sccm。生长过程进行半小时,最终碳纤维表面上会接枝大量的多壁CNTs。酸洗纤维以除去金属催化剂颗粒和附着着的多余碳质物质。

2.2 复合材料的制造

单向(一维)复合材料采用压缩模具成型技术,利用CNTs接枝碳纤维和环氧树脂(araldite LY-556)制成。复合材料试样的制备是一个具有挑战性的过程,因此测试样品采用简单的几何形状,并且其尺寸保持在允许的尺寸公差内。环氧树脂与硬化剂HT-972(一种熔点为85-90℃的芳香胺,比例为27gm/100mg)一起用于制造复合材料试样。将计量的纤维浸入熔融的环氧树脂基体中,并通过手工沉积工艺转移到模具中。然后将装有树脂和纤维的整个模具放入加热到80℃的液压机中。施加合适的压力以消除夹带的气泡并挤出多余的树脂。试样在80℃固化12小时,然后在120℃下后固化1小时。随后将模具冷却至室温,打开模具并将样品取出,修剪掉边缘多余的树脂,纤维体积分数为0.51plusmn;0.02。

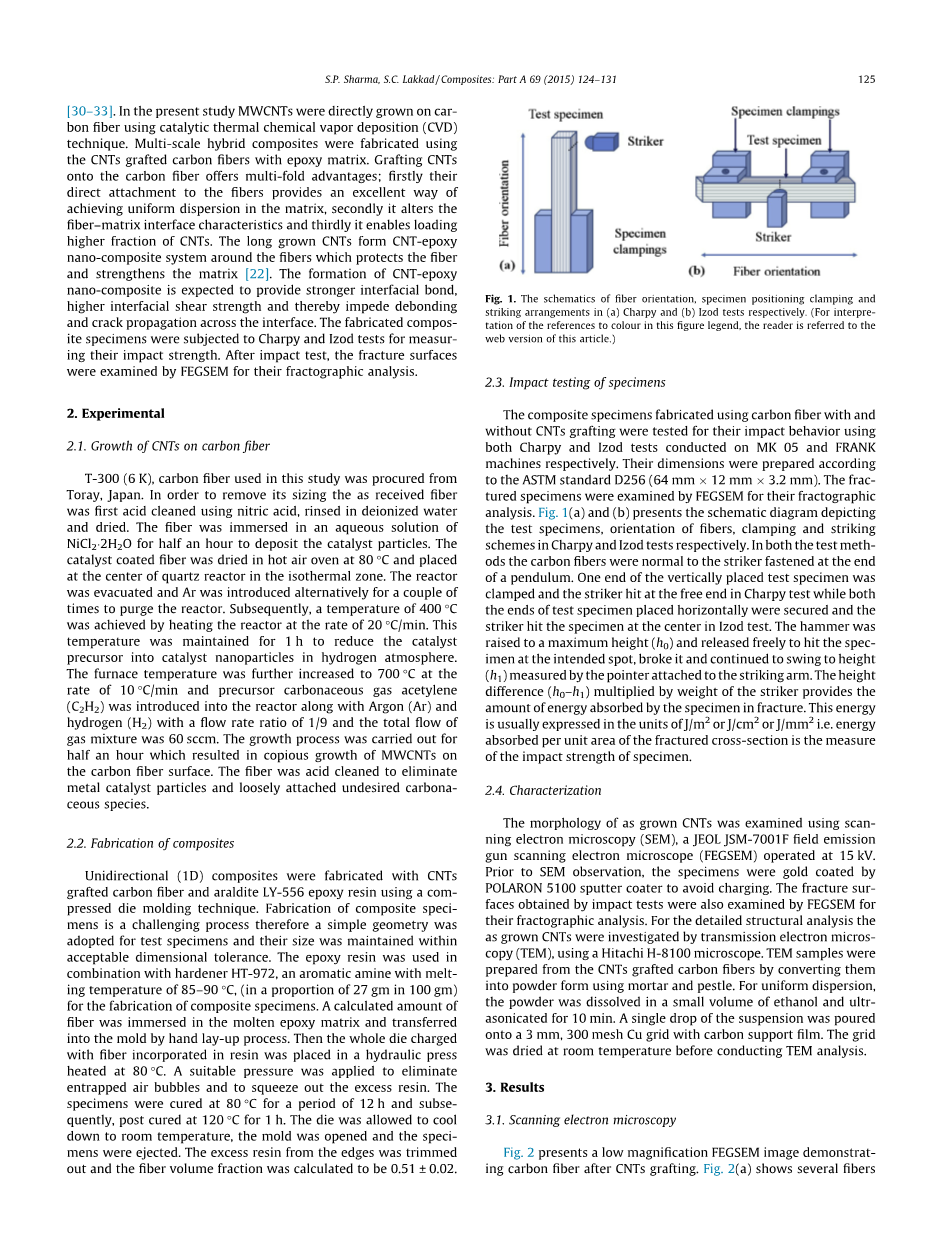

图1.(a)悬臂梁和(b)简支梁试验中的纤维取向、试样定位夹紧和冲击装置示意图。 (为了理解这个图例中的颜色引用,读者可以参考这篇文章的web版本。)

2.3.试样的冲击测试

由具有和不具有CNTs接枝的碳纤维制造的复合材料样品分别用在MK 05和FRANK机器上进行简支梁和悬臂梁试验来测试它们的冲击性能。它们的尺寸根据ASTM标准D256(64mmtimes;12mmtimes;3.2mm)制备。利用场发射扫描电子显微镜观测其断面并进行断面分析。图1(a)和(b)分别为悬臂梁和简支梁试验中测试试样、纤维取向、夹紧方式和冲击方案的示意图。在这两种测试方法中,碳纤维垂直于摆锤末端处的锤头。在悬臂梁试验中,垂直放置的测试样品一端被夹紧,锤头撞击自由端;在简支梁试验中,水平放置的测试样品两端均被固定,锤头撞击样品中间。将锤头抬升到最大高度(h0)并自由释放来击打样品的指定位置使其破坏,锤头继续摆动至由摆臂尖端测量得到的高度(h1)。将高度差(h0-h1)乘以锤头重量得到试样断面的能量吸收值。这个能量通常用J/m2、J/cm2或J/mm2等单位表示,即断裂截面单位面积吸收的能量为该试样冲击强度的量度。

2.4 表征

使用扫描电子显微镜(SEM)检测接枝CNTs的形态,该过程通过在15kV下操作JEOL JSM-7001F场发射扫描电子显微镜(FEGSEM)来实现。在SEM观察之前,样品用POLARON 5100溅射镀膜机镀金以避免导电。通过冲击测试获得的断面也由FEGSEM测试来进行断口分析。接枝CNTs更详细的结构分析使用Hitachi H-8100显微镜通过透射电子显微镜(TEM)技术来检测表征。通过使用研钵和研杵将CNTs接枝碳纤维研磨成粉末形式,由此制备TEM样品。为了均匀分散,将粉末溶解在少量乙醇中并超声处理10分钟。取一滴上述悬浮液滴入有碳载体膜的3mm、300目Cu网格中。在进行TEM分析之前,将网格在室温下干燥。

3 结果

3.1扫描电子显微镜

图2. CNTs接枝碳纤维上的FEGSEM图像,(a)被CNT覆盖的纤维的低倍放大图像;(b)单根纤维;(c)和(d)为更高倍率的接枝CNTs图像。

图2为低放大率的FEGSEM图像,图像显示的是CNTs接枝后的碳纤维。图2(a)为一些覆盖有接枝CNTs的纤维,图2(b)为接枝CNTs覆盖单一纤维的较高放大率图像。图2(c)和(d)为不同放大倍数下CNTs接枝碳纤维图像。这些图像表明整个碳纤维表面接枝了大量的CNTs。

3.2 透射电子显微镜

图3为接枝CNTs的明场TEM图像。图3(a)显示,CNTs的缠结长度可达数微米,但其直径和壁数不同,同时CNTs还伴随着以杂质形式出现的其他无定形碳物质。图3(b)为一些CNTs,该显微图中显示的典型长CNTs长度为2.5微米,直径为10纳米。图3(c)和(d)为不同放大倍数下两根纤维之间的CNTs。这些纳米管是都多壁的,尽管它们的直径和壁数不尽相同。

图3.合成CNTs的明场TEM图像。(a)CNTs和无定形碳物种的低放大率图像;(b)单根长CNTs;(c)单根长CNTs接枝在碳纤维上;(d)更高倍率的接枝CNTs图像。

图4为接枝CNTs的高放大率TEM图像和选区电子衍射(SAED)图。图4(a)为多壁和直径为102nm具有薄空芯结构的CNTs,图4(b)为其选区电子衍射图。图4(c)为直径在10-20nm范围内的不同直径的CNTs,图4(d)为直径为3.2nm的单个CNTs。这些纳米管中的一些通过范德华力结合在一起形成线束。

图4.CNTs的高倍率TEM图像。(a)单个多壁CNTs;(b)相应的选取电子衍射花样;(c)、(d)为不同直径和壁数的多壁CNTs。

3.3 冲击测试

图5(a)和(b)分别为简支梁和悬臂梁试验所得到的冲击试验结果。对每个类别的五个试样进行了测试,呈现的结果为试验获得值的平均值。尽管有不同的测试程序、试样定位和夹紧方案,但两个试验获得的结果显示出相同的趋势。断裂吸收的总能量通过初始高度与连接在摆臂上的指针所达到的撞击后高度之差算得,得到的值除以断面的横截面积,结果用J/cm2表示,此即为测试样品的冲击强度。实验结果表明,在简支梁和悬臂梁测试中,与参考复合材料HT相比,复合材料ST的断裂吸收能分别提高了48.7%和42.2%。

图5.不同试样吸收的冲击能量的试验结果;环氧树脂(EP)、经过与CNTs接枝碳纤维相同热循环处理的碳纤维制备的复合材料(HT)和CNTs接枝碳纤维制备的复合材料(ST);(a)悬臂梁,(b)简支梁。 (为了理解这个图例中的颜色引用,读者可以参考这篇文章的web版本。)

3.4 断口分析

图6为不同样品断面的FEGSEM图像。图6(a)和(b)为不含任何增强材料的纯环氧样品(EP)在不同放大率下的断面图,清楚地显示了其脆性断裂特性。图6(c)和(d)为参考复合试样(HT)在不同放大倍数下的断口形貌,纤维拔出可以清楚地通过剩余的部分纤维以及基体中以黑孔形式出现的空位观察到。图6(e)和(f)为CNTs

图6.不同试样的断面FEGSEM图:纤维拔出、连接纤维的CNTs线束的形成以及CNTs对纤维之间基质的增强。(a)、(b)为不含任何增强材料的环氧树脂基体;(c)、(d)为碳纤维增强环氧树脂基复合材料;(e-h)为CNTs接枝碳纤维增强多尺度混杂复合材料。

接枝碳纤维增强环氧基复合材料(ST)在不同放大倍数下的断口形貌。除了纤维拔出之外,连接纤维的CNTs线束的形成和CNTs对纤维之间基体的增强也是很明显的。在复合材料ST中,两种类型的界面是明显的:界面I在碳纤维和环氧树脂基体之间形成,界面II在CNTs和环氧树脂基体之间形成。在这种情况下,三种类型的拔出是显而易见的;碳纤维的拔出、单独的CNT的拔出和CNTs线束的拔出。图6(g)为复合材料ST中不同类型的拔出以及形成的界面,这些由箭头标记突出显示。图6(f)清楚地显示了CNTs和界面I的更高放大倍数的图像。从断口图很容易看出,所有类型的试样(EP、HT和ST)均为脆性破坏。CNTs接枝碳纤维复合材料的纤维-基体界面由于纤维表面的改变而改变。除了界面改性之外,交织的CNTs以及它们在纤维周围的网络形成了一种纳米复合材料体系,这为纤维提供了保护(防止剥离和裂纹扩展)并增强了基体。图7为在纤维附近不同位置拍摄到的纤维周围形成的CNTs-环氧纳米复合材料在不同放大倍数下的FEGSEM图像。在环氧树脂基体中明显地观察得到CNTs的拔出,图中用用箭头标记突出显示。

图7. 不同放大倍数下的FEGSEM图像:在纤维附近不同位置用CNTs和CNFs增强的纤维之间的环氧基质。

对CNTs接枝碳纤维增强多尺度混杂复合材料的断面进行了进一步的细节观察。图8(a)为纤维拔出、CNTs拔出、CNTs形成纤维以及连接在碳纤维之间的CNTs纤维。图8(b)为纤维拔出后形成的典型纤维孔、纤维与基体界面处的CNTs以及CNTs桥接微裂纹,图8(c)为纤维拔出和在纤维表面接枝的CNTs。图8(d)为微裂纹和接枝CNTs的高倍率图像。一些CNTs被结合在一起形成线束或更大直径的纤维状结构。图8(e)和(f)为断裂后存在于纤维表面的CNTs在不同放大倍数下的图像。CNTs正在形成纤维或线束状结构,其由图中箭头突出标记显示的横向和纵向排列的CNTs组成,它们的直径在50-200nm之间。

图8.CNTs接枝碳纤维增强多尺度混杂复合材料断面的FEGSEM图像:(a)纤维拔出、CNTs拔出;(b-d)为拔出后

全文共8440字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10726],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料