英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

氧化石墨烯改性酚醛树脂的耐热性能的提升

摘要:将氧化石墨烯加入到酚醛树脂中,制备石墨烯改性酚醛树脂复合材料,对该内容物的影响以及石墨烯对石墨烯/酚醛树脂复合材料耐热性能的还原程度进行研究。当石墨烯被加热时,酚醛树脂的降解温度峰值增加了14℃。含0.5%的氧化石墨烯的残炭率比酚醛树脂高11%。氧化石墨烯和酚醛树脂之间的例如共价键的相互作用被认为是这种性能提升的最主要的原因。氧化石墨烯有效地分散在石墨烯/酚醛树脂界面,结构酚醛树脂分子在石墨烯薄片附近,这造成的残炭的形成。另外,在热学性能方面,石墨烯/酚醛树脂复合材料较之于酚醛树脂的优越性也与石墨化有关。

关键词:聚合物基复合材料、热学性能、热分析、热固性树脂

- 简介

酚醛树脂以其优异的耐烧蚀性和低成本成为宇航工业热结构和耐烧蚀复合材料部件不可替代的基体材料。空间技术的迅速发展,对耐烧蚀材料的耐热性提出了更高的要求,普通酚醛树脂由于受分子结构的限制,热稳定性和残炭率较低,限制了其应用领域的拓展。因此提高酚醛树脂的耐热性和耐烧蚀性能一直是该领域的研究热点。

酚醛树脂作为烧蚀复合材料中一种重要的树脂基材料,在非常苛刻的条件下提供了高的可靠性。为了满足航空航天方面对于烧蚀材料的要求,被碳材料改性后的具有好的耐热性能的酚醛树脂已经被开发出来,如碳纳米纤维,碳晶体管以及石墨[1-4]。尽管观察到热稳定性的增强效果,碳材料难以在酚醛中分散,因此通过掺入碳材料使得机械性能提升的预期并没有完全实现。

石墨烯是碳原子以二维蜂窝状晶格排列的单层结构,因其高的强度、电导率、热导率和比表面积等优异性质,在电子学和复合材料领域吸引了科学界极大的关注。这些特殊的性质使得石墨烯在显著增加聚合物复合材料的机械、热和电性质上成为一种优良的添加剂。

由于氧化石墨烯的良好的分散性,在氧化石墨烯与酚醛树脂基之间的强的相互作用,对于聚合物耐热性能的影响,使得最近氧化石墨烯改性酚醛树脂基复合材料引起了极大的关注[5-8]。氧化石墨烯由含氧共价键,如羟基,环氧基,羰基和羧基构成,这使得氧化石墨烯非常容易在有机溶剂和聚合物基质中分散[9,10]。此外,氧化石墨烯可以减少聚合物基复合材料的准备过程,以提高聚合物的耐热性能。Verdejo et al. [11]准备的多孔硅氧烷填充的氧化石墨烯复合材料,发现开始的降解温度以及峰值降解温度分别增加了16℃和55℃。 Xu et al. [12]声称,在制备聚(乙烯醇)(PVA)/氧化石墨烯复合薄膜时,相比于纯的乙烯醇,它的最高降解温度要高16℃,分解速率较慢。

在目前的工作中,具有高的耐热性的氧化石墨烯/酚醛树脂复合材料是将石墨烯加入酚醛树脂而制得的,这提供了一类新的氧化石墨烯/聚合物复合材料的烧蚀材料。氧化石墨烯的含量以及还原度对氧化石墨烯/酚醛树脂复合材料的耐热性能的影响已经被研究。实际上,GO/PR复合材料的热分解机理的改变是由于氧化石墨烯片的特定表面以及酚醛树脂和氧化石墨烯片的相互作用,这使得氧化石墨烯/聚合物复合材料拥有好的耐热性能。

- 实验

2.1材料

由西安航空航天复合材料研究所提供的热固性酚醛树脂。由青岛Hengruimif-

eng Zhipin 提供的自然鳞片石墨。以及有西安化学试剂厂提供的其他化学试剂。

2.2. 石墨烯分散体的制备

不同程度减少量的石墨烯是在不同的温度下得到的[10,13]。氧化石墨烯用Hummer的方法制备,即在充满氮气的管式炉(SGM6812B5,洛阳西格玛仪器制造有限公司)中,在一定的温度下(120,200或者250℃)进行处理。将氧化石墨分散在乙醇中以制备出一个0.2毫克/毫升的氧化石墨分散体,它是通过在超声波清洗槽(型号ACQ-600,陕西省超声仪器公司)中超声2小时,在250瓦的功率以及27千赫兹的情况下制得的,不同氧化石墨烯的还原程度,根据它们在制备过程中的120,200,以及250℃分别命名为GO120,GO200以及GO250。

2.3氧化石墨烯酚醛树脂基复合材料的制备

氧化石墨烯酚醛树脂基复合材料是由在分散在酚醛树脂中的石墨烯来制备的(在乙醇中重量为50%)。根据设计的复合材料,酚醛树脂溶液被加入到0.2毫克/毫升GO分散液中,然后在室温下超声0.5小时得到氧化石墨烯酚醛树脂的分散溶液。将氧化石墨烯酚醛树脂的分散溶液倒入到一个玻璃器皿中,让其在室温下缓慢的蒸发,然后在50℃,0.095兆帕的条件下干燥,每30分钟称一次重量直至没有重量损失。

将氧化石墨烯酚醛树脂基复合材料置于空气循环烘箱中,在120℃的条件下固化2小时,在165℃的条件下固化4小时,这些都是根据差示扫描量热的分析而来的。氧化石墨烯酚醛树脂基复合材料中根据石墨烯的含量 0.1, 0.3, 0.4, 0.5, 1.0, 1.5 and 2.0 %(重量),分别将其命名为GO/PR-0.1, GO/PR-0.3, GO/PR-0.4, GO/PR-0.5, GO/PR-1.0, GO/PR-1.5 and GO/PR-2.0。

2.4测量

所有的样品经过傅立叶变换红外(FT-IR)光谱都在500到4000cm-1,氧化石墨烯片的平均粒子大小是由马尔文激光粒度仪纳米粒子分析仪测量得出的。

我们所使用的DSC是NETZSCH DSC 200PC(德国公司),作为参考,它可以在10℃/分钟的加热速度下使温度从室温上升到300℃。在DSC测试中使用的是一个气密密封的盘。TGA仪器是德国公司生产的NETZSCH TG209C,所有的测试是在60毫升/分钟的N2流速,以10℃/分钟的速度使室温上升到800℃的情况下进行的。

在进行形态学检查以及SEM测试时,酚醛树脂表面以及氧化石墨烯酚醛树脂基复合材料的表面都涂覆有一层镀铂金层。拉曼光谱使用一个514纳米的氩离子激光器在共聚焦拉曼纤维上记录200到2000cm-1,X射线衍射(XRD)是利用在拥用Cu靶的Bruker D8 X射线衍射仪进行工作(K =0.154纳米)。

- 结果与讨论

3.1 GO和GO/PR复合材料的结构

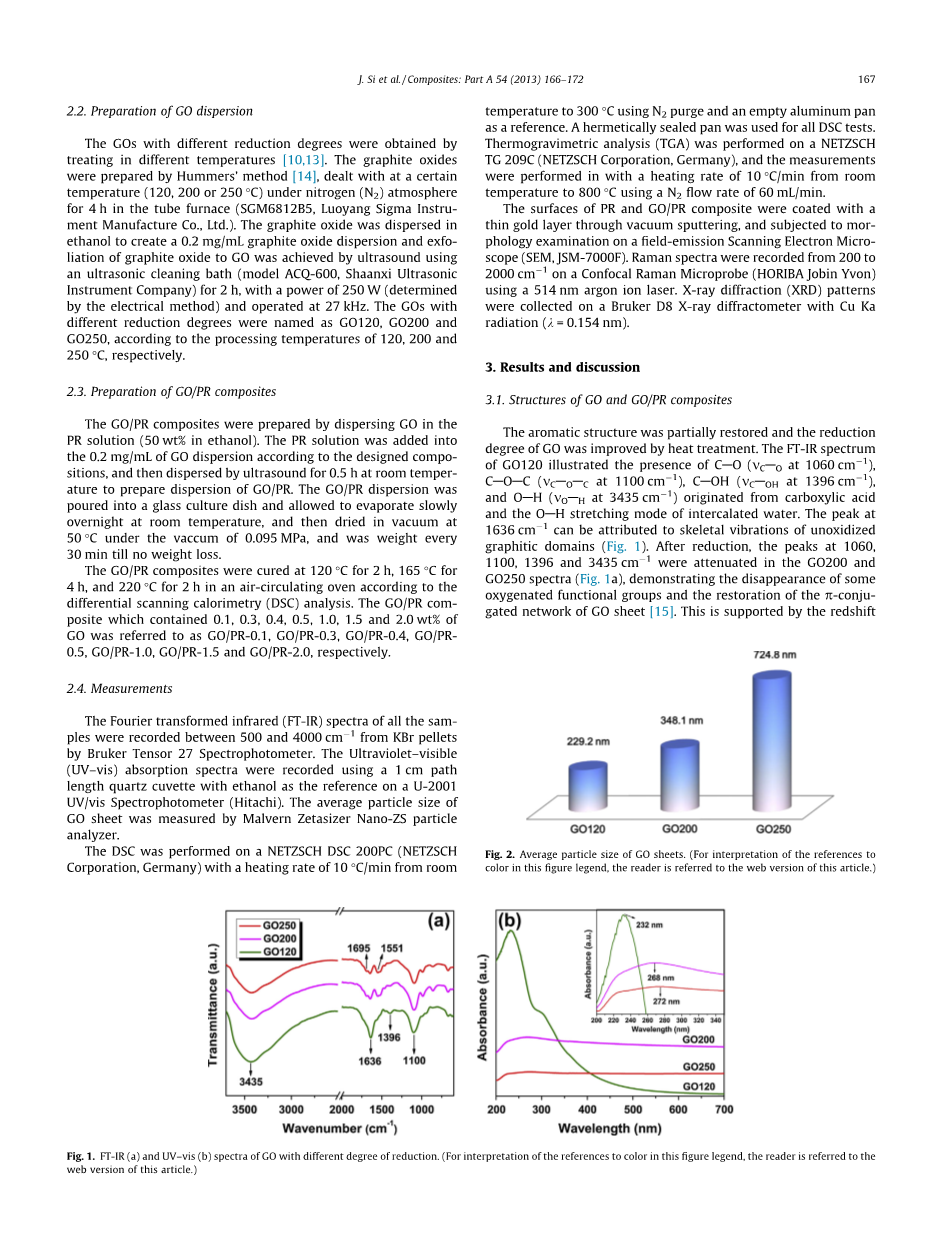

由于高温处理,芳族结构得以部分还原,GO的还原度也得以改善。GO120的FE-IR光谱显示C-O(1060cm-1),C-O-C(1100cm-1),C-OH(1396cm-1)和O-H(3435cm-1)都来源于羧酸和延伸的O-H。在1060cm-1的峰值时,有助于未氧化的石墨烯骨架振动的减少(图1)。在减少后,1060,1100,1396和3435cm-1的峰值在GO200和GO250中都衰减了(图1a),这表明了一些含氧官能团和石墨烯片的pi;共轭网络的消失[15]。紫外可见光谱的红移支持了这一理论。在紫外光谱中,在温度发生改变后,GO的吸收峰从232纳米红移到273纳米,这表明随着温度的升高GO的电子共轭逐步复原(图1b)。那些在还原之后仍然留在GO片表面的含氧官能团将租金GO和PR之间的物理和化学的相互作用。即使GO200和GO250的pi;共轭体系仍然存留,在1636cm-1处的信号也非常的弱,因为这些键大部分都处于对称的环境中,所以偶极矩的变化非常的小。

我们注意到,如果在合适的条件下加热,GO减少了,GO片的粒子大小反而变大了(图2)。在不同的温度下处理石墨烯,例如120,200和250℃,将会导致含氧官能团的移动和pi;共轭体系的恢复,这使得GO非常容易因为pi;-pi;共轭而积聚从而表现出大的尺寸。根据粒子大小分析,GO片的平均粒子大小随着温度的升高而增长(图2)。在这次研究当中,当GO250在氮气氛围的250℃的条件下处理4小时,被发现拥有更优化的性能,例如充足的含氧官能,相对小的能够保证其稳定性的GO分散液,以及GO和酚醛树脂之间的兼容性。

GO/PR复合材料是通过石墨烯和酚醛树脂之间的共价或者非共价的相互作用而形成的。醚键和酯键是通过GO表面的含氧官能团和酚醛树脂的羟基作用而形成的(图3),这可以从GO/PR复合材料比酚醛树脂有更强的=C-O-C(1097cm-1)和C=O(1647cm-1)而得以确定(图4a)。此外,在GO250/PR-0.5的FT-IR光谱中,C=O的伸缩振动峰值从1635转移到了1647cm-1(图4a),这与酯基的诱导作用相关。事实上,GO在GO/PR复合材料中充当了硬化剂,这导致了GO/PR复合材料在固化过程当中拥有较高的固化温度和较低繁冗热释放(图4b,表格1)。GO的共价键和非共价键相互作用并限制了部分PR分子的运动,其结果是,GO/PR复合材料放热的最初温度,峰值温度,结束温度分别增长了约5℃。

3.2GO和GO/PR的热学性能

值得注意的是,随着石墨烯的结构通过加热还原,GO的耐热性能也被改善了。在5%和10%的重量损失(T中的温度5%和T10%)时的温度,GO200和GO250均较GO120高(图5a,表2),而且GO250的残炭率还增加到了69.3%。与此同时,GO的最高分解温度从206.1℃上升到了290.6℃(图5b,表2)。GO的主要重量损失是在100到300℃之间,这是因为在这期间GO的含氧官能团热分解,有CO和CO2排出[16]。

当复合材料中的GO还原度上升的时候,GO/PR复合材料的耐热性也可以看到一个显著的提升。GO含量为0.5%的DO/PR复合材料的TGA被拿出来探究GO的还原度对于GO/PR热力学性能的影响。在加入了重量含量为0.5%的GO120后,GO120/PR-0.5的耐热性能得到了明显的提升,尽管GO120的残炭率很低(图5a,图6)。与酚醛树脂相比,改性后的 GO250/PR-0.5的T 5% , T 10% and T d,max都上升了10℃以上,而且GO250/PR-0.5的残炭率也增加了11%(表2,图6),这表明GO/ PR复合材料的热解重新加强了。GO250/PR-0.5的热学性能与GO200/PR-0.5几乎相同,想要在酚醛树脂基体中拥有更高还原度的分散GO并不是一件容易的事情。因此,GO需要在合适的温度区间被处理,例如200到250℃,这样才可以保证GO有较好的分散性,GO/PR有更好的耐热性。

为了确定GO在GO/PR复合材料中的含量,我们用TGA探究了不同含量的GO250和酚醛树脂所形成的GO/PR复合材料的热降解性。结果显示,含有不同含量的GO的GO250/PR复合材料的热降解比原始的酚醛树脂还要慢(图7)。当酚醛树脂中含有重量为0.5%的GO250是拥有最大的残炭率68.7%,当GO的含量从0.5%上升到2.0%是,残炭率降低了(图7a)。与纯的酚醛树脂相比, GO250/PR-0.5复合材料呈现除了更高的 T 5% , T 10%

和T d,max,分别比纯酚醛树脂高了8℃,13℃和9℃(图6a,表2)。

据文献报道,基体中的最佳CNT含量可以通过评价CNT对CNT树脂基复合材料的加强效果来确定。当在这个含量之下的时候,CNT树脂基复合材料的增强效应会随着CNT含量的上升而上升,与此同时,当在这个含量之上时,增强效应会随着CNT含量的上升而逐渐减小,甚至比原始额树脂更低。由于碳纳米管的比表面积大,过量碳纳米管会导致在适当的聚合物基体表面未覆盖的CNT,这使得均匀的分散更加困难。由于GO比CNT的比表面积更大,这使得它更难拥有高质量的分散。这是由扫描电镜制成的PR,GO250/ PR-0.5和GO250/ PR-2图像(图8),例如,比起PR和GO250/PR-0.5光滑的表面,在GO250/PR-2.0的填料和基体之间有大量的GO250的聚集(图8),这是源于GO/PR复合材料差的热稳定性。这很明显的检测出GO250/PR-2.0比GO250/PR-0.5的热学性能差(图7)。

这是一个显着的优点,少量GO可以显著提高PR的残炭率,以从其他修改酚醛树脂耐热性的碳材料中区别GO。与GO相比,为了获得相似热性能的酚醛树脂,需要更多的碳纳米管,这将显著增加改性酚醛树脂的成本。LIU和YE[17]发现掺入多壁碳纳米管的1.0%(重量)后,多壁碳纳米管/硼酚醛树脂基复合材料的残炭率增加了6.2%。Ogoshi等[18]发现通过使用36%的单壁碳纳米管,单壁碳纳米管超支化酚醛聚合物的残炭率大约增加了45%至65%。

GO/ PR复合材料具有优异的耐热性,这可以归结为PR与GO之间良好的界面相互作用。从膜表面的SEM图像(图8a-c)中,可以观察到纯的PR和含0.5%的GO/PR复合材料没有明显的差异(图8a-c)。它显示出了GO在PR树脂基体中好的分散性,有利于填料和基体之间的粘合。

由于GO和PR良好的界面相互作用,残炭非常容易在GO片的表面形成,这使得GO/PR复合材料的残炭率升高。GO/PR的重量损失率几乎与从室温上升到400℃时的酚醛树脂相同,小于7%(图9)。GO/ PR复合材料的残余重量经历了大幅下降,从400℃时的93%到600℃时的72%,在600℃到800℃之间呈现直线下降状

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151007],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料