英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

具有多层底部反射器的高效氮化硅波导切趾光栅耦合器

Jianxun Hong[1][3],Andrew M.Spring[2],Feng Qiu[1]amp;ShiyoshiYokoyama

我们提出了一种用于氮化硅光子集成电路的带有底部反射器的高效切趾光栅耦合器。反射器由一叠交替的氮化硅和二氧化硅四分之一波膜组成。之前已经介绍了耦合器的设计,制造和光学特性。并测得的光纤到检测器的插入损耗为-3.5 dB,对应于峰值耦合效率为-1.75 dB。对于具有20层反射器的光栅耦合器,证明了3dB的波长带宽为76.34nm。并且这种具有多层底部反射器的高效氮化硅波导切趾光栅耦合器制造工艺是CMOS兼容的, 并且整个过程仅需要一个蚀刻步骤。

最近,氮化硅(SiNx)引起了越来越多的关注,并已成为光子集成电路(PICs)[1]的替代材料。尽管它的折射率比硅小1.7-2.3左右,但足以实现紧凑的集成和高光学功率限制。中等小的指数对比度可以减少侧壁粗糙度引起的散射损失,并允许较高的制造公差[2][3]。SiNx在可见光和红外光谱中都是透明的[4],同时可以通过常规沉积技术轻松制备[5]。

为了获得晶圆级测试的灵活性和便捷的耦合操作已在Si和SiNxPIC[6]-[12]中使用了波导光栅耦合器。与硅光栅耦合器相比,由于折射率对比度较低,SiNx光栅耦合器的耦合效率较低。为了提高耦合效率,必须解决两个问题:问题之一是大部分光功率被向下反射到衬底中并耗散。底部反射器,例如金属镜[12][14]和分布式布拉格反射器[3][9][15]已被用来提高硅和氮化硅光栅耦合器的耦合效率。线性硅光栅反射器也已被采用以实现更高的方向性[2][16]。但涉及多个图案步骤和多个波导层。另一个问题是,来自均匀SiNx光栅耦合器的耦合光束的场分布与单模光纤(SMF)[2][11]的场分布不匹配。这种失配限制了耦合效率。光栅的分离可以实现场分布的匹配。

在此研究中,我们引入了底部多层反射器和周期切趾,以提高SiNx光栅耦合器的耦合效率。该反射器由交替的SiNx和SiO2四分之一波层组成,可以使用液源化学气相沉积(LSCVD)技术进行沉积。所提出的波导光栅耦合器的主要优点是耦合效率高,设计通用性强,结构简单,具有互补金属氧化物半导体(CMOS)兼容性。

结果和讨论

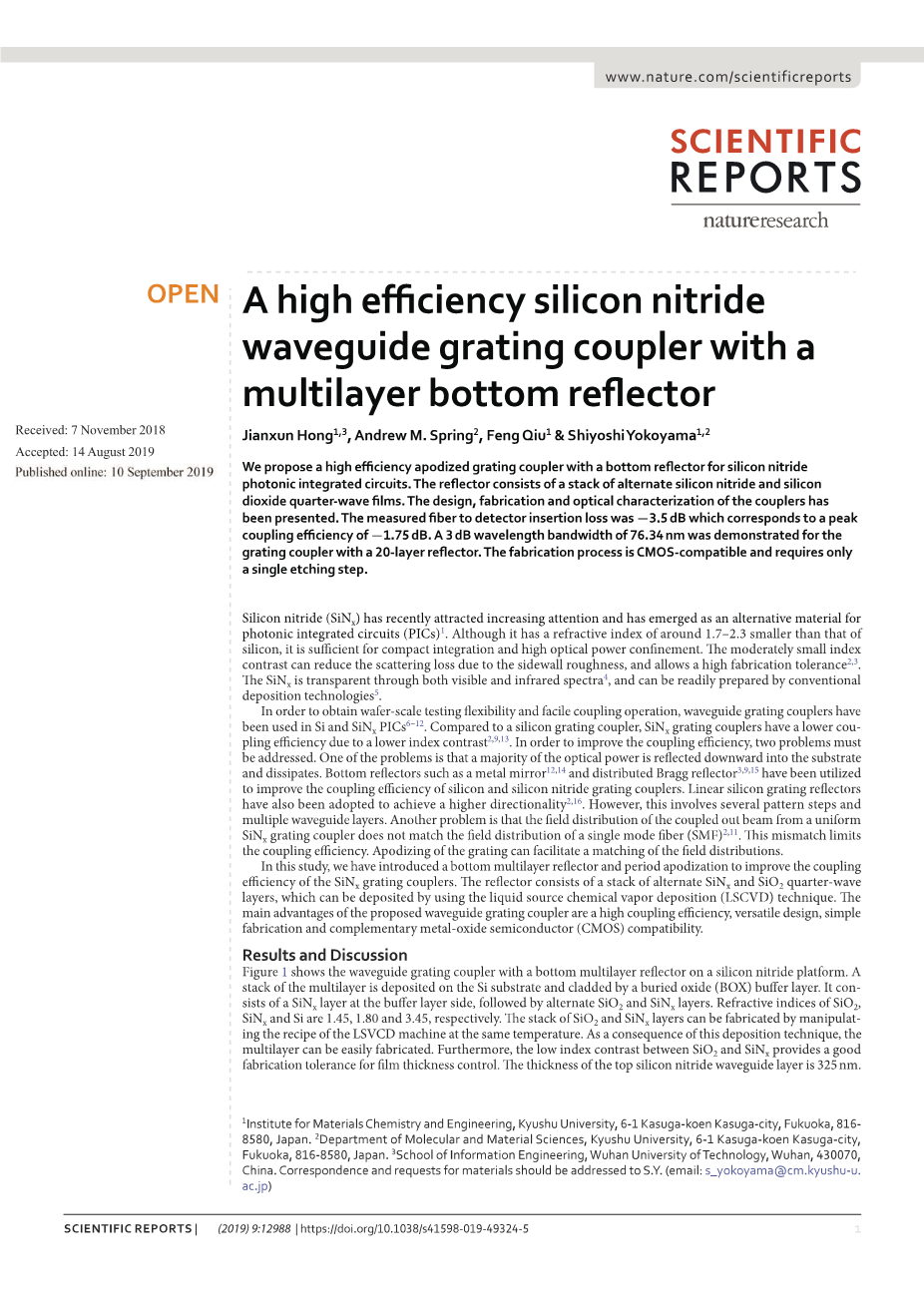

图1显示了在氮化硅平台上具有底部多层反射器的波导光栅耦合器。多层堆叠体沉积在Si基板上,并被掩埋氧化物(BOX)缓冲层覆盖。它先在缓冲层一侧先形成一个SiNx层,然后是交替的SiO2和SiNx层。SiO2,SiNx和Si的折射率分别为1.45、1.80和3.45。通过在相同的温度下操纵LSVCD机器的配方,可以制造出SiO2和SiNx层的堆叠。通过该沉积技术,可以容易地制造多层。此外,SiO2与SiNx之间的低指数对比提供了良好的制造公差FBR膜厚度控制,顶部氮化硅波导层的厚度为325nm。

图1 带有底部反射器的光栅耦合器的示意图。多层反射器由交替的SiO2和SiNx层组成。

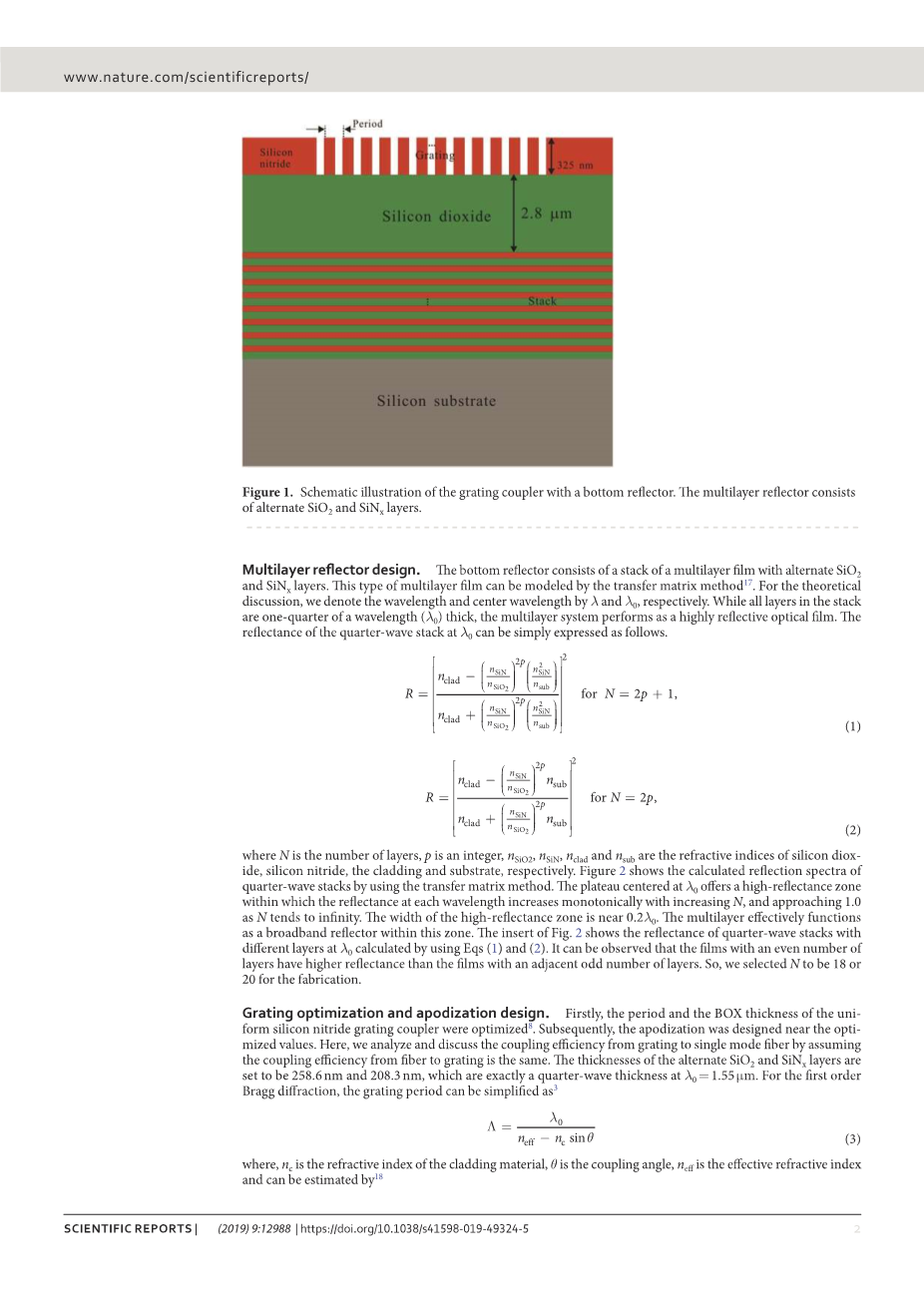

多层反射器设计。底部反射器由具有交替SiO2和SiNx层的多层膜堆叠组成。这种类型的多层膜可以通过转移矩阵法进行建模[17]。为了进行理论讨论,我们分别用lambda;和lambda;0表示波长和中心波长。堆叠中的所有层厚度均为波长的四分之一,而多层系统则充当高反射光学膜。四分之一波叠层在%处的反射率可以简单表示如下。

(公式1)

对于N = 2p 1

(公式2)

对于N = 2p

其中N是层数,p是整数,nSio2,nSiN,nclad和nsub分别是是二氧化硅,氮化硅,覆层和衬底的折射率。图2显示了使用转移矩阵法计算的四分之一波长叠层的反射光谱。以lambda;0为中心的平台提供了一个高反射区,其中每个波长的反射率都随着N的增加而单调增加,并且随着N趋于无穷大而接近1.0。高反射区的宽度接近0.2lambda;0。多层在该区域内有效地充当宽带反射器。图2的插入图显示了使用等式(1)和(2)计算的具有不同层数的四分之一波叠堆在lambda;0处的反射率。可以观察到,具有偶数层的膜具有比具有相邻奇数层的膜更高的反射率。因此,我们选择N为18或20。

光栅优化和切趾设计。首先,对均匀氮化硅光栅耦合器的周期和BOX厚度进行了优化[8]。随后在最佳位置附近设计了切趾处理。在这里,我们通过假设从光纤到光栅的耦合效率相同来分析和讨论从光栅到单模光纤的耦合效率。交替的SiO2和SiNx层的厚度设置为258.6 nm和208.3 nm,正好是lambda;0= 1.55 mu;m的四分之一波长。对于一阶布拉格衍射,光栅周期可以简化为[3]

(公式3)

其中,nc是包层材料的折射率,theta;是耦合角,n eff是有效折射率,可以通过[18]进行估算

图2 四分之一波多层堆叠的反射光谱。层数在曲线上显示为参数。插入物是具有不同层的

多层堆叠在中心波长处的反射率。

图3 光栅耦合器的耦合效率,(a)计算的(虚线)和实测的(实线)耦合效率与光栅周期的关系,(b)计算的耦合效率与BOX层厚度的关系。

(公式4)

其中ff是填充系数,定义为光栅齿与周期的比率,neff1和neff2是有效反射光栅齿和光栅槽的有效指数。

为了将计算结果与周期优化的实验结果进行比较,我们还制作了周期为0.6mu;m到1.5mu;m的耦合器。图3(a)示出了具有不同周期的耦合器的耦合效率。可以看出,耦合效率高度依赖于光栅周期。对于标准均匀光栅耦合器,在计算和实验中均以1.2 mu;m的周期获得了最大耦合效率。

BOX层的厚度也对耦合效率有重要影响。图3(b)显示了反射器中具有不同层的光栅耦合器的耦合效率对BOX厚度的依赖性。可以看出,N的不同值的模式相似,不同N的峰的BOX厚度也相似。因此,我们选择BOX厚度为2.8 mu;m。由于图案中的振荡,因此必须精确控制厚度。

图4展示了计算所得的具有不同周期和填充因子的光栅耦合器的光谱,如图所示。可以观察到,随着周期和填充因子的增加,光谱移至更长的波长。根据等式(3)和(4),有效折射率随填充因子的增加而增加,从而导致光谱位移。峰值耦合效率也随周期和填充因子而变化。此外,该周期对频谱和耦合效率的影响比填充因子大得多,为了最大化在特定波长下的耦合效率,必须同时优化周期和填充因数。在这里,周期和填充因子分别选择为1.2mu;m和0.5。在这种情况下,3 dB和1 dB带宽分别为82 nm和54 nm。

图4 N = 20的光栅耦合器的计算光谱。(a)不同周期的光栅耦合器的光谱。光栅的填充系数设置为0.5。(b)具有不同填充系数的光栅耦合器的光谱。光栅的周期设置为1.2mu;m。

图5 计算出的不同波导厚度的光栅耦合器的耦合效率。周期,填充因子和N分别为1.2 mu;m,0.5和20;

通过计算得出耦合效率对顶部氮化硅层厚度的依赖关系,如图5所示。可以看出325 nm的厚度接近最大区域的中心。因此,在该研究中,顶部氮化硅的厚度选择为325nm。宽度为1.0 mu;m,厚度为325 nm的氮化硅波导在单模条件下起作用。图5的插图显示了基本模式的场分布。

利用光栅的周期和填充因子可以进一步提高耦合效率。在均匀光栅结构中引导的光功率可以描述为[19][20]

P = P0e-2alpha;z (公式5)

其中,alpha;是场泄漏因子,P0是光栅开始处的导波功率。dP是由于谐波场辐射远离波导而产生的功率。因此,辐射出的功率可以表示为[19][20]

P rad= - =2alpha;P0e-2alpha;z (公式6)

注意,P rad是沿z方向的每单位长度的功率,利用方程可以从辐射功率密度数据中提取泄漏因子alpha;。

图6 光栅耦合器的切趾结果,(a)计算的功率泄漏因数和光栅单元所需的填充因数作为光栅周期的函数,(b)切趾的光栅和高斯光纤的耦合出场面的MFD为10.4mu;m。

为了获得高斯输出电场分布G(z),泄漏因子alpha;沿z方向变化使得P rad= G2(z)20-22。泄漏因子2alpha;对光栅长度的依赖性可以表示为

(公式7)

其中,G(z)用于描述具有模场直径的标准单模光纤的高斯场分布公制(MFD)为10.4 mu;m,忽略了进入基底的辐射,,这里的eta;是耦合效率,光栅的起点和终点分假定为0和z1。

通过使用二维模拟和公式(6)计算了不同周期的光栅的泄漏因子alpha;。结果示于图6(a)。在仿真过程中,在模拟过程中,通过仔细检查每个周期的散射方向来确定填充因子。在这种情况下,满足Bloch条件,可以确保切趾光栅耦合器中相邻光栅单元之间的相位匹配。

然后,根据等式(7)和图6(a)确定切趾光栅耦合器所需的周期和填充因子分布。从前端到后端的周期和填充因子(在括号中)是1.135mu;m(0.086 mu;m),1.14 mu;m(0.12mu;m),1.147mu;m(0.16 umu;m),1.153 mu;m(0.212mu;m),1.161 mu;m(0.26mu;m),1.168 mu;m(0.316 mu;m),1.175 mu;m(0.365 mu;m),1.182mu;m(0.413 mu;m), 1.191 mu;m (0.47 mu;m), 1.5 mu;m (0.54 mu;m), 1.191 mu;m (0.47 mu;m)和1.182 mu;m(0.413 mu;m),然后是1.2 mu;m(0.54 mu;m)的9周期均匀光栅。输出字段分布设计的切趾光栅耦合器的轮廓图如图6(b)所示。它与SMF高斯分布图很好地重叠,从而确保了高耦合效率。

经过光栅优化和底部反射器设计,计算了不同N的光栅耦合器的耦合效率,如图7所示。可以看出,具有偶数个底层的耦合器显示出比具有相邻奇数个底层的耦合器更高的耦合效率。这一趋势与图2所示的结果非常吻合。随着N的增加,耦合效率增加到了-1.0 dB,并达到了Ngt; 12的平稳状态。

制造和耦合效率测量。制成的波导的扫描电子显微镜(SEM)图像如图8所示。在耦合器的末端布置了一个周期为0.52 mu;m的20周期光栅,以反射逃逸功率。光栅的周期和填充因子与设计的图案很好地吻合。输入和输出光栅耦合器通过标准的3.0 mm长条形波导链接宽度为1.0 mu;m的导向器。耦合器的宽度为13mu;m,长度为30 mu;m。带中的模通过500mu;m长的锥度绝热地转换为光栅耦合器波导。

我们通过测量激光到检测器的插入损耗来表征光栅耦合器的耦合效率。光栅耦合器将光衍射到相对于光栅表面法线倾斜了8°角的劈开的单模光纤中,或从中射出。通常,应从插入损耗[2][22]-[24]中减去氮化硅带的传输损耗。耦合效率是减法后插入损耗的一半。通过比较具有不同长度的直波导,传播损耗测得为2.4 dB / cm。表1总结了在1550 nm处具有不同底部反射器的切趾和未切趾的耦合器的耦合效率。计算得出,耦合效率随N的增加而增加。具有18层和20层的光栅耦合器的耦合效率非常接近,这与仿真非常吻合。与标准光栅耦合器相比,耦合效率提高了3.65 dB。可以看出,底部反射器可以将耦合效率提高约3.2 dB,切趾可以提高约0.7dB的耦合效率。

图9(a)显示了切趾光栅耦合器的透射光谱(N = 0,18和20)。来自可调激光器(SANTEC TSL550)的光被耦合到光栅耦合器中。扫描波长在100 nm范围内,并通过光功率计(SANTEC MPM200

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239909],资料为PDF文档或Word文档,PDF文档可免费转换为Word