英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

用于光学应用、高折射率和低折射率多层膜的组成,通过层贴层自装配理论制作的薄膜设计

摘要

有高反射率和低反射率层的防反射薄膜采用层贴层自装配理论被成功的制作。归于高折射率层的沉积而言,PDDA和TALH是可以从中二选一进行装配的,然后退火到200摄氏度保持5个小时。PDDA或TALH的平均厚度是被决定在2.85到3.15nm的范围内的,在波长约为550nm的折射率定为n=2.2。PAH和PAA装配在高折射率层沉积的低折射率层,PAH或PAA的平均厚度定为4.5到4.7nm的范围内,波长为550nm处的折射率为n=1.51。

介绍

防反射(AR)涂层已被强烈关注于各种应用方面,如在显示装置[1],光学材料[2-4],太阳能电池[5-7],和玻璃窗[8,9]中,通过提高透过率以获得高效率和减少设备的反射。

多种涂覆材料已用于制造由聚合物[10,11]或聚电解质[12,13],二氧化硅[14,15],二氧化钛[16,17],二氧化硅/二氧化钛[18,19],和Al掺杂的ZnO[20]等组成的防反射涂层膜。AR涂层薄膜已通过几种方法,如蚀刻[21]或浸出制造[22]玻璃,溶胶 - 凝胶沉积[23],化学气相沉积法(CVD)[24],溅射[25],光栅[26],和层贴层(LBL)自装配方法[12]。

尤其,层贴层(LBL)自组装[27]方法,其由相反电荷的材料的静电力在衬底沉淀薄膜对于AR涂层薄膜的制作而言,是已经准备好的一个方法,因为表面的光学应用形态[28]和厚度[29]膜组装通过层贴层(LBL)自装配可通过调节pH值来适度调节解决方案和浸渍过程[30]。例如,Rubner和合作者介绍了防反射(AR)薄膜包括聚电解质通过控制多层膜的孔隙率和厚度使用层贴层(LBL)自组装方法[12]。

由低折射率层和高折射率层在衬底组成的防反射(AR)薄膜[31,32]已经研究以增加的效率太阳能电池[33,34]和AR范围。最好的AR效率通过从下面的等式[35]中得到的指数决定:

和

这里和分别是空气和基片的折射率,和分别是具有低折射率的第一层的折射率和具有高折射率的第二层的折射率。因此,是等于的。此外,每一层的厚度必须通过以下方程来决定:

在这项研究中,我们通过在控制各层的厚度和折射率的情况下,通过层贴层(LBL)自装配方法,沉积由聚电解质组成的低折射率层和由聚电解质与二氧化钛组成的高折射率层制造的防反射(AR)薄膜。此外,在表面的每一层的形貌和光学性质均被调查。

实验细节

PDDA(20%,重量,在水中)和PAH(Mw=70000克/摩尔)是从Aldrich作为正电得到的溶液。双负电荷下的TALH(50%,重量,Aldrich公司)和PAA(分子量=~90,000克/摩尔,25%含水溶液,Polyscience)是被用于带负电荷的溶液。所有材料无需进一步任何纯化。

用超纯水将PDDA,PAH,与PAA的浓度调节至0.01M,而TALH调整为1.0wt.%(gt;18cm)。 用硝酸或盐酸对TALH,PAH和PAA溶液进行了调整,将pH调为3.5。PDDA溶液不用进行pH调节。

高折射率层通过使用PDDA和TALH溶液[36,37]制造。PAH和PAA溶液是用于低折射率层。

玻璃,聚苯乙烯和硅/二氧化硅基材被超声搅拌在KOH溶液(1.0wt.%)中,使用纯水和乙醇(体积比为2:3)搅拌5分钟,然后漂洗成超纯水。经过该处理,带负电荷的基板被制备。

带负电荷的基体浸入阳离子溶液,PDDA或PAH,大约10分钟,然后利用1分钟3次的清洗程序冲洗到超纯水。带正电荷的基材由PDDA或PAH的沉积随后浸入带负电荷的溶液中,TALH或PAA,10分钟,然后利用同样的漂洗程序(1分钟3次)进行清洗。这种涂层序列通过一台浸渍机被不停息的自动重复直到所需的薄膜沉淀在基板上。在这里,如果我们用材料B沉淀在材料A上,我们则描述为(A/B)。如果我们重复了这个序列的10次,我们描述为(A / B)10。在(PDDA/ TALH)的沉积之后,此膜在80摄氏度退火1小时或在200摄氏度退火5小时。在(PDDA/ TALH)层上(PAH/ PAA)的沉积之后,所制备薄膜在80摄氏度干燥1小时。

表面形貌是通过场发射扫描电子显微镜研究的,并且RMS表面粗糙度是在攻丝模式下用原子力显微镜研究的。

制备的膜的厚度通过椭圆光度法和DEKTAK测量。膜的折射率和反射是由椭圆光度法测定的。沉积在玻璃上的制备的薄膜的透射是通过紫外可见分光光度计测定的。

二氧化钛晶体是由场发射电子显微镜传输测量的。为了这测量,涂覆聚苯乙烯样品首先用树脂覆盖,然后,用玻璃刀与NACC金刚石修整刀固定超切片。

结果与讨论

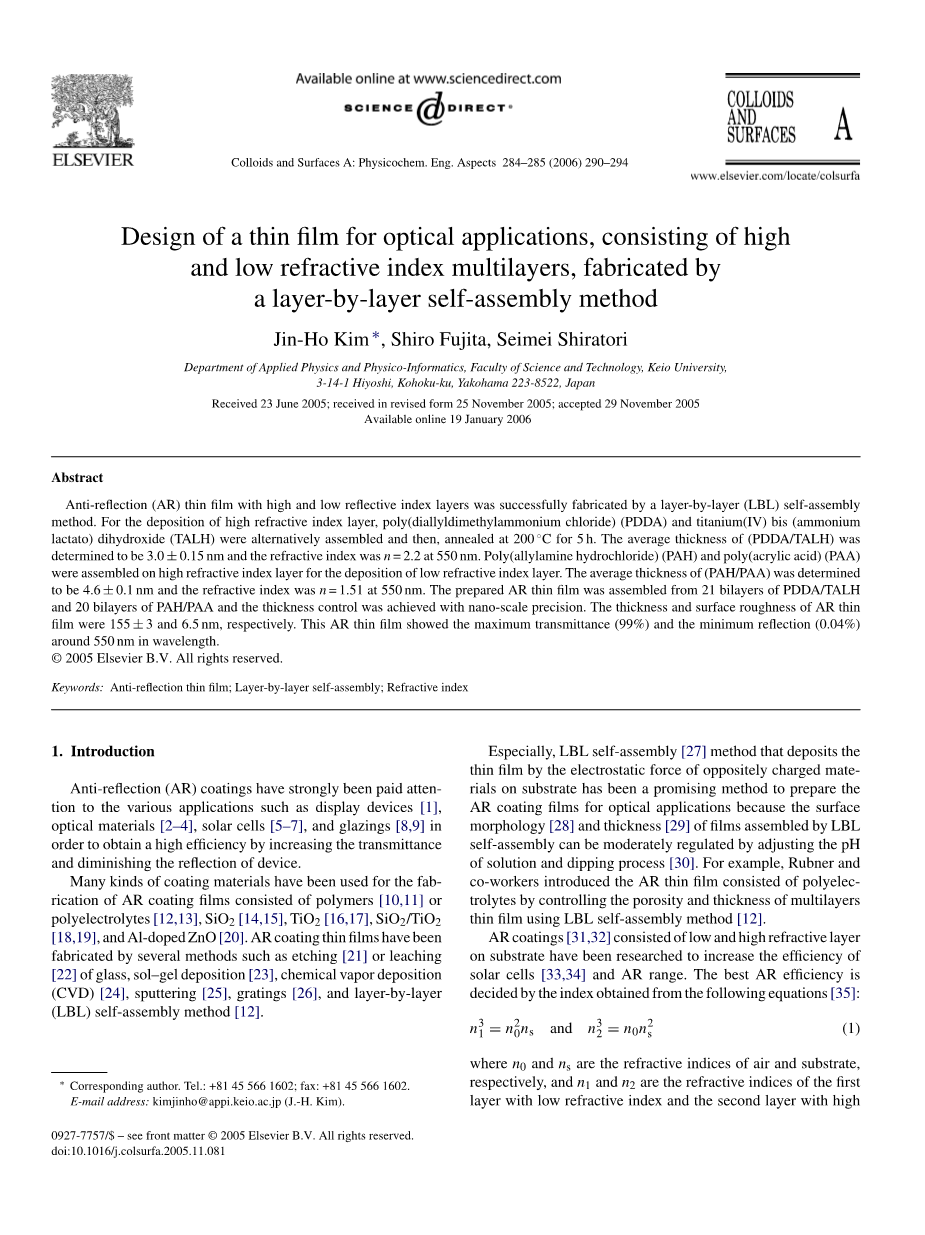

起始原料的化学结构如图1所示。 PDDA和 PAHare在溶液中带正电。TALH以及PAA在溶液中带负电。

我们首先研究了RMS粗糙度,双层厚度,和(PDDA / TALH)20、(PAH / PAA)20薄膜的折射率。图2(a)和(b)展示了(PDDA / TALH)20的涂层序列号作为退火条件的制备好的薄膜的AFM图像。薄膜的均方根粗糙度在4.2和13.4nm时,干燥条件分别为80摄氏度1小时和200摄氏度5小时。我们假设RMS粗糙度的大幅增加来自从TALH获得高温热处理的二氧化钛微晶的生长和聚集。(PDDA / TALK)20薄膜的厚度退火在80摄氏度1小时测定为78plusmn;2nm,双层的平均厚度为3.9plusmn;0.1nm。这种薄膜的折射率分别在550nm处为1.94和在632nm处为1.89。另一方面,薄膜的厚度退火在200摄氏度5小时为60plusmn;3nm和双层的平均厚度为3.0plusmn;0.15nm。这种薄膜的折射率在550nm处大约为2.2和在632nm出约为2.1。(PDDA / TALK)20薄膜的厚度在退火200摄氏度5小时后显示出23%的收缩。从这些结果来看,这种薄膜可能很适合用于制造防反射(AR)薄膜的高折射率层。

图1 起始原料的化学结构:(a)PDDA(b)TALH(c)PAH(d)PAA

图2 沉积在玻璃上制备的薄膜的AFM图像

(PAH/ PAA)20这种薄膜的RMS粗糙度和厚度被分别确定为3.7和92plusmn;2nm,双层的平均厚度为4.6plusmn;0.1nm。该膜在550nm和632nm处折射率分别为n=1.51和n =1.49。因此在本次研究中,这种薄膜是被用在带(PDDA/TALH)层的防反射薄膜的低折射率层。

图3呈现薄膜所获得的二氧化钛的微晶由(PDDA/ TALH)20上的涂层序列沉积聚苯乙烯,然后在80摄氏度退火1小时而得。从这个图中,二氧化钛纳米粒子被成功用5nm的颗粒大小形成,并且很好地分散在制备的薄膜,从而可以在n =1.8低温沉积制造高折射率层。不幸的是,我们在200◦C5小时的条件下无法获得退火二氧化钛微晶的TEM图像,因为聚苯乙烯基材熔融在高温下。

高折射率层(n=2.2)和低折射率层(n=1.51)的厚度是通过公式(2)进行计算去制造高效的防反射(AR)薄膜,然后根据高或低折射率的双层厚度指标层测定双层的数目。因此,AR薄膜的涂层序列确定为(PDDS/ TALK)21/(PAH/ PAA)20在衬底。

图3 从TALH中获得的二氧化钛微晶的TEM图像

(PDDA/ TALK)21在玻璃上的沉积之后,薄膜为了得到高折射率层在200摄氏度退火5小时,然后(PAH/ PAA)20层组装在在(PDA/ TALK)21层。

图4展示了制备的防反射(AR)膜的AFM图像。装配在(PAH/ PAA)最外表面的RMS粗糙度为6.5nm。这RMS粗糙度值比(PAH/ PAA)20沉积在玻璃基板上的大,由于PAH与PAA组装在(PDDA/ TALK)21层的粗糙表面上在200摄氏度退火5小时。

AR薄膜的表面形态示于图5。该薄膜构成的簇有一个50-200nm大小,这表明最外面(PAH/ PAA)层的表面粗糙度的增加。AR薄膜的最终厚度测定为155plusmn;3nm。这个测量厚度是按照AR薄膜的计算厚度。这意味着它们的膜厚度通过LBL自组装法被很好地控制。

图4 沉积在玻璃的(PDA/ TALK)21/(PAH/ PAA)20薄膜的AFM图像

图5 沉积在玻璃上的(PDDA/ TALK)21/(PAH/ PAA)20薄膜的表面形貌

图6给出了AR薄膜的反射和透射展示。如该图所示,该膜显示了在大约550nm处在可见光范围内高的透射约最大透射99%,最小反射约0.04%。因此,这样的结果意味着在550nm处,通过LBL自装配方法有缓和的折射率和受控膜厚周围得到的防反射的高低折射率层可以成功装配成双层AR薄膜。

AR涂层膜的粘合强度由胶带测试(STT)和3M透明胶带(#600)进行测试估计。在胶带测试后制备的AR膜的吸光度和表面没有改变。

图6 在玻璃上装配有(PDDA/TALH)21/(PAH/PAA)20涂层序列号的AR膜的反射与透射

结论

装配了(PDDA / TALH)21 /(PAH / PAA)20的涂层序列的双层AR薄膜可以成功的通过LBL自组装方法制造。带有(PDDA / TALH)20沉积的高反射率层在退火80摄氏度1小时后显示平均双层厚度的3.9plusmn;0.1nm,和折射率n = 1.94(在550nm)。在550nm处,膜的平均厚度和折射率在200摄氏度退火5小时后分别为3.0plusmn;0.15nm和n =2.2。由退火温度的升高,膜的RMS粗糙度从约4.2nm增加至约13.4nm,由于从TALH前体微晶中生长和团聚的TiO 2。

装配有(PAH/PAA)20层的薄膜的双层平均厚度是4.6plusmn;0.1nm,折射率层在550nm处的折射率为n=1.51。从这个结果看,有厚度控制的制备的AR薄膜的厚度与RMS粗糙度分别为155plusmn;3和6.5nm。得出结论,薄膜显示高透光率(99%),低反射(0.04%),在约550nm的波长,和良好的粘合强度适用于光学应用。

多层光学薄膜设计的灵敏度和两极分化

偏振滤光器的设计比过滤器更复杂,其中偏振效应不存在(在入射的正常角)。一个光的参数的错误,如在物理厚度或层的折射率,结果会导致多层结构的光谱性能的改变。我们对错误的敏感性之间的相关性和光中以斜角设计结构极化效应进行了研究。为了说明的相关性,垂直(S)和平行(P)的偏振光束分离器,在0.9818微米的中心波长,用遗传算法设计使用。分束器根据各层厚度误差引起的同时改变其极化状态。误差通过优化原来的设计进行计算。作为误差灵敏度的结果偏振状态的变化的观察会导致用不同的设计纯S偏振光或P偏振光的滤光器的方法。

介绍

在一个多层结构的设计和制造,各层的误差的敏感性需要给予特殊考虑。误差在光学参数,例如厚度和折射率,可以有各种原因。各层的灵敏度会引起误差,导致在改结构的光谱性能的变化,这个变化是作为引入误差的那层接口发生改变的干扰图像的结果。一个以斜角设计的多层结构的误差影响可以加强极化的结果。以斜角入射的入射光有两组光束,S偏振光和P偏振光。由于S偏振光和P偏振光的相位差,误差的影响似乎在入射的倾斜角度设计结构中明显。

我们分析了以倾斜角度设计的多层结构的误差灵敏度的发生率。每一个多层结构的层中的误差灵敏度给出信息都会对光束S和P分量的光学行为的变化产生影响。该误差引起的S偏振光和P偏振光分量的行为变化导致的变化在结构上作为一个系统的偏振状态。这一观察为设计一个纯S偏光多层结构的方法提供了一条重要线索。

理论背景

敏感度分析

同层的n个的薄膜结构可以通过一个2times;2矩阵,它包含表示光学参数(折射率,物理厚度等)的薄膜。光学滤波器的反射率和透射可以通过使用由两个衬底包围的多层结构的2times;2的矩阵来计算。在这项研究中,一个计算机Matlab代码程序计算反射率和透射率,是准备使用矩阵表示一个多层结构的方法。

灵敏度通常与那些在制造过程中引起的误差,如人或仪器计量误差的结果,作为一个失去控制的精确度。因此,研究了灵敏度的因素,因为它具有对所制造的薄膜的最终光谱性能显著效果是有用的。容易出错的光学薄膜的参数是物理厚度和折射率。敏感性研究有助于揭示每个层的厚度或折射率的耐受程度。通过调查的敏感性,这是可以看到开发的设计是否是在现有的沉积条件可制造。基于灵敏度的概念,它是可能的诱导误差的参数之一和调整设计以得到期望的光谱性能。在这项研究中,我们利用灵敏度的概念将S偏振光设计转化为一个P偏振光,反之亦然。这种转换可以通过引入一个随机变化同时进入所有的层。

使用Beumeister的灵敏度分析方法,他可能每一次只分析一层的灵敏度影响。一次一层的变化涉及反射率的偏导数。相对于基体的偏导到四分之一波厚度可以评价为在Thelen。

整个系统的灵敏度,如在单层参数变化的结果,可以由反射率在所需光谱范围内的倒数来计算。结果给出了光谱性能是如何由一个参数变化的影响的良好指示。如果涉及到的参数在所有层同时改变,影响会大,其结果可能是光谱性能的完全改变。

如果我们有兴趣的同时改变参数在所有图层,具有不同形式的分析是很重要的。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146410],资料为PDF文档或Word文档,PDF文档可免费转换为Word