机器人和计算机集成制造

关键词:机器人及自动化 造船业 自动驾驶机制 环境认可 启动和恢复系统

摘要:在本文中,详细介绍了各种机器人在造船过程中的用途,并提供了一个重要的新的发展和应用。机器人应用程序的当前状态将是根据造船过程的优先级进行讨论。首先,开放式结构的各种机器人,诸如几种焊接机架和6轴多关节机器人机械手,将根据其机制和应用进行审查。其次,经过多次尝试设计自主移动机器人系统,用于船舶的双层底结构的密闭双层底在其提出的自行式机制的性能特点方面进行讨论。最后,还讨论了用于克服密闭双层底中结构复杂性的所有相应技术以及造船业中机器人及其自动化的未来方向。

1.简介

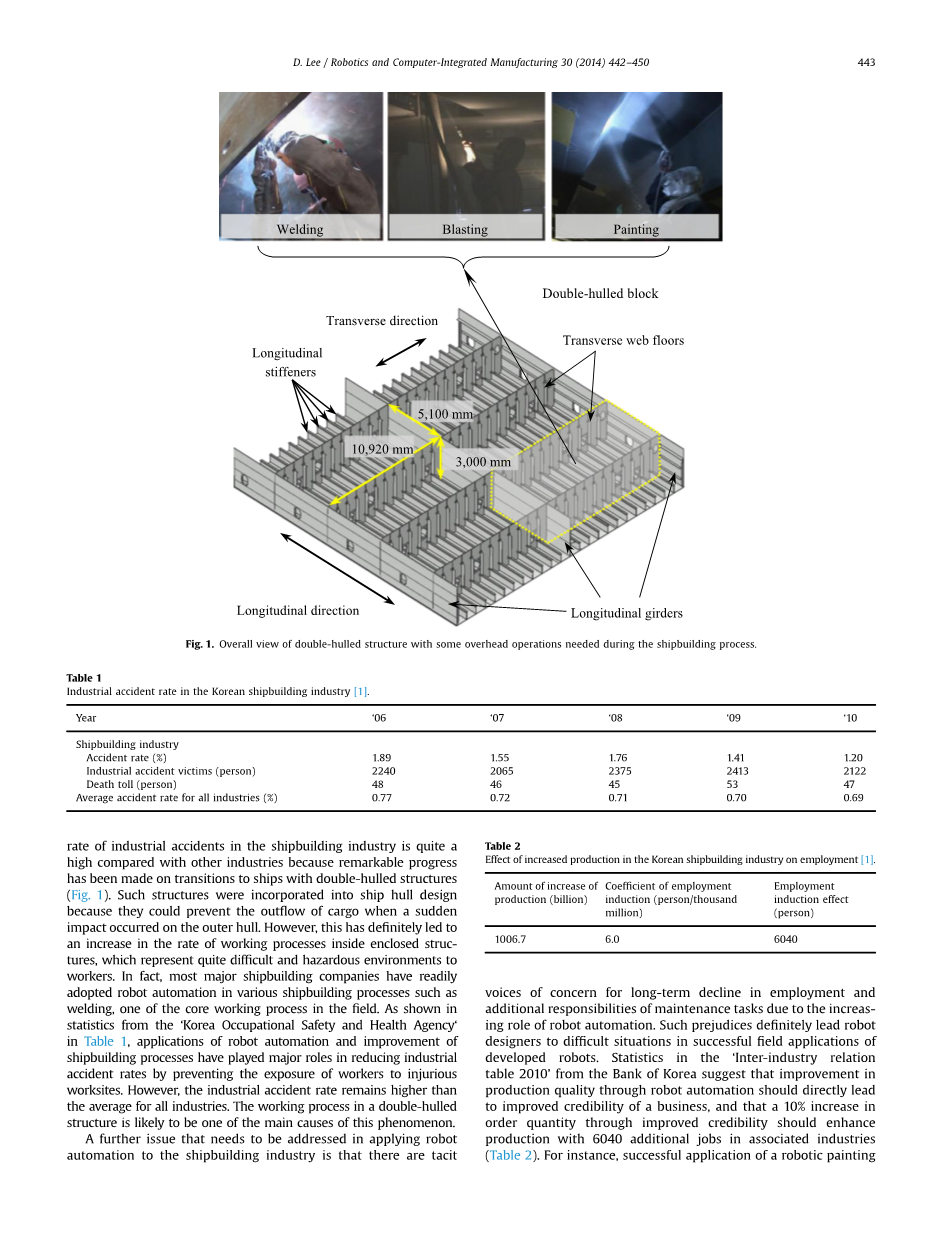

在过去的几十年中,机器人技术的研究已经在许多工业领域产生了相当大的影响。简而言之,工业应用中机器人研究取得的这些成功成果可归因于劳动力成本上升,技术熟练的工人老化以及避免在许多行业出现3D(脏,危险和困难)工作的倾向。本文主要关注的造船行业仍然是需要众多技术工人的劳动密集型行业之一。由于造船业的性质,缩短造船过程应直接导致船东获得额外的经济回报,并增加对企业的好感。因此,造船公司自然集中于通过对机器人及其自动化的大量投资以及造船过程的开发提高其质量保证要求内的生产效率。在本节中,将讨论船舶工业中机器人及其自动化技术的必要性,从工业事故预防和工人就业以及生产效率和质量方面进行讨论。 最近,韩国和中国造船厂的订单数量急剧下降。 船舶吨位供过于求对新订单的下跌产生强烈影响。船舶建造商积极推动海洋工厂业务并没有取得任何显着成就。 此外,与其他行业相比,造船业的工业事故率相当高,以在双层底结构船舶过渡方面取得了显着进展(图1)这种结构被纳入船体设计,因为它们可以防止船体突然撞击时货物流出。但是,这显然导致封闭式结构内工作流程的速度增加,这给工人带来相当困难和危险的环境。

事实上,大多数主要的造船企业都容易在不同的造船工艺,如焊接,在该领域的核心工作流程的一个采用机器人及其自动化。如表1中“韩国职业安全与健康署”的统计数据所示,机器人及其自动化的应用和造船工艺的改进在通过防止工人接触有害工作场所来降低工业事故率方面发挥了主要作用。

但是,工业意外率仍然高于所有行业的平均水平。双层底结构的工作过程很可能是这种现象的主要原因之一。

表1 韩国造船业的工业事故率

|

年份 |

06 |

07 |

08 |

09 |

10 |

|

船舶工业事故率(%) |

1.89 |

1.55 |

1.76 |

1.41 |

1.2 |

|

工业伤亡(人) |

2240 |

2.65 |

2375 |

2413 |

2122 |

|

死亡人数(人) |

48 |

46 |

45 |

53 |

47 |

|

平均事故率的所有行业(%) |

0.77 |

0.72 |

0.71 |

0.7 |

0.69 |

将机器人及其自动化应用于造船业需要解决的另一个问题是,由于机器人及其自动化的日益增长,就业机会的减少和维护任务的额外责任都引起了人们的关注。这些问题肯定会使机器人设计人员在开发机器人的成功现场应用中陷入困境。韩国银行的“产业关系表2010”中的统计数据表明,通过机器人及其自动化提高生产质量应直接提高企业的可信度,而增加订货量的10%通过改进信誉应提高生产与在相关产业6040个附加作业(表2)。例如,机器人涂装系统的成功应用将通过减少工人的恶劣工作环境来改善造船过程中的基本人权。毫无疑问,对造船业工作条件改善的形象或认识将会通过防止技术工人流出来实现更高效的人力管理。 因此,要实现这种优势,生产和研发部门应该积极采取合作态度,实现相互支持。

图1 D. Lee/机器人和计算机集成制造30(2014)442 - 450

表2 韩国造船业生产增加对就业的影响

|

生产增加额(亿元) |

就业归纳系数(人/百万千) |

就业归纳效应(人) |

|

1006.7 |

6 |

6040 |

如上所述,双层底结构的工作条件以及造船业的劳动密集性可能是工业事故率高于所有行业平均水平的主要原因之一。

图2示出了用于获得密闭双层底的制造过程,该密闭双层底是船的双层底的子模块。底部壳体和开放式块体通过焊接工艺分开组装。底部壳体由宽钢板组成,多个加强纵向加强筋平行焊接。开放块沿着底壳的纵向加强件侧向插入,使得每个加强件滑入其对应的狭缝中以组装闭合块。然后必须焊接产生的闭合块。最后,必须在密闭双层底内沿着开放块和底壳[2]的接触边界进行焊接。目前,人类工作者通过在由顶壳,底壳和一对横向腹板和桁材包围的空间内进行作业来执行这种焊接过程以及喷漆和喷砂过程。封闭区块内的这些手动操作仍然是造船业人类工作者进行的最困难和危险的工作。因此,造船公司处于困难的情况下,缺乏双层底结构的技术工人。因此,对基于机器人系统的自动化解决方案的需求一直很高,并且已经进行了一些非凡的尝试。

在此,将根据造船过程的优先级来讨论机器人应用的当前状态。首先,将在下一节中讨论各种用于开放式结构的机器人,例如典型的多关节机器人操作器。此外,还将就机构,技术和管理方面讨论设计用于双层底体结构的自主移动机器人系统的若干尝试,这些机构,技术和管理需要重新考虑结构复杂性及其环境危害。最后,将简要提及未来的双层底结构机器人研究方向。

- 开放式结构的机器人

船体由焊接钢板制成。如图1和2所示。如图1和图3所示,通过使用多块钢板和加强构件成功地建造船体结构需要多次焊接操作。首先要建造一个开放的区块,在龙门架和桥式起重机上安装各种类型的焊接设备,如1轴或2轴焊接机架以及6轴关节式焊接机器人,在造船业的各种焊接作业中很容易起到主要作用。 在讨论双层底结构中的机器人应用和技术之前,将根据这些机器人的操作策略和造船过程中的缺陷,简要回顾构建开放式区域的各种类型的机器人。

为了建立固体敞开式砌块,纵向和横向桁材,纵向扶强材和底板之间的所有边界通过手工焊机和自动焊接机器人的组合进行焊接(图4)。在这种情况下,焊接车架在高效和稳健的焊接操作中很容易发挥主要作用,用于长距离多道次水平 - 垂直角焊和对接焊。在此,焊接车架被定义为具有用于焊接的特定目的的1轴或2轴的机械装置。如表3(a)所示,1轴水平焊角焊接车架可焊接加强件和底板的接触边界,而焊炬不会沿水平轨迹运动。 表3(a)左侧所示的垂直角焊机器人可以在垂直方向上焊接接触边界,同时焊炬有一定的旋转运动(即编织运动)。 特别是,对于两个车厢,都使用导向轮来确保通过将它们靠在加强件上而直行。表3(b)还显示了V-ROD,一种用于在特定范围内执行垂直编织焊接的固定类型的商用焊接车架。

需要注意的一点是,这些滑架需要仔细安装,以便与所需的焊接轨迹保持良好对齐,这在现实世界中很难实现与固定在工厂地板上的机器人相比,这些类型的机器人需要频繁安装和重新安装不同的工件。 即使对于同一件工件,工件与安装的机器人之间的相对位置也会因机器人的安装方式而异。而且,即使对于相同的给定任务,工件的详细形状和条件也会在一定范围内变化。因此,这些情况需要灵活且量身定制的感觉系统,包括有效的接缝跟踪算法,使机器人能够沿着实际的焊接轨迹规划路径,并且无需任何复杂的校准程序。因此,利用基于触摸,探针,视觉,激光,弧,电磁和超声波传感器的传感器对自动接缝跟踪进行了大量研究。

表3商业化的焊接

|

(a) 1轴滑架(左)和2轴焊接滑架(右) |

(b)角焊的垂直编织托架,V-ROD |

|

|

|

虽然这些小车具有优良的性能,尺寸小,重量轻,模块化控制器设计,但不适合更复杂的任务,例如U形轨迹的焊接以及横向腹板地板,两个纵向加强筋和底板的边界线的设置。

造成这种现象的原因是焊枪运动自由度不足,单向焊接性能不足。因此,大多数造船公司已经很容易地将6轴机器人操纵器与诸如门式起重机和高架起重机之类的附加设施结合起来,考虑到在如此复杂的环境下的敞开式方块的可行性。

在开放块被翻转之前,它们需要沿着间隔线移动,直到它们按照预定的块装配过程到达多个间隔中的期望位置。然后,通过提升和降低桥式起重机(图5),可以同时安装并重新安装多个6轴机器人,这些机器人可以同时安装并重新安装在敞开式砌块中的焊接位置上,以待该间隔。在完成第一次焊接后,焊接机器人可以在工人的指导下使用高架起重机重复移动到后续的焊接位置。所有的焊接设备,如线轴,馈线和教学吊装件,都完全安装在机器人的钢架上。然而,由于这些焊接机器人的控制器位于高架起重机的顶部,因此控制器和电源的许多电缆(重负载钢丝绳)连接到每个机器人(图6)。鉴于大多数造船公司长期遵循这种做法,在考虑造船厂装配过程时,它可能是最有效的方法之一。尽管通过与造船过程的成功协调,该方法确保了稳定的焊接质量,操作和维护,但在生产效率方面还有几点需要改进。对于U形部件中的所有边界线,机器人不能实现完美的焊接(例如,横向腹板与纵向扶强材之间的加强支架),因为这种方法在机器人安装在焊接位置之前不支持每个方向的运动。

因此,在机器人进行所有焊接操作之后,由熟练工人进行额外的手动焊接操作。 此外,当机器人试图移动到下一个焊接位置时,重复安装和重新安装需要工人的持续帮助。 因此,需要在生产效率方面改进该方法。

如果在这样复杂的情况下,任何可以在长途和横向上自由移动的移动平台,那么在没有任何进一步的手工焊接的情况下实现高质量的焊接和在造船过程中提高效率的机会将会更大覆盖不足的操作员工作区。此外,由于当前的焊接机器人系统由于高架起重机的可接近性有限而不能用于封闭式块体,任何可在封闭块体内自由行进的可接受的移动平台将极大地有助于所有所需操作的自动化(例如焊接,爆破和绘画)。事实上,由于其封闭的结构,夏季温度升高并达到40-50℃,空气流通不畅,而且即使在白天,自由完成任务通常太黑。然而,工作人员仍然经常在顶部和底部壳体以及一对横向腹板和桁架围成的空间内进行手工焊接,喷砂和喷漆[20,23]。这当然是造船业工业事故率高的主要原因之一。因此,许多造船公司都试图将重点放在开发一种移动平台,该平台能够在封闭块体内自由行驶并成功执行焊接,爆破和喷漆。

3机器人用于封闭结构

我们已经描述了机器人及其自动化在开放和闭合块体中的自我传播机制的研究动机。 因此,本文将根据所提出的自走式机械装置的性能及其克服结构复杂性的相应技术来讨论以前的一些研究成果。然而,在审查自行运动机构之前,检查一些便携式智能小车作为封闭块U形零件焊接自动化的替代方案将是有意义的。 我们还将讨论最近成功实现的钢轨转轮机构和商业Inrotech解决方案。

3.1.智能车

除了为自己的目的而设计自行式机械结构以及各种类型的机械手之外,还有其他一些方法通过设计仅具有4至6轴的便携式焊接小车来实现封闭块中的自动焊接操纵来执行U形部件的焊接。但是,为了弥补工作空间不足,表4(a)和(b)所示的车厢有一个驱动机构,因为底层通常很不干净,所以这是不可接受的。因此,如果运动控制的某种鲁棒算法不成立,那么由于滑动的可能性很大,差动驱动的方式不能机械地保证重复多道焊接的平直度。

另外,表4(b)所示的车架使用外部控制器和驱动轮。因此,从外部到焊接位置存在许多电缆,这又导致在复杂结构中处理这些电缆时出现困难,并且相邻焊接部位的电噪声产生不利影响。此外,虽然这些智能小车具有相对于具有自行走动机构的自主焊接机器人而言具有相对紧凑尺寸和重量轻的优异特性,但是重量方面需要改进若干点,这仍然可以被认为是重的为工作人员轻松处理。在大多数工业领域,工人处理的物体的最大重量和每天处理的次数严格受到职业安全和健康行为法律的限制;在韩国工人的情况下,这些不应超过25公斤,每天上下10次。因此,为了将这些小车成功地应用于封闭块,需要用于工作人员的辅助运输设备以便容易地启动,运输和回收封闭块内的多个小车。然而,目前还没有关于这些问题的公

开研究,尽管他们有必要研究自动焊接系统在封闭块体中的成功应用。

近日,表4(c)所示的新型焊接机器人系统RRXC已经被开发用于焊接U形部件。值得注意的是,它有一个模块化控制器,一个折叠架系统而

全文共9267字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14610],资料为PDF文档或Word文档,PDF文档可免费转换为Word