英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

溶胶凝胶法制备莫来石涂层研究进展

Jagannath Roy,Santanu Das and Saikat Maitra

摘要:莫来石是用于不同工程应用的流行陶瓷材料之一,因为它具有一些优良的性能,比如良好的热稳定性和化学稳定性,高抗蠕变性等。通过溶胶凝胶法合成的莫来石通常需要较低的温度进行加工,产生具有更好均匀性的产品。与其他传统工艺相比,其纯度更高。在陶瓷基材表面上涂覆溶胶凝胶莫来石薄膜可以改善其热机械性能,使其适用于不同条件。本文对溶胶凝胶莫来石涂层的合成,表征和应用进行了全面的综述。

溶胶是固体颗粒在液体中的胶体悬浮液。通过保持适当的反应条件,可以将溶胶转化为凝胶。干燥和适当研磨后的“湿”凝胶可以转变成粉末形式。这种粉末制备技术被称为“溶胶凝胶”方法。关于溶胶凝胶过程的详细知识可以从Brinker和Scherer撰写的书中获得。

涂覆是一种制造涂层的方法,该层的厚度通常在亚微米至纳米范围内,散布在表面上。涂料用于改变表面的形态以改善性能,例如热,机械和化学稳定性,耐久性或寿命。虽然有许多技术,如气相沉积,等离子辅助/离子束辅助沉积和原子层沉积来涂覆平面,但是溶胶凝胶工艺具有纳米到微米尺度的复杂形状涂层的独特特征。

由于这些材料的高硬度和惰性,陶瓷材料可用于涂覆工艺。莫来石是一种流行的陶瓷材料,它是Al2O3-SiO2二元体系中唯一的热力学稳定相,组成从3:2到2:1.45。它基本上是一种非化学计量的化合物。莫来石是在位于苏格兰西海岸的马尔岛上发现的。虽然很少发生固有的莫来石,但莫来石广泛地作为热处理陶瓷产品中的主要结晶相,由天然存在的硅铝酸盐矿物如瓷土和硅线石开发而成。在实验室中,莫来石可以通过几种技术合成。通过溶胶凝胶法合成的莫来石被称为“化学莫来石”,采用溶胶凝胶法,与相比较低的温度(约980-1350℃)相比,可以预期产品具有更好的均匀性和纯度(温度1450-1800℃)。

传统工艺所需的莫来石具有几个显着的性能,包括优异的耐热性,高强度和韧性,良好的热稳定性和化学稳定性,低热膨胀系数,高抗蠕变性等。由于这些重要的特性,莫来石广泛用于生产耐火材料,光学和电气元件,电子封装,生物工艺等。莫来石的最新应用之一是涂层技术,在物质表面上涂覆溶胶凝胶处理的莫来石薄膜可使其适用于不同反应条件。

在本文的第一部分中,对许多关于在不同表面上合成和表征溶胶凝胶处理的莫来石前体涂层的研究进行了综述。然后,讨论了莫来石涂层的各种应用以及使用溶胶凝胶莫来石的这种涂层的未来前景。

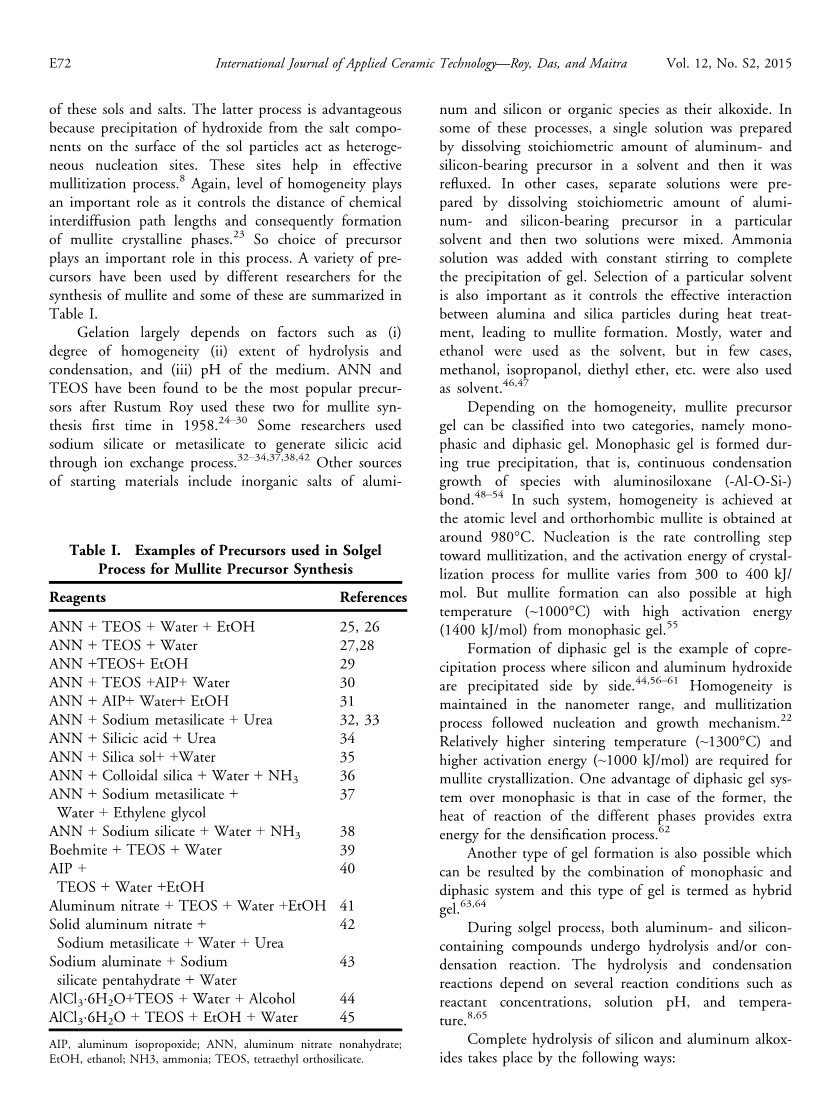

在溶胶凝胶法中,莫来石前体由氧化铝和二氧化硅溶胶或混合物形成这些溶胶和盐。后一种方法是有效的,因为来自溶胶颗粒表面上的盐组分的氢氧化物的沉淀充当异相成核位点。这些位点有助于有效的莫来石化过程,同样,均匀性水平起着重要作用,因为它控制化学相互扩散路径长度的距离,从而形成莫来石晶相。因此,前体的选择在该过程中起着重要作用。不同的研究人员已经使用各种前体来合成莫来石。

凝胶化很大程度上取决于如下因素:

(1)均匀度;

(2)水解和缩合的程度;

(3)介质的pH。

在Rustum Roy于1958年第一次使用这两种方法进行莫来石合成之后,ANN和TEOS被发现是最受欢迎的前体。一些研究人员使用硅酸钠或偏硅酸盐通过离子交换过程生成硅酸,其他原料来源包括铝的无机盐。

在这些方法的中,通过将化学计量的含铝和硅的前体溶解在溶剂中然后将其再次流动来制备单一溶液。在其他情况下,通过将化学计量的含铝和硅的前体溶解在特定溶剂中制备单独的溶液,然后混合两种溶液。在不断搅拌下加入氨溶液以完成凝胶的沉淀。选择特定溶剂也很重要,因为它在热处理过程中控制氧化铝和二氧化硅颗粒之间的有效相互作用,导致莫来石形成。大多数情况下,使用水和乙醇作为溶剂,但在少数情况下,甲醇,异丙醇,乙醚等也用作溶剂。

根据均匀性,莫来石前体凝胶可分为两类,即单相凝胶和双相凝胶。在真正的沉淀过程中形成单相凝胶,即物质与铝硅氧烷(-Al-O-Si-)键的连续缩合生长。在这样的体系中,在原子水平上实现均匀性,在周围获得正交莫来石。成核是朝向莫来石化的速率控制步骤,并且莫来石的结晶过程的活化能在300至400kJ/mol之间变化。但莫来石也可以在高温(1000°C)下形成,单相凝胶具有高活化能(1400kJ/mol)。

双相凝胶的形成是共沉淀过程的例子,其中硅和氢氧化铝并排沉淀。均匀性保持在纳米范围内,并且莫来石化过程遵循成核和生长机制。相对较高的烧结温度(莫来石结晶需要1300℃)和更高的活化能(1000kJ/mol)。双相凝胶系统相对于单相的一个优点是,在前者的情况下,不同相的反应热为密度化过程提供额外的能量。

另一种类型的凝胶形成也是可能的,这可以通过单相和双相系统的组合产生,并且这种类型的凝胶被称为混合凝胶。

在溶胶凝胶法中,含铝和硅的化合物都经历水解或缩合反应。水解和缩合反应取决于几种反应条件,例如反应物浓度,溶液pH和温度。

为了避免分解,需要考虑以下几点来控制水解速率:

1.预水解步骤应该用含硅化合物进行,因为与相应的含铝化合物相比,这些化合物具有较低的水解速率;

2.应缓慢加水;

3.在水解的早期阶段应控制碱的添加,因为这样的添加可以更快的分解。

溶胶的稳定性很大程度上取决于介质的pH。 除强酸性和碱性介质外,氧化铝溶胶在很宽的pH范围内都是稳定的。但随着pH值的变化,二氧化硅溶胶的稳定性会有规律地变化。二氧化硅溶胶在pH=2时最大稳定。此后,其稳定性降低至pH=6。然后,其稳定性再次增加至pH=10。 因此,对于二氧化硅和氧化铝溶胶的混合,适当的pH范围是2和9。对于单相凝胶形成,混合溶胶的pH应该在3和4.5之间,而对于双相凝胶,它应该是1和14。

用于莫来石前体溶胶涂覆的最常用方法是浸涂。但是也使用其他技术,例如旋涂,等离子喷涂和真空过滤。关于不同涂层技术的详细知识可以从文献中获得。

溶剂蒸发是溶液型涂料的重要步骤之一。溶剂蒸发受大气条件如温度和湿度的控制。溶胶颗粒通过表面电荷稳定,并且在溶剂蒸发后,溶胶转化为凝胶。在凝胶化过程中,作用在膜内的相干力导致溶胶颗粒与基材表面之间的粘合收缩。它会产生拉伸应力,从而损坏所形成的薄膜。拉伸应力的大小取决于薄膜的厚度。在致密化过程中,在厚度较厚的薄膜的情况下,相干力将导致薄膜在平行于基板表面的方向上收缩,并且可能在薄膜中产生裂缝。但对于较薄的薄膜,垂直于表面收缩会导致薄膜与表面的牢固连接。

涂层厚度很大程度上取决于溶液的粘度。溶液的粘度随时间增加,溶液粘附到基材表面的趋势随着溶液粘度的增加而增加。结果,含硅分子的浓度将更高,导致在致密化过程中形成玻璃相。因此,最好使用新制备的解决方案。溶剂/前体比率也影响最终膜的密度。具有较高水含量的溶液通常表现出较高的水解反应速率,产生更高度缩合的聚合物。因此,溶剂/前体比率的降低使得膜更厚。

一旦涂覆,薄膜必须在更高的温度下密封,以形成紧凑和光滑的表面。在凝胶收缩期间,其网络连续变形,剩余的液体通过孔隙从膜中输出。这会在收缩凝胶中产生应力和应变。需要更高温度的莫来石化会使孔隙坍塌并降低表面能量,使薄膜致密光滑。密度还具有驱除有机残留物的额外好处。

采用不同的仪器技术研究涂层后的莫来石化过程。Chen和Wei使用原硅酸四乙酯(TEOS)和勃姆石合成莫来石(3:2)前体溶胶,通过以5000rpm的速度旋涂10秒,在二氧化硅基底上涂覆晶粒尺寸为0.1mu;m至几微米的无裂缝膜。聚乙烯吡咯烷酮(PVP)用作裂缝限制剂。初始粘度为10cps,在凝胶化点达到约50cps。将膜在25℃下干燥24小时并热处理至1300℃。莫来石的形成始于1280°C,在此阶段,莫来石晶粒的波浪性质证实了双相性质。同样,莫来石颗粒的不规则分布表明整体莫来石化仍然不完整。

使用ANN和TEOS通过溶胶凝胶法合成化学计量的莫来石前体,并通过浸涂法在多孔碳化硅表面上涂覆。正交莫来石形成在1200℃几乎完成,莫来石薄膜的平均孔径和孔隙率约为4.5lm。52.3%分别分布在碳化硅表面上。

Noritake等人使用浸涂工艺在陶瓷上涂覆莫来石。由氧化铝溶胶合成Al2O3,然后将其沉积在抛光的脽SiAlON陶瓷上。将涂覆的样品在1300℃下加热2小时。 在热处理期间,来自赛隆的Al2O3和二氧化硅之间的反应产生莫来石,其在基板表面上形成层。该涂层增强了赛隆的抗氧化性。

采用神经网络和TEOS,采用溶胶凝胶法合成了涂有双相莫来石的SiC。将75%的SiC悬浮液混合到莫来石前驱体溶胶中,并加入到该溶液中。逐滴加入NH3溶液直至pH升至7.5。在过滤和适当洗涤后,将涂覆的粉末在80℃的空气烘箱中干燥。膨胀计量研究表明,涂层溶液的最大收缩发生在1270-1300℃的温度范围内。具有5vol%SiC的复合材料的硬度几乎为1300kg/mm。当SiC的浓度增加时,由于SiC在晶界处的分散,晶粒生长受到抑制。在SiC颗粒上开发了厚度为80-100nm的微孔且致密的莫来石涂层,其保护SiC在较高温度下不被氧化

Ansar等人合成了使用含水硝酸铝和TEOS的混合莫来石前体溶胶,采用溶胶凝胶途径涂覆在石墨表面上。通过DTA和XRD分析研究了莫来石化过程。莫来石的形成在1200℃左右完成。这种莫来石涂层显着提高了石墨的抗氧化性和水润湿性。

Xu等人在莫来石涂覆碳化硅陶瓷基复合材料(SiC-CMCs)上添加了Yb2Si2O7,以保护这种复合材料免受氧化。通过采用常压等离子喷涂(APPS)工艺,在SiC-CMC上形成Si层,然后将Si-SiCCMC浸入莫来石前体溶胶中,采用硅酸乙酯和硝酸铝的溶胶凝胶法合成10分钟。现在通过热处理形成莫来石层,然后再通过APPS,Yb2Si2O7层涂覆在莫来石层上。进行XRD和热分析(DTA和TGA)确定涂层组分,重力损失和结晶转变。涂层的厚度在微米范围内(25-30lm)。开发出具有优异粘附性的均匀,紧密和无裂缝的层。随着浸渍和喷涂时间的增加,SiC的抗氧化性也增加。

Jayasankar等人通过搅拌勃姆石溶胶和pH为3.5的TEOS的化学计量混合物合成了双相莫来石前体溶胶。通过在pH3至3.5下用HNO3胶溶ANN溶液制备勃姆石溶胶。粒径为170nm的溶胶的初始粘度为6cps,剪切速率为800r/s。通过真空过滤进行SiC上的涂覆。莫来石的完全结晶发生在1300℃,并且球形的莫来石晶粒均匀地涂覆在SiC衬底上。

莫来石涂层在热障涂层(TBC)和环境隔离涂层(EBC)中具有最新兴的应用。

由于莫来石(Al2O3 2SiO2)可以在非常高的温度下保持其高温强度,低导热率,有利的蠕变行为和化学稳定性,因此在TBC中将莫来石复合涂层用于航天器中。这些复合涂层中使用的材料种类繁多,包括莫来石/氧化铝,莫来石/氧化锆,莫来石/碳化硅,莫来石/钼。

在较高温度下运行的先进燃气轮机用于发电以满足增加的电力需求。为了开发新一代涡轮机和微型涡轮机,主要关注的是经济和环境方面,即提高效率和减少排放。为了获得更高的入口温度,冷却,材料改进和涂层需要先进的技术。

在燃气轮机材料开发中,TBC起着重要作用。由具有极低导热率的陶瓷材料制成的TBC通过将合金表面温度与热气体隔离来降低合金表面温度。TBC由两层金属粘合涂层和陶瓷顶涂层组成。粘合涂层通过在陶瓷顶涂层和超合金基底之间形成粘合来保护超合金免受环境恶化。陶瓷面漆用于保护金属部件免受高温影响,从而延长这些部件的使用寿命并允许更高的工作温度。由于熔点高,热膨胀高系数,低导热率等,氧化钇稳定的氧化锆(YSZ)复合材料用作面漆。同样,YSZ在与粘合涂层上生长的氧化铝接触时具有热力学稳定性。在莫来石中添加YSZ可以改善其抗热冲击性和抗蠕变性,并且莫来石-YSZ复合材料可以通过结合莫来石的有利性质用作改进的TBC材料。

SiC陶瓷基复合材料(SiC-CMCs)具有低密度,优异的高温强度和耐久性,成为燃气轮机航空发动机中有前途的热切片材料。这些材料由于保护性生长而具有优异的高温抗氧化性干燥条件下的二氧化硅层。但在燃气涡轮发动机中,过多的热量和蒸汽会导致腐蚀。这导致表面衰退,通过破坏SiO2层和这种陶瓷组件的尺寸变化。为了保护硅基陶瓷和陶瓷复合材料,一种新的涂层,称为EBC,由硅键组成已开发出涂层,基于莫来石的中间涂层和钡锶发光硅酸盐面涂层。对于成功的EBC,主要要求是环境稳定性,特别是水蒸气,热膨胀系数(CTE)的相容值,相稳定性,低导热系数以实现最大隔热能力等。莫来石(3Al2O3 2SiO2)涂层作为Si基陶瓷的保护涂层引起了人们的极大兴趣,因为它具有良好的CTE匹配,与SiC和Si3N4陶瓷的化学相容性,并且还可以减少缺陷。

碳/碳(C/C)和碳/碳碳化硅(C/C-SiC)复合材料是用于各种工程和航空航天应用的理想高温结构材料,因为这些材料具有许多有趣的特性,包括轻质,良好的热冲击阻力和优异的机械性能。同样,这些材料在温度升高时不会失去强度。所以这些材料广泛用于太空飞行器,盘式制动器,涡轮发动机,电接触,加热装置,聚变反应堆,高超声速飞行器,推进系统等的前盖和前缘,但由于这些材料在450度后氧化,此类应用受到限

全文共5987字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1534]

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料