英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

用整体式催化剂氢化2-乙基蒽醌:实验和模拟研究

Yanyan Guo Chengna Dai Zhigang Lei

北京化工大学化工资源有效利用国家重点实验室,北京100029

强调:

一系列整体式催化剂的制备、表征和评价。

Pd / MCM-41 / COR优于商业Pd基颗粒催化剂。

分析了不同运行和结构参数下的传质。

化学反应可以增强整体式催化剂的传质。

文章信息:

文章历史

2016年12月20日收到

2017年6月19日接受

2017年6月27日在线提供

关键词:

整体式催化剂

氢化

内在动力学

传质系数CFD模型

摘要:

一系列Pd /沸石/堇青石(沸石= MCM-41,SBA-15,Beta或MCM-22;堇青石= COR)整体式催化剂,以及Pd / ZIF-8 / COR,Pd / Al2O3 /和Pd / SiO2 / COR制备,表征和评估2-乙基蒽醌(eAQ)氢化为2-乙基-9,10-蒽氢醌(eAQH2)。我们发现使用蒽醌法,0.8%Pd / MCM-41 / COR催化剂对生成过氧化氢(H 2 O 2)的活性醌具有最高的H 2 O 2收率(7.54g L-1)和选择性(85.3%)。值得注意的是,0.8%Pd / MCM-41 / COR整体式催化剂的Pd效率(1573 gH2O2 g-1Pd h-1)远高于市售颗粒催化剂(500 g H2O2 g-1 Pd h-1)的Pd效率。测量了0.8%Pd / MCM-41 / COR中eAQ加氢的固有动力学,并将动力学方程参数纳入计算流体动力学(CFD)模型中。整体式催化剂的传质系数比造粒催化剂高5-20倍。另外,我们发现气液传质是控制步骤,显示出整体式催化剂在工艺强化方面的独特优势。

1.简介

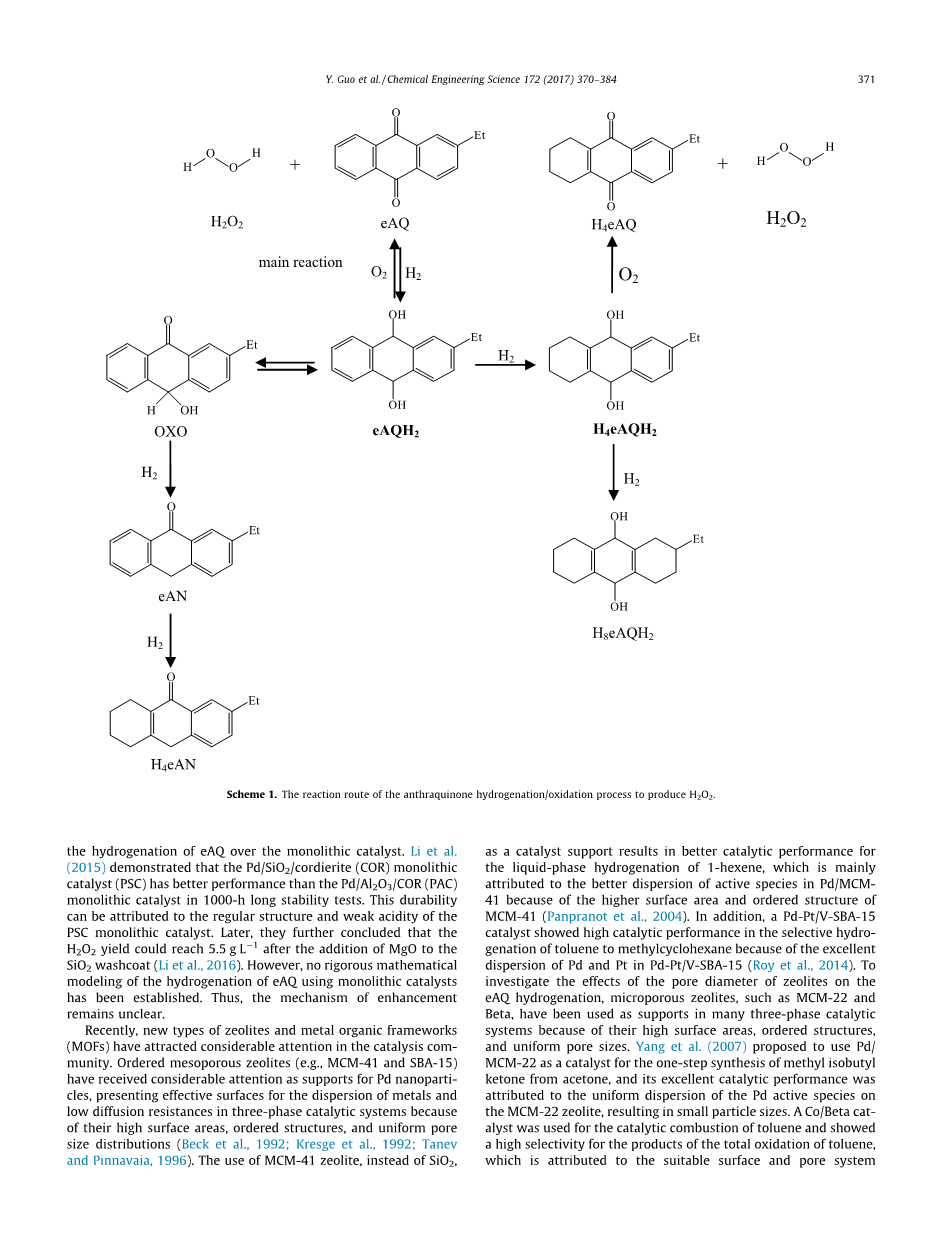

过氧化氢(H2O2)是重要的绿色化工原料和环保型氧化剂(Samanta,2008; Santacesaria等,1994; Shang等,2012)。蒽醌法是生产H2O2的主流途径,其中包括2-乙基-9,10-蒽醌(eAQ)加氢工艺,2-乙基-9,10-蒽氢醌(eAQH2)自动氧化工艺等副反应。eAQ的催化氢化是关键反应,其中eAQH2和H4eAQH2是所需产物(参见方案1)。同时,2-乙基蒽酮(eAN),2-乙基氧蒽酮(OXO),2-乙基四氢蒽酮(H4eAN)和八氢蒽氢醌(H8eAQH2)是在氧化过程中不能产生H2O2的降解产物(Chen 等,2015)。

目前应用最广泛的催化剂是负载型Pd催化剂,在eAQ氢化反应中,其催化活性明显优于其他金属或无金属催化剂。然而,在反应过程中,传质起着重要的作用(Drelinkiewicz和Hasik,2001; Drelinkiewicz和Waksmundzka-Goacute;ra,2006; Kosydar等人,2011; Shen等人,2011; Zhu等人,2013 )。与传统的负载Pd催化剂相比,单一催化剂可以减少内部和外部的扩散限制,提高整体反应速度。先前已经有几位研究人员研究了使用单片式催化剂来加氢eAQ。张等人(2008)的研究表明,整体式催化剂比氧化铝涂层和Pd作为活性金属的颗粒催化剂具有更好的H2O2的时空产率(STY),这主要是因为扩散距离短,导致在整体式催化剂上eAQ氢化过程中的扩散过程。李等人(2015年)表明,在1000小时长的稳定性测试中,Pd / SiO2 /堇青石(COR)整体式催化剂(PSC)比Pd / Al2O3 / COR(PAC)整体式催化剂具有更好的性能。这种耐久性可归因于PSC整体式催化剂的规则结构和弱酸性。后来,他们进一步得出结论认为,在SiO2涂层中添加MgO后,H2O2产量可能达到5.5 g L-1(Li等,2016)。然而,尚未建立使用整体式催化剂的eAQ加氢的严格数学模型。因此,增强机制尚不清楚。

最近,新型沸石和金属有机骨架(MOFs)在催化领域引起了相当的关注。有序介孔分子筛(如MCM-41和SBA-15)作为Pd纳米颗粒的载体受到了相当的关注,因为它们具有高比表面积,因此在三相催化体系中呈现有效的金属分散和低扩散阻力,有序的结构和均匀的孔径分布(Beck等,1992; Kresge等,1992; Tanev和Pinnavaia,1996)。使用MCM-41沸石代替SiO2作为催化剂载体导致1-己烯液相加氢的催化性能更好,这主要归因于活性物质在Pd / MCM-41中更好的分散,MCM-41具有较高的表面积和有序的结构(Panpranot等人,2004)。此外,Pd-Pt / V-SBA-15催化剂在甲苯选择性氢化为甲基环己烷中显示出高催化性能,因为Pd和Pt在Pd-Pt / V-SBA-15中具有优异的分散性(Roy等,2014)。为了研究沸石的孔径对eAQ氢化的影响,微孔沸石如MCM-22和beta;在许多三相催化体系中被用作载体,因为它们具有高表面积,有序结构和均匀孔径大小。杨等人(2007)提出使用Pd / MCM-22作为催化剂从丙酮一步合成甲基异丁基酮,其优异的催化性能归因于Pd活性物质在MCM-22沸石上的均匀分散,导致小颗粒尺寸。Co / Beta催化剂被用于甲苯的催化燃烧,并且显示出对甲苯完全氧化产物的高选择性,这归因于beta;沸石载体提供的合适的表面和孔体系,允许高分散的活性物质和反应物分子的可及性(Rokicin#39;ska等,2017)。因此,介孔MCM-41和SBA-15以及微孔MCM-22和Beta沸石被用作代表沸石载体。另一方面,作为MOF的一种,沸石咪唑骨架(ZIFs)是与沸石类似的多孔杂化材料,其中金属离子(例如Zn 2 或Co 2 )通过解离的咪唑的N原子连接Chen等,2013; Lee等,2015; Polyzoidis等,2016)。与其他ZIF相比,ZIF-8具有更好的热稳定性,水热稳定性和化学稳定性,是一种有前景的金属固定支持材料(Aijaz和Xu,2014; Jiang等,2009; Jiang and Xu,2011)。Pd的纳米粒子已成功地固定在ZIFs的孔隙中,并应用于三相催化体系(Zhang等,2014; Zhao等,2014)。Pd / ZIF-8催化剂对肉桂醛的选择性加氢具有良好的催化活性,由于ZIF-8具有较高的比表面积和有序结构,因此活性物种在Pd / ZIF-8中具有良好的分散性。然而,在Pd基整体催化剂上的沸石和ZIF-8的研究及其对eAQ氢化的催化性能尚未见报道。

因此,这项工作的重点是解决从三个角度使用整体式催化剂将eAQ氢化为eAQH2的基本化学工程问题:(i)通过筛选涂覆在COR上的不同活性物质来确定最佳类型的整体式催化剂。在这项工作中,一系列Pd /沸石/ COR(沸石= MCM-41,SBA-15,Beta或MCM-22),Pd / ZIF-8 / COR,Pd / Al2O3 / COR和Pd / SiO2 / COR整体式催化剂的制备,并比较了它们的催化性能以及商业颗粒催化剂的催化性能。(ii)通过测量筛选的整体式催化剂的固有动力学开发了严格的CFD模型。 动力学方程参数被纳入CFD模型。(iii)通过CFD模型了解增强机理(即整体式催化剂中化学动力学与传质之间的相互作用)。

2.实验部分

2.1.催化剂制备

所述Pd基整体催化剂按以下四个步骤制备:(i)整体蜂窝状堇青石的预处理:柱状堇青石(购自南宁依莱特环保科技有限公司,101.6毫米times;127 毫米,400个通道每平方英寸)切割成整体支撑物(20毫米times;10毫米)在80 ℃下用15wt%的硝酸处理4小时。之后,处理过的堇青石整体样品用去离子水洗涤至中性,在100℃下干燥4小时,并在马弗炉中在550℃下煅烧4小时。(ii)洗涂层/堇青石的制备:经预处理的堇青石载体通过浸涂方法涂覆。具体而言,Al2O3,SiO2,ZIF-8或沸石如MCM-41(全硅),SBA-15(全硅),beta;(Si / Al = 150)和MCM-22(全硅)准备。所有的沸石均购自南开大学催化剂厂,ZIF-8在本实验室合成(Ding等,2016)。随后,将堇青石载体置于浆料中5分钟,并将通道中的残余液体吹走。涂覆有ZIF-8的堇青石载体在140℃下干燥一晚上,而其他涂层载体首先在100℃下干燥4小时,然后在550℃的马弗炉中煅烧4小时。重复该程序数次直到获得所需的负载量。(iii)形成PdO /修补基面涂层/ COR催化剂:将涂覆的堇青石载体置于PdCl2水溶液中并在100℃下加热24小时。浸渍后,堇青石载体在100℃下干燥8小时,然后在550℃的马弗炉中煅烧4小时,除了涂有ZIF-8之外,其他的那些涂层在140℃下干燥过夜。(iv)PdO /修补基面涂层/ COR催化剂的还原:使用N2H4溶液(0.3mol L-1)将所有PdO /修补基面涂层/ COR催化剂还原4小时。 N2H4还原后,除去ZIF-8之外,其他的包覆的整体催化剂用去离子水洗涤数次,在100℃下干燥4小时,然后在马弗炉中在550℃下煅烧4小时,得到Pd /洗涂层/ COR(洗涂层= Al2O3,SiO2或沸石)整体式催化剂。 将用ZIF-8涂覆的整体式催化剂用去离子水洗涤数次,并在140℃下干燥过夜以获得Pd / ZIF-8 / COR.Herein,基于整体式堇青石载体的总重量计算洗涂层负载量,和基于修补基面涂层的重量计算通过电感耦合等离子体原子发射光谱法(ICP-AES)分析的Pd负载量。

2.2.催化剂表征

扫描电子显微镜(SEM)显微照片在JEOL JSM-6701F显微镜上记录,加速电压为5.0 kV。在观察之前,通过离子溅射仪器将样品用薄金膜溅射涂覆以使样品导电。

通过X射线衍射(XRD)(D8 Advance,Bruker,德国)使用在40kV和40mA下产生的Cu Kalpha;辐射(k = 0.15418nm)分析催化剂的相组成。数据记录在2小时5至50°的范围内,步长为5°,每步计数时间为1分钟。

通过透射电子显微镜(TEM)(JEM-2000EX,JEOL,Japan)测量催化剂的显微镜图像。 TEM在加速电压120kV下运行。在观察之前,将催化剂样品研磨成粉末并通过超声波分散在乙醇中。将悬浮液滴在铜网支撑的透明碳箔上并在空气中干燥。

催化剂的Brunauer-Emmett-Teller(BET)比表面积,孔体积和孔径通过用Micromeritics ASAP-2020吸附仪测量的N2吸附-脱附等温线测定。

通过配备热导检测器(TCD)的Thermo Electron TPD / R / O 1100系列仪器的氢气程序升温还原(H2-TPR)实验确定催化剂的还原性。

通过具有Perkin Elmer Diamond TG / DTA / DSC的热重分析(TGA)装置测试ZIF-8的重量和温度之间的关系。

用Shimadzu Corporation ICP-7500通过ICP-AES测量整体式催化剂的实际Pd含量。

通过超声波方法测量Pd /载体涂层/ COR整体式催化剂的粘附程度。将具有不同载体涂层的整体式催化剂浸没在含有酒精的烧杯中,并将烧杯放入具有水的超声波振荡器(KQ-300DB)中。在160W和25kHz的超声波粉末下测量整体式催化剂的质量损失30分钟。

通过在配备有热导检测器(TCD)的Thermo Electron TPD / R / O 1100系列仪器上的H2O2滴定来测量Pd /洗涂层/ COR整体式催化剂的Pd分散度和Pd表面积。将该催化剂(100mg)置于石英管反应器中并预处理50 mL min-1的高纯氦气,450℃ 0.5小时,然后冷却降至50°C。然后,催化剂用50毫升/分钟的量减少5%H2 / Ar在120℃下处理2小时,接着用50mL min-1的高纯He处理2小时。然后引入氧气脉冲直到催化剂完全饱和。用氢气滴定化学吸附的氧气,并重复该滴定两次以确定H2的体积。使用以下方程计算Pd分散体(DPd)和Pd金属表面积(SPd)(Feng等,2010):

其中VH是用于滴定O2的H2的体积(mL),并且M是Pd的相对分子量(gbull;mol -1)。W是催化剂重量(g),P是Pd的质量分数。N(= 6.023times;1023)为阿伏加德罗

全文共15134字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16713],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料