分隔壁精馏塔的节能减排

RALUCA ISOPESCU*,ALEXANDRU WOINAROSCHY, LOREDANA DRAtilde;GHICIU

University bdquo;Politehnica” of Bucharest, Department of Chemical Engineering, 1-7 Gh. Polizu Str., 011061 Bucharest, Romania

摘 要:本文通过研究多组分混合物分离的案例,对比传统方案(常规顺序双塔精馏),对分隔壁精馏塔的热效率和进料组成对其能耗的影响进行了分析。研究通过在利用热力学等效体系的HYSIMTM中使用严格的仿真研究。研究了在分隔壁精馏塔中分离苯、甲苯、二甲苯(乙苯及邻二甲苯)三组分混合物的烃类分离实例。模拟计算得到分隔壁精馏塔可以节约40%的能耗,并且当进料中间组分含量增加时,分隔壁精馏塔的热力学效率也同步增加。

关键词:分隔壁精馏塔,节能,热耦合

蒸馏是化工和石油化工生产中最常用的多组分混合物分离方法。在所有操作单元中理论最为成熟,操作工艺也较为简单,但其操作的主要缺点是对能量要求大;据文献统计,精馏操作耗能占行业总能耗的40% 以上。精馏过程中选用塔类型,除考虑能耗因素外,多组分混合物分离序列通常还考虑一些经济因素,使得操作更加经济 ,一般可以考虑的因素如下:(a)进料中轻组分最先被分离,(b)其中组分含量最多的最先分离,(c)混合物中重组分留在塔底最后分离等等。例如,考虑三种组分的混合物,A、B和C,A是轻组分,B是中间组分,C是重组分,分离纯产品的过程通常利用简单序列精馏,若A是含量最高的组分,又是轻组分,生产过程中应最先被分离,当三者因素交错时,考虑单一因素已经不能确定分离序列,那么应该综合考虑,尽可能选择操作费用和投资费用二者总费用最小的方案。

分隔壁精馏塔

对于某些混合物,特别是当中间组分B是主要成分时,这些精馏方案的热效率并不高。发生的返混合效应导致了传统的蒸馏序列有着更高的能源消耗[ 1 ]。在传统的直接分离序列中,中间组分B在第一个塔进料板以下达到较高浓度,并在第一个塔塔釜聚集。在第二个塔中,需要增加热负荷从而将中间组分B从塔顶馏出。而在热耦合精馏方案中,可以降低能源消耗,提高能源利用效率。典型的热耦合应用有“the side striper” 、“side rectifiers”和PETLYYK精馏塔,前两者已广泛应用于石油化工厂中,后者是完全热耦合精馏塔(如图1a所示)。PETLYYK精馏塔作为一种理论塔[2],在一个塔内既有预分馏塔又有主塔,是一种新的、具有挑战性的蒸馏设计方案,但实际上,作为一种纯理论的塔结构,目前的研究工作并没有将其工业应用化,分隔壁精馏塔同样应用完全热耦合原理,并有德国最先实现了其工业化应用,功能可以等效PETLYYK精馏塔。分壁精馏塔(DWC(如图1b所示))作为热耦合精馏塔的代表,在一个塔体内分离三组分混合物,同时可以得到较常规顺序精馏塔更高的产品纯度,既节约能源又节约了设备投资成本。分壁精馏塔外观结构看起来像一个普通的侧线精馏塔。实际上它是一种特殊塔,塔内由垂直的分隔墙划分了“预分馏”区域和“主塔”区域。冷凝器的回流将在分离壁的两侧裂开,并在隔壁他的两个区域中进行回流。再沸器加热产生的蒸汽根据隔板两侧的液体分流和水力条件。在塔下半部分进行分流。分隔壁精馏塔的主要优点是中间组分B在预分馏塔中分离,在右侧侧线出料处可以达到较高纯度。假设在隔板间转移的热量可以忽略,分隔壁精馏塔在热力学上等效于PETLYYK塔。与传统的双塔系统相比,预期投资成本节省可以达到的40% [ 3 ]。

应用隔壁塔进行精馏操作,并不是所有生产工艺都适用,对于某些特殊进料组成和产品并没有显著效益,隔壁塔的应用有一定范围。要评估分隔壁精馏塔是否是一个好的解决方案,需要考虑组分的热力学性质、进料和产品的组成这些因素。应用隔壁塔进行生产操作时,对产品纯度和进料组成有一些要求:

产品纯度:隔壁塔在分离中间组分上有特别的优势,所以进料的中间产品纯度高,可以在一个简单侧线精馏塔中实现组分分离。如果生产要求需要得到高纯度的中间组分,分隔壁精馏塔是一种更好的解决方案。

进料组成:如果中间组分B是主要成分,此时与常规双塔精馏相比,应用分隔壁精馏塔进行生产操作的节能效果更加明显,并能得到更高纯度的中间组分。

a) Petlyuk 塔

b) 分隔壁精馏塔

数学建模

在计算机上进行分隔壁精馏的模拟,需要先建立数学模型。分隔壁精馏塔的数学模型是基于复杂精馏塔的模拟而建立的。塔内流量模拟方面,利用隔壁塔“预分馏”区域和“主塔”区域间气液相流股表示分隔壁精馏塔中的实际流量分布,这样的流股数量可以有两个、三个、四个或六个[4]。在进行模拟时,基本操作需要有良好的初值,特别是连接流股流量初值的设定,连接流股流量的设定决定返混情况的严重与否,对塔热负荷的大小影响最大。根据前人的工作发现,塔基本参数的初值可以通过简捷算法得到,先进行简单塔模拟得到,再进行一定比例换算得到严格塔的初值,据相关文献记录,Becker等人提出了以简单塔塔板数的0.8倍作为严格塔的塔板数。通过简捷设计步骤得到的初值,设计参数包括塔板数、进料和侧线出料位置、塔内压力和温度等等,设置完基本参数后,接着通过HySythTM模拟器进行严格塔模拟,得到需要的结果。另外,通过联立一些简单精馏设计中的特殊方程和质量守衡方程,简捷设计方案可以用来模拟塔间连接流股的相关变化[1,3,5],如流量和板位置变化等等。本文采用的简捷算法将Fenske Underwood Gilliland模型视为三塔流程的等效模拟,同时选择安托万型方程表示混合物中组分的液气平衡。模拟过程在COLOM中已经实现(软件DPI-UMIST),实践表明这种等效模拟是可行的。在文献[3 ]中对数学模型给了详细描述。

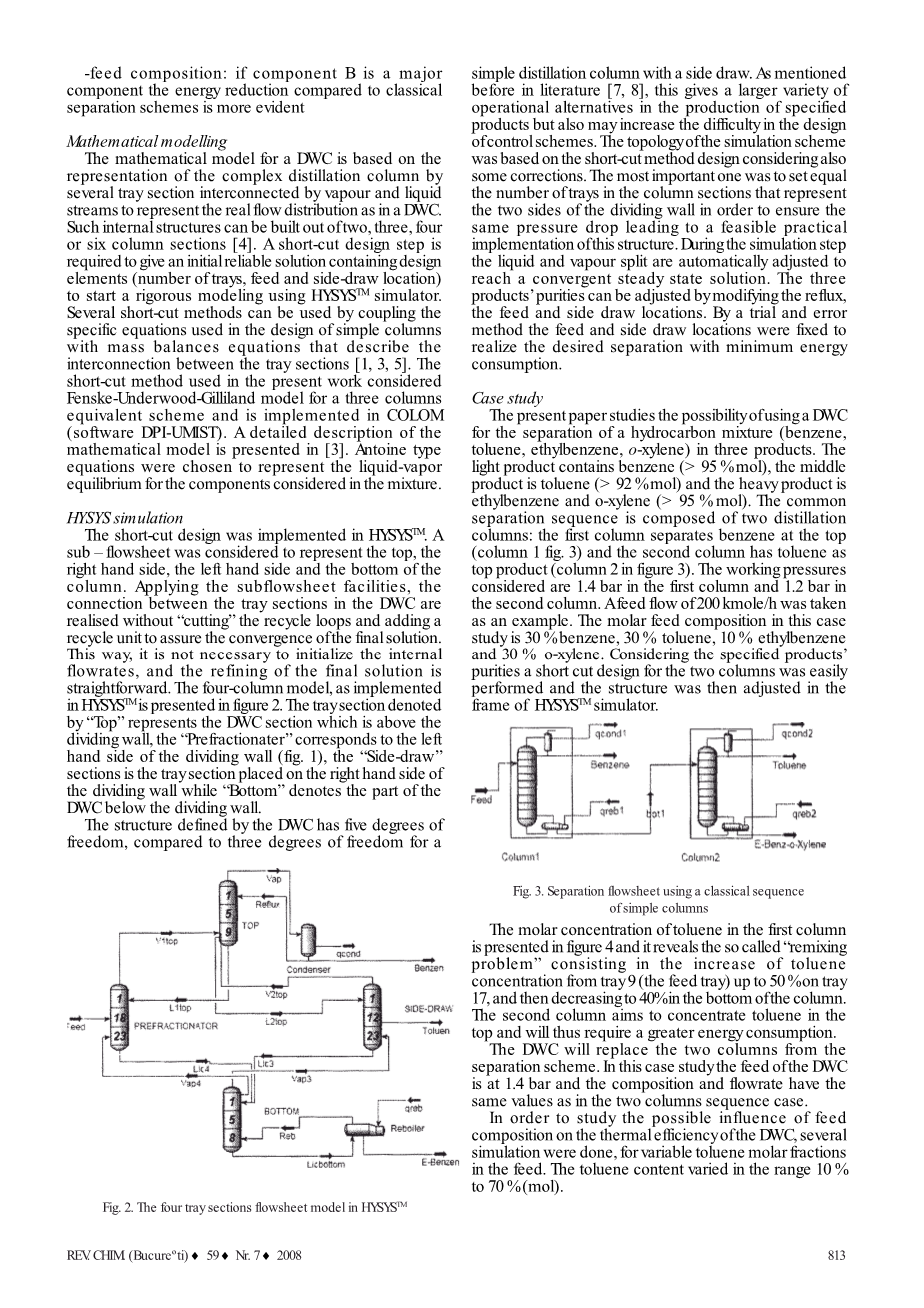

HYSYS模拟

本文采用HYSIM模拟软件,在HYSIMTM中实现了简捷计算。HYSYS 软件是世界著名油气加工模拟软件工程公司开发的大型专家系统软件。该软件分动态和稳态两大部分。其动态和稳态主要用于油田地面工程建设设计和石油石化炼油工程设计计算分析。其动态部分可用于指挥原油生产和储运系统的运行。在石油化工生产中广泛使用。子流程图用于表示分隔壁精馏塔塔顶部,左侧进料区、右侧出料区和塔底端。应用子流程设备,分隔壁精馏塔中塔板部分之间的连接无需“切割”循环回路或添加回收单元便可以保证最终结果的收敛。这样,不需要初始化塔内流量,并且最终溶液的精炼比较简单。如图2所示是在HySymTM中的四列模型。被“Top”标示的塔板部分表示分隔壁精馏塔中高于分隔墙的部分,“预分馏器”对应于分隔墙的左侧(如图1所示),“侧线馏分区域”在隔板右侧,“底部”表示分隔壁精馏塔分隔墙下部分。

分隔壁精馏塔分隔壁精馏塔由于其特殊的结构对能量的利用率更高,但同时导致更多的自由度,分隔壁精馏塔有五个自由度,同简单侧线精馏塔的三自由度相比,如文献[7, 8 ]中所讲的那样,这对特定产品生产中的操作备选方案给出了更大的变化。也可能使控制方案增加了设计难度。基于简捷法设计考虑的仿真方案的拓扑结构也需要一些修正。最重要的是在代表隔板两侧的塔结构中设置相同的塔板数量,以确保相同压降下塔结构的有效性。在仿真步骤中,自动调整液体和气体的分离以达到收敛稳态解。三产品的纯度可以通过调整回流、进料和侧线出料位置来调节。对进料和侧线出料位置的调整采用试错法,达到用最小能量实现产品分离的目的。

图2. HYSYSTM中四塔流程图模型

案例研究

本文研究了使用分隔壁精馏塔分离烃类混合物(苯)、甲苯、二甲苯(乙苯和邻二甲苯)等三种产品的可能性。轻组分产品中含苯(gt;95%摩尔),中间组分产品为甲苯(gt;92%摩尔),重组分产品为乙苯和邻二甲苯(二者总含量gt;95%摩尔)。常见的分离顺序由两个精馏塔组成:第一个塔在塔顶分离苯(第1列图3所示)和第二个塔在塔顶分离甲苯(图3中的列2所示)。基本参数:第一个塔的工作压力设为1.4bar,第二个塔设为1.2bar。进料流量为200 kmoL/h。摩尔进料组成为30%苯、30%甲苯、10%乙苯和30%邻二甲苯。实际工作发现两塔的简捷设计很容易实现指定产品纯度,然后HYSIMTM模拟器的框架中进行结构调整。如图4所示是甲苯在第一个塔中的摩尔浓度,它揭示了所谓的“再混合”现象导致甲苯浓度由塔板9上升到塔板17的50%,然后在塔底部减少到40%。第二个塔主要用于浓缩甲苯,塔顶和塔底将产生更大的能量消耗。之后对比分隔壁精馏塔和常规顺序双塔精馏塔二者能耗,用分隔壁精馏塔替代常规双塔精馏分离方案。在这种情况需要控制变量,分隔壁精馏塔的进料组成和流量、塔内压力等基本参数与常规常规顺序双塔精馏塔一致。

为了研究进料组成的变化对分隔壁精馏塔的热效率的影响,使甲苯的摩尔分数在10%~70%范围内变化并进行模拟计算。

图3. 常规顺序精馏塔

图4. 顺序精馏第一个塔的组分组成

结果与讨论

完成模拟计算后,将常规双塔精馏和分隔壁精馏塔的主要结果比较列在表1中。

对于分隔壁精馏塔,塔体内部液体和蒸汽流量分布情况如图5所示。塔板的数量可以利用 “continuous way” 在图中得到。在隔壁塔示意图中,假设塔板序列从上到下变大,那么塔板1~9表示塔顶部,塔板10~32代表预分馏器(塔板27处是进料板),塔板33~55代表分隔墙的右侧(塔板45处是侧线采出位置),塔板56~63代表隔壁塔的底部区域。液体流量的分布由于有200 kmoL/h的进料的加入而在27块板处急剧增加,由于侧线采出而在45块板处急剧减小。如图5所示,在HySythTM模拟器的框架中获得模拟计算的收敛结果,分隔壁塔隔板两侧的液体流量是几乎相等的,而气体流量在预分馏器远高于分隔墙的右侧,其对应于图中预分馏器区域中较大的横截面。关于隔壁塔塔板上组分浓度的变化,塔的顶部通过多次冷凝和回流,反映为轻组分苯的的富集,浓度达98%,而在底部剩余的重组分二甲苯(乙苯和邻二甲苯)浓度超过95%(如图6所示)。中间产品甲苯经过在塔体中间区域的富集,浓度的最大值在靠近侧线采出板附近,具体在第45块板处。如图5所示,苯和甲苯的浓度从进料位置往上,预分馏塔顶部(从塔板27至塔板10)一直增加,同时甲苯和重组分二甲苯的浓度往下到塔底部(从塔板27至塔板31)开始增加。分布在塔顶和塔底之间的中间组分甲苯是影响整个分离过程能耗大小的关键因素。关于温度曲线(如图7所示),组分变化越大,曲线梯度也越大即温度变化越大并且接近侧线采出处的产品沸点。对于我们的案例研究,塔板上的温度几乎相等(塔板10~32代表预分馏塔,塔板33~55代表侧线馏出区。在这种情况下,假设隔板两侧不发生传热现象,本文设计模型和实际情况相似。

表1. 主要比较结果

图5. 分隔壁精馏塔中气液摩尔流量

图6. 分隔壁精馏塔中组分分布

图7. 分隔壁精馏塔中温度分布

能耗分析

模拟结果:分隔壁精馏塔的再沸器热负荷为2457kw,而对于常规双塔顺序精馏,计算结果如下:第一个塔的再沸器热负荷为1677kw,第二个塔的再沸器热负荷为1858kw,这意味着隔壁塔相比常规双塔精馏塔节约了约31%的能耗。正因为如此,由于较低的能耗,可以将分隔壁精馏塔应用于炼油厂[5, 6, 9]。相比与常规双塔精馏塔,分隔壁精馏塔在能源利用方面的显著缺点是需要更高的温度。这个缺点与多元混合物分离需要的压力条件有关。在常规双塔精馏中,第一个塔在更高的压力下工作以保证用于分离苯的冷凝器中合适的冷凝温度,第二个塔在较低的压力下操作,从而使得再沸器液体的沸点降低,在满足生产条件,将轻组分和中间组分加热的情况下,尽可能节约能源。在分隔壁精馏塔中,操作压力在一个塔体内是固定的,更高的压力导致更高的沸点,因此再沸器中混合物系的沸点会更高。如果轻组分的沸点较低,为了将轻组分同其他组分分离,需要提高轻组分沸点,所以需要更高的压力,这样带来的副作用会更大。本文采用的案例,轻烃分离流程[3, 7]便是如此,作为轻组分的乙烷或丁烷需要更高的压力来提高组分沸点,以确保冷凝器中较低的冷凝温度便将轻组分冷凝下来,节约能耗,同样的道理,重组分需要在较低的压力下被分离。在我们的案例研究中,操作气压接近大气压力,重组分产品沸点在简单序列精馏塔和分隔壁精馏塔中的差异不是很重要。所有的热负荷都要用蒸汽来提供热量,分隔壁精馏塔中蒸汽温度是对应于沸点温度163.5℃,而在常规系统中蒸汽温度是对应于沸点温度135℃,沸点温度的差异所需要的不同蒸汽温度不会显著增加蒸汽的成本。

为了分析进料组成变化对塔热负荷的可能影响,根据分隔壁精馏塔的热效率,通过改变将要在侧线被采出的中间组分甲苯的浓度,已经进行了几种模拟。对简单精馏塔和分隔壁精馏塔使用相同的拓扑结构,并在HYSIMTM模拟器的框架中进行了仿真模拟。结果列于表2中。

如表2所示,与分隔壁精馏塔总体结构相同的设备可用于分离变进料组成的混合物,而能耗随着中间组分浓度的增加而减少。

表2. 中间组分浓度变化对应的能耗减少

结论

目前的工作探讨了利用热集成和复合柱的简捷设计来分析多组分混合物的分离的可能性,并用HYSIMTM进行了严格的仿真。结果表明,分隔壁精馏塔在节约能源方面是一个很好的解决方案。如果在进料中,中间组分含量较高,分隔壁精馏塔会有更高的能源利用效率。

参考文献

[1].HERNAND

全文共6217字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16449],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料