英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于漏磁检测的斜拉桥检测方法:

原理,传感器设计和信号处理

摘要

目前提出了一种基于漏磁的无损检测技术,对斜拉桥的大直径斜拉索进行自动检测。通过使用已提出的检查方法,开发了一种在线无损检测(NDT)模块化传感器。这种圆圈状传感器由多个传感器单元组成,这些传感器单元以相等的角度包围电缆。每个传感器单元由两个永磁体和霍尔传感器组成,用于检测磁通密度。通过增加传感器单元的数量并调整相邻传感器单元之间的相对距离,模块化传感器可方便地安装在各种直径的电缆上。根据具有故障的人造电缆上进行的实验结果证明,本次提出的传感器可以检查电缆内部电线的状态信号。为了过滤干扰信号,讨论了三种处理算法,包括移动平均法,改进的去趋势算法和基于数字滤波器的信号处理。结果表明,由电缆检测机器人携带的已开发的NDT传感器可以沿着电缆移动并监视斜拉索的状态。

关键词:漏磁; 模块化传感器结构; 故障检查; 电缆检测机器人;斜拉索

1.介绍

由于抗震性能好,成本低廉,美观大方等优点,斜拉桥已成为桥梁工程师日益普及的选择。作为斜拉桥最重要的应力部件之一,电缆不断暴露在空气,风,雨和阳光下。随着电缆老化,电缆的聚乙烯防护套上会出现裂纹和点蚀。尽管采取了一些保护措施,但护套内钢丝仍然存在裂纹和锈斑。这种累积损伤在短时间内对绳索造成疲劳损伤和腐蚀,导致一些电缆完全断裂。未能妥善地检查斜拉索导致了几起灾难性事故,如汉堡的Kohlbrand Estruary桥和路易斯安那州的Luling桥。这两座桥的电缆被替换,因为在一些电缆被腐蚀后,其他电缆上的负载分布不均匀。中国的情况更糟,广州海印桥(如图1)的整个结构由于第九条和第十五条电缆的突然故障而倒塌。因此,电缆安全引起了公众的关注,并开始了一系列检查,确保桥梁可靠性的安全监控计划也得到了实施。考虑到现代斜拉桥的设计至少可以使用100年,而电缆的实际平均使用寿命仅为25-30年。因此,定期确定电缆完整性的有效和经济方法是迫切和必要的。

图1 斜拉桥上的断裂电缆

漏磁检测法(MFL)是目前用于检测各种结构(包括管道,罐底,架空电车,细钢丝绳,煤矿钢丝绳)的最可靠和最具成本效益的检测技术。对大直径电缆(phi;gt;200 mm)的检查如桥上的斜拉索,是MFL方法的一项新应用。

在过去的几年里,多种基于MFL的检测方法已被应用于检测钢缆。加拿大矿物和能源技术中心首先启动了一项重大研究和开发项目。接着美国联邦公路管理局为公路桥梁无损评估(NDE)新技术的研究和开发赞助了一个更大的项目。其中一个检测项目是一个磁性系统用于预应力钢的无损检测(NDT)。Cooper讨论了悬索上钢索的射线检测方法。美国西南研究院在乔治华盛顿大桥上测试了磁致伸缩传感器来检查钢缆。

吴教授等人最近提出了一种NDT方法,并开发了斜拉桥中钢缆的测试设备。金峰教授等人提出了一种局部MFL测试方法来检查拉索端部,并引入了某种类型的油管螺纹测试设备。这些方法已经在实验室中进行了测试,即使没有相应的数据处理算法来对信号进行滤波,也会检测到测试电缆上的若干缺陷。随着无损检测方法的发展,来自瑞士联邦材料测试和研究实验室的Christen和Bergamini研究了拉索缺陷的三维局部化。他们提出了一种使用NDE信号进行自动缺陷检测的方法。此外,他们调查了钢包裹对于悬索桥主缆的磁感应测试的影响。然后,他们开发了一种测量设备,该设备已在东南亚的大直径钢缆上进行了测试,该设备检测到沿着固定线圈电缆主轴线的缺陷。然而,该装置必须通过固定在塔顶上的绞车连接钢丝将其拉到电缆的顶部,效率较低。而且,该设备操作危险,会使交通陷入混乱。

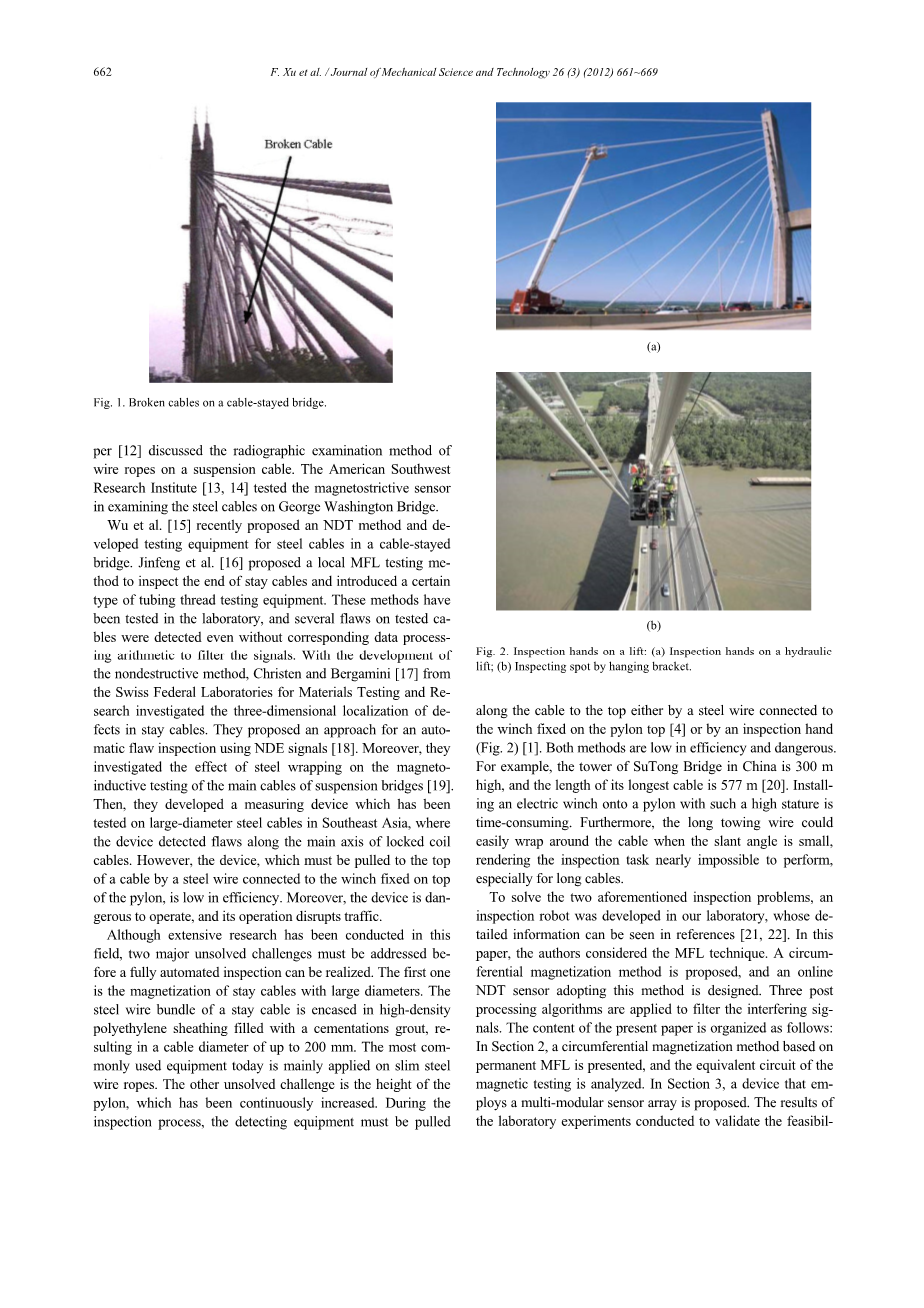

虽然在这个领域已经进行了广泛的研究,但在实现全自动检查之前必须处理两个主要未解决的挑战。第一个是大直径斜拉索的磁化。斜拉索的钢丝束包裹在填充有胶结剂浆液的高密度聚乙烯护套中,导致电缆直径达到200毫米。目前最常用的设备主要应用于细钢丝绳。另一个未解决的挑战是塔的高度不断增加。在检查过程中,检测设备必须通过固定在塔顶上的绞车连接钢丝或通过一种检测手柄(如图2)沿着电缆拉到顶部。这两种方法效率低且危险。例如,中国的苏通大桥塔高300米,最长的电缆长度为577米。将电动绞车安装到如此高的塔架上非常耗时。而且,当倾斜角度较小时,较长的牵引线可以很容易地缠绕在电缆周围,使得检查任务几乎不可能执行,特别是对于长电缆。

(a) (b)

图2 升降机检测手柄

(a)液压升降机检测手柄 (b)悬挂支架检查现场

为了解决上述两个检查问题,我们的实验室开发了一个检测机器人,其详细信息可以在参考文献中看到。在本文中,作者考虑了MFL技术,提出了圆周磁化方法并设计了一种采用此方法的在线NDT传感器。三种后处理算法应用于过滤干扰信号。本文的内容安排如下:在第2节,提出了一种基于永磁体的圆周磁化方法,分析了磁测试的等效电路。在第3节,提出了一种采用多模块传感器阵列的设备。为验证机器人传感器系统的可行性,实验结果将在第4节中讨论。为了消除信号失真并消除高频噪声,在第5节中提出并比较了三种滤波算法。最后,结论和未来的工作将在第6节中讨论。

2. 磁性传感器的原理

MFL检测技术是基于此条件:铁中的磁通密度比空气中的磁通密度强大约1000倍。因此,当样本的磁化达到接近饱和水平时,铁磁电缆中存在的裂缝将导致磁场线在缺陷点处的局部偏转。

铁磁电缆中的钢丝由具有高磁导率的碳钢构成。考虑到钢丝缺陷处的磁导率一般低于无缺陷部分,磁场将从钢丝中泄漏并且可由霍尔传感器或磁通门传感器检测到。因此,可以使用提出的方法来测试和量化电缆的缺陷。

本文选择永磁体作为励磁电源。基于MFL的电缆线测量配置(如图3)由一个铁芯,一个永磁体和一个霍尔传感器组成。等效的磁性模型电路如图3(b)所示,其中是磁动势,是铁条的磁阻,表示两个磁性对空气中的等效磁阻,是电缆表面的漏磁阻,是铁芯的磁通量,表示没有缺陷的钢缆的磁通量,是缺陷处空气中的漏磁通量,可由霍尔传感器捕获,是钢缆缺陷处的剩余磁通量。由于空气介质的导磁性弱,磁极处泄漏到外部空气的磁通很少,因此,在本节中忽略,即。根据欧姆的磁路法则,

, (1)

, (2)

, (3)

此外

(4)

其中是泄漏磁场的强度,表示其等效横截面积。

霍尔传感器的电动势是

(5)

其中是控制电流,是霍尔元件的厚度,是霍尔系数。根据公式(1)-(5),可得

(6)

根据公式(6),随增加而增加。如果材料和磁化强度的数值是相同的,电缆线裂纹的增加将导致电缆磁阻的增加。因此,的变化可以反映不同程度的电缆偏转,将随着腐蚀或断裂的增加而增加。损伤信号可以通过测试的值来获得。

(a)

(b)

图3 钢缆的磁性测试原理

- 磁测试原理(b)模型的等效磁路

1-永久磁铁对; 2-空气间隙; 3-钢缆; 4-漏磁场; 5-霍尔传感器;6-局部缺陷; 7-电缆内部磁通量; 8-铁芯。

3. 用于电缆无损检测的模块化传感器设计

缺陷信号是基于电缆磁化而创建的。因此,这种情况直接影响缺陷信号的可靠性和准确性。考虑到斜拉索非常大的直径,电缆应在圆周方向上均匀地励磁。但是,桥由不同直径的各种电缆组成。因此,可调整的励磁设备是必需的。根据这些特点,一种可以分成两部分的新型循环励磁模块提出了。每一部分由若干传感器组成。几个连接件用于将模块传感器固定在绳索攀爬机器人上,它将沿着电缆移动。

传感器单元的结构如图4所示。作为激励源,被磁体盖覆盖的永磁体放置在磁桥的两端。每个磁体盖通过两个螺栓用一对连接件固定。然后在连接件上设置一个孔和一个凹槽。该孔用于连接两个相邻的传感器单元,而凹槽用于调节连接件和磁体盖之间的相对距离。因此,操作人员可以通过调节连接螺栓的距离来改变传感器的宽度。霍尔传感器和可检测故障信号的信号调节电路位于传感器单元的中间。

多个传感器单元通过连接件连接在一起,并被调整为与花环类似的正多边形状从而以等角度包围电缆。四个传感器单元调节为正六边形以激励钢缆并同时测试故障信号(如图5)。模块化传感器可分为两部分,每部分放置一个牵引支架以将其中一个传感器单元连接至机器人。模块化传感器可以沿着电缆移动,因为它是由绳索攀爬机器人或使用两个弹性拖曳圈筒的其他牵引机构拉动的。根据电缆直径可以增加或减少传感器单元的数量。同时,连接距离可以通过开在连接件上的凹槽进行改变,以调整模块化传感器的形状。

轭铁

铁磁盖

连接件

霍尔传感器

磁性桥

连接件

滚轮

永久磁铁 magnet

图4 传感器单元结构

弹性拖曳筒

电缆

传感器单元

滚轮

图5 模块化传感器的结构

4. 机器人传感器检测系统和实验室实验

虽然机器人已经在各种工业领域发展,但是这种技术在真正桥梁的安全诊断和维护中的应用已受到重视。长期以来,桥梁检查和维护都是由现场培训的检验人员手动进行的。电缆检查任务是通过液压升降机或吊架人为地完成的,这对于小型斜拉桥来说是低效和危险的。为解决这个问题,设置了一个采用磁性模块化传感器和爬缆机器人的有缺陷电缆检测系统。

4.1 检查系统分部

检测系统包括一个爬缆机器人,模块化传感器,运动控制器,数据存储器,无线传输单元和地面监测系统。在这个系统中,具有灵活牵引装置的NDT传感器由沿电缆移动的机器人拉动(如图6)。在测试过程中,模块化传感器通过磁力被电缆吸引。为了实时监测传感器的状态,机器人的参数和电缆表面的视频通过无线传输单元传输到地面上的计算机。A/D转换后,信号收集器将信号同时传输到存储器以进一步处理。该系统如图7所示。

图6 实验室人造电缆的研究

滤波器

A/D转换器

放大器

电缆

检测

机器人

霍尔传感器

计算机和数据处理系统

编码器

图7 电缆检测系统

4.2 实验研究

直径为60毫米的聚氯乙烯管填充有直径约5毫米的钢丝组装成样品电缆,以验证模块化传感器的有效性。创建两个人造间隙(2毫米深)来模拟现场的真实裂纹。一个间隙产生于从电缆底部开始的

全文共8406字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9346],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料