英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

基于图像处理的机械零件非接触尺寸测量

摘要:针对机械零件在工业大规模生产存在传统手工测量工作量大、测量效率低的问题,提出了一种基于图像处理和机器视觉技术的实时非接触测量系统。测量系统的硬件包括光源、镜头、摄像机和计算机,测量系统采用透射照明,突出机械零件的轮廓特征。测量系统软件首先对采集到的图像进行预处理,然后进行阈值分割和边缘轮廓提取;最后,为了提高几何元素的检测精度,采用了一种基于霍夫变换算法的圆心精确定位方法,结果表明了该方法的有效性和算法在系统中的灵活可行性,提高了测量系统的效率,实现了机械零件的实时非接触测量。

关键词:机械部分 图像处理 尺寸测量 非接触式测量 霍夫变换

绪论

机械零件是组成机器的主要单位。它们在国民经济的各个领域发挥着非常重要的作用,在工业中大量生产。尺寸参数测量是机械零件制造过程中的关键环节,虽然传统的测量方法多种多样,如:卡尺,计量器,千分尺等等,这些测量方法人为操作很简单,但缺点在于工作负担很重,测量效率低,且很容易受到人为因素的影响,并不能用于实时测量,这些测量方法测量不能满足大规模生产和自动化生产的需求。因此,本文提出了一种非接触式尺寸测量系统。该系统可以实现机械零件的非接触实时尺寸测量。

基于图像处理的机械零件非接触尺寸测量是一种智能化、自动化、灵活性高的测量方法,它适用于现代制造模式和先进的制造技术。机器视觉测量技术具有精度高、快速、无接触等特点,因此本文提出了一种基于机器视觉技术和图像处理技术的高精度非接触测量方法,该方法充分利用了机器视觉技术和图像处理技术的巨大优势,提高了机械零件的生产率,保证了加工质量,促进了机械零件行业的发展与进步。

机器视觉测量技术具有传统测量不可比拟的优点。因此,近年来机器视觉测量技术在许多工业测量领域得到了广泛的应用[1]。例如田张等人基于多视觉提出的弯管空间参数的非接触式测量方法[2],这种方法可以解决测量问题,但对于大尺寸和复杂的弯管很难保证其测量精度和测量效率。帅福等人提出了基于机器视觉的光笔测量系统对大型工件进行现场测量[3],它可以解决传统的测量设备的体积巨大而不便于携带的问题,但是对现场大型工件的测量,该测量方法在系统测量精度上只能满足中等精度的要求。王忠飞等人针对薄片厚度检测的实际需求,设计并实现了基于机器视觉的薄片厚度检测系统[4]。该系统能够满足薄片厚度检测的要求。朱晓琳等人利用机器视觉技术对机器零件进行测量[5],实现一般平面曲线的测量。Kumar等人介绍了一种基于机器视觉的测量系统[6]实现了对转子表面粗糙度的测量。为了实现对圆柱工件圆度误差的测量,Ayub等人提出了一种新的测量方法,建立了一个机器视觉测量系统[7]。Gadelmawla等人设计并实现了一种机器视觉测量系统[8],它可以实现对正齿轮的几何参数的测量,并且对于小尺寸齿轮的测量可以达到较高精度。Herakovic等人提出基于机器视觉技术来测量焊接环的直径和圆度[9],通过测量结果来判断焊接环是否满足质量要求。还有K.khalili等人利用机器视觉技术,对机械工具的裂纹长度进行测量[10]。Lawrence等人成功地利用机器视觉和图像处理技术开发了一套自动测量系统[11],该系统可以实现对气缸内径的测量,但是该系统要想对气缸进行缺陷检测,就必须进一步完善,增加图像处理算法。由于法向应变是研究和评价材料力学性能的重要参数,李冠男等人开发了一种利用CCD相机测量法向应变的新方法[12],该测量系统将成像模型与机器视觉相结合,实现了法向应变的测量,不需要成像与被测平面的共面性。在下一个例子中,Fatemeh Karimirad等人提出了一种基于视觉的力测量方法[13],该方法将图像处理和机器视觉技术与人工神经网络相结合来估计施加给细胞的载荷。这种方法可以用来测量在不适合使用力传感器的地方的力。齿轮齿形测量在精密工程中具有重要意义,传统的齿轮测量方法既费时又费钱。为此,Hazrat Ali等人研究了一种基于摄像头的齿轮齿形测量系统,旨在提高齿轮齿形测量系统的安全性和可靠性。

虽然国内外使用机器视觉进行测量的实例有很多,但是基于机器视觉的自动化生产线机器零件加工测量的研究在国内外还比较少见。在机械零件的实时加工中,其尺寸是否能满足生产要求,直接影响到工件的质量和性能。因此,本文采用基于机器视觉和图像处理的非接触式测量方法,实现了机械零件尺寸参数的非接触式测量,既提高了测量效率,又降低了测量成本。通过测量结果可以判断机械零件的尺寸是否满足加工要求。

测量系统组成

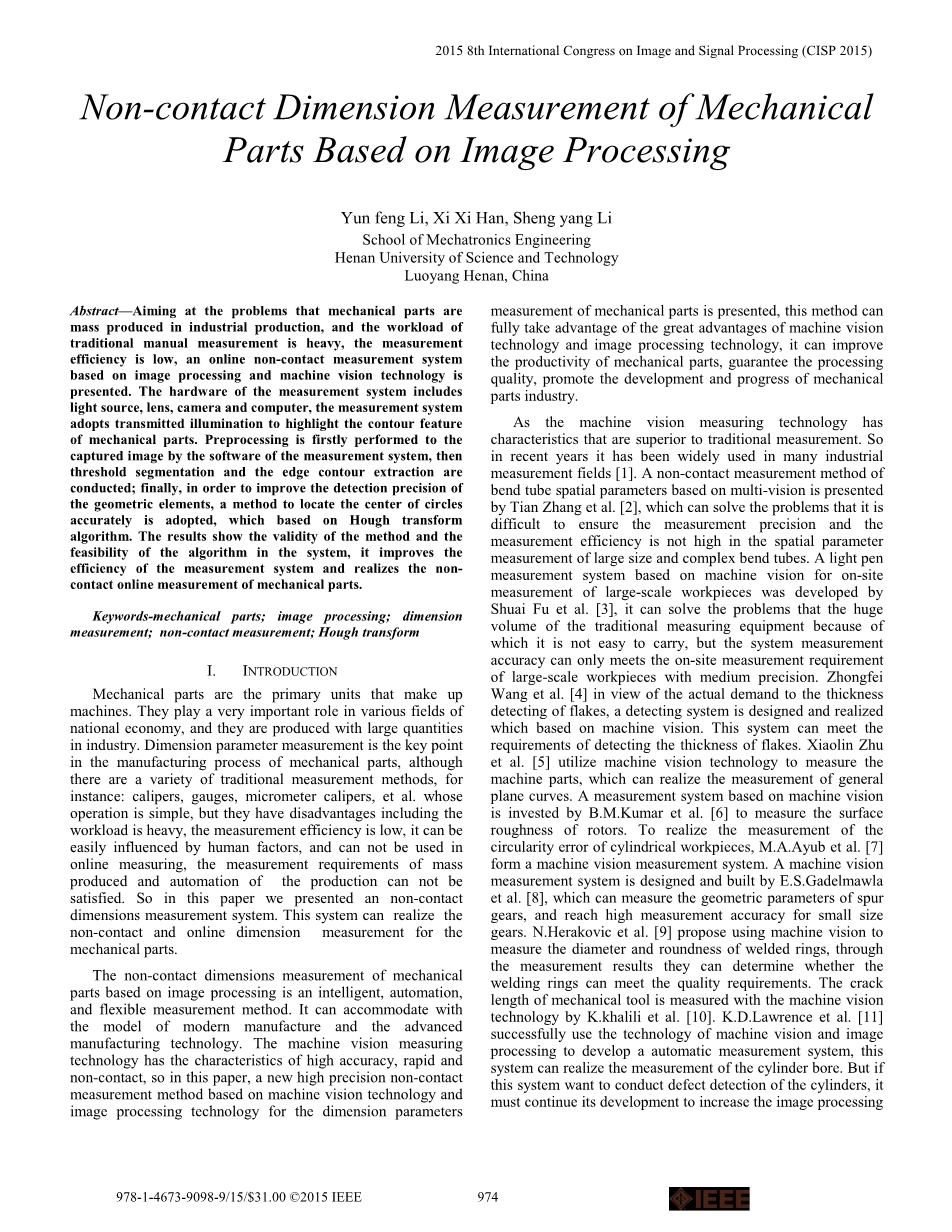

机械零件尺寸测量系统由两部分组成,即硬件系统和软件系统。硬件系统由光源、镜头、摄像机、工件传送带、图像采集卡和计算机组成。光源为测量系统提供照明,直接影响采集图像的质量;镜头和相机像人的眼睛一样完成图像信号的采集;图像采集卡的功能是将摄像机的信号传输到计算机;工件传送带是用来运送机械零件的;计算机通过图像采集卡接收输出的图像,然后进行图像处理。软件系统由图像采集、图像预处理、几何元素检测和尺寸测量等功能模块组成。由于在图像采集装置进行图形采集和图像的传输过程中不可避免地会掺杂一些无用的噪声,所以我们采集到的图像实际上与理想图像是不一样的。正因如此,图像处理是机器视觉测量系统的核心。图像捕获完成后,首先对图像进行预处理。这样我们可以减少噪音的负面影响。在本系统中,背光照明是机械零件尺寸测量系统中最理想的照明方式,因为尺寸测量只需要机械零件表面的轮廓。由于机械零件具有一定的厚度,本测量系统采用远心透镜来避免厚度的影响。测量系统组成如图1所示。

图1 测量系统组成

测量算法设计

A. 算法流程

在获得机械零件图像后,首先采用中值滤波去除噪声,然后对机械零件图像进行阈值分割,提取出测量目标的边缘。形状检测作为机械零件的重要组成部分,是该测量系统中数字图像分析的难点之一。然而,为了直接获取和测量所需要的参数,在这个测量系统中检测和测量的是机械零件上的直线和圆。霍夫变换算法一直是图像处理中检测线和圆的标准方法。但是传统的霍夫变换既慢又占用内存,如果我们使用传统的霍夫变换算法,所需计算量很大。最终决定,将改进的霍夫变换算法应用到该测量系统中,得到机械零件测量所需的几何要素。

在这个基于图像处理和机器视觉的尺寸测量系统中,测量的目标是机械零件,因为机械零件的测量主要涉及两个参数:直线和圆,所以在完成机械零件图片的图像预处理和边缘检测后,首先使用改进的霍夫变换算法检测图像上的直线和圆的几何参数,然后测量机械部分的高度,根据测得的两个几何参数之间的关系可以确认圆的直径和圆的位置。通过计算圆的坐标,我们可以得到两个相邻圆与圆心的夹角。如果角的值都是90°,我们可以得出结论,这四个小圆在机械零件上是等距的。最后根据系统标定的尺寸换算系数,得到机械零件结构元件尺寸的实测值。

B. 几何参数检测

a) 直线测量原理

基于霍夫变换的直线检测原理是将图像空间中直线上的所有点变换到参数空间中的某一点。基于霍夫变换的直线检测原理如下:

X-Y直角坐标系中直线通过点(x,y)后的斜截距参数方程为:

y=px q (1)

参数p和q分别为直线的斜率和y轴截距。

式(1)可改写为:

q=-xp y (2)

由此可见,基于霍夫变换的直线检测方法是将图像空间中的共线点映射到参数空间中的并行直线上。

b) 圆的检测原理

基于霍夫变换的圆检测原理是将图像空间中圆上的所有点变换到参数空间中的某一点。考虑到图像空间中的一个圆,可以表示为:

(x-x0)2 (y-y0)2=r02 (3)

其中,圆的半径表示圆心坐标,点为圆上的边点。

由式(3)可知,在图像空间中,圆边缘上的每个点都可以映射到abr参数空间的一个圆锥曲面上(图4)。a,b,r是参数空间中的三个变量。

(a-xi)2 (b-yi)2=r2 (4)

因此,半径为(xi,yi)的点集,中心点对应于参数空间中交点为(a0,b0,r0)的圆锥形曲面簇。

c) 中心点准确定位

霍夫变换对特征明显的图像有效,但检测精度较低,而且图像中噪声的出现会对参数空间中的峰值产生影响,从而导致圆的判定存在一定的误差。为了克服这些局限性,本文提出了一种新的基于霍夫变换的圆形几何特征的圆形检测算法,具体方法如下:

1)对机械零件图像进行边缘检测和二值化。

2)根据圆的几何特征,寻找沿梯度方向对应于参数空间的可能中心点。

3)以各累加器在参数空间中所对应的峰值作为机械零件上的圆心。

改进后的Hough变换算法中,具体是利用圆的几何特征来寻找圆心(图2):假设从圆上的任意点A开始,在d处逆时针分离为点B,连接线段AB,然后在d处分离为点C,依次类推得到线段DE和EF,重复此操作,根据圆上任意两点的中垂线必须经过中心点的几何特征,求出每一线段的中垂线,求出相邻两线段的中垂线的交点坐标作为可能的中心点值。

图2 改进的霍夫变换

设点A、B、C的坐标分别为(xA,yA)、(xB,yB)、(xC,yC),则线段AB (xP,yP)的中点坐标可由方程组得到:

同样可以得到线段BC的中点坐标Q。

将线段AB、BC的中垂线方程联立,得到:

求解(6)式,计算出交点O的坐标,并以此作为可能的中心点。采用相同的方法遍历整个圆周,取与AB相似的2n个线段,对所有线段和点完成运算后,统计相交点阵列的峰值,并以其为中心点坐标。图像中圆的半径可由圆上任意点到中心点距离的算术平均值求得,可计算为:

测量结果

机械零件尺寸测量系统的软件部分是在Visual Studio 2010平台下开发的,使用C 进行编程。机械零件尺寸测量系统的测量设备如图3所示。我们建立的硬件系统采样到的机械零件图像如图4所示。机械零件几何尺寸如图5所示。

图3 硬件部分

(a)上视图

(b)侧视图

图4 采样图像

利用改进后的霍夫变换算法,可以得到圆心坐标值。然后我们可以计算两个小圆和圆心的角度值。将这四个角全部计算出来后,就可以知道这四个小圆在我们测量的机械零件上是否均匀分布。假设Phi;3,Phi;4和Phi;5的中心坐标分别是(x3,y3),(x4,y4),(x5,y5),然后假设中心坐标与Phi;3,Phi;4和Phi;5之间的距离分别是L34, L35, L45。其计算方法如下:

用同样的方法我们可以得到L34, L35和L45,根据这三个值我们可以根据(9)式算得theta;1:

(a)上视图

(b)侧视图

图5 零件尺寸

假设theta;1开始顺时针方向其他三个角分别是theta;2,theta;3和theta;4,因为四个角中每个两个角是互补的,所以其他三个角度可以很容易地计算出来。如果所有的角都近似为直角,我们就可以得到四个小圆在机械零件上均匀分布的结论。

本测量系统是在对采集到的图像进行处理和分析的基础是上运行的。在机械零件图像中定位几何参数是测量系统对机器视觉和图像分析的一个非常普遍的要求。因此,本系统采用改进的霍夫变换算法对机械零件图像中的直线和圆进行检测。我们提出的改进的算法不同于之前的一些传统的霍夫变换算法,因为每个图像像素会产生大量必须在霍夫空间积聚的权重,所以传统的霍夫变换算法是非常缓慢的,而且计算非常复杂。我们提出的改进的霍夫变换算法非常有效,而且算法的计算复杂度并不是很高

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236145],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料