英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

广义的预测控制应用于油井的智能生产

摘要——智能井技术进入到石油生产工业的实现首次提供了在油井或者石油储藏层应用先进控制算法的机会。“智能”井是一口井配备有多个井下节流器或流量控制阀( icvs)以及能够实现井下实时数据测量,例如井内特定的压力、温度和流量。本文采用广义预测控制( GPC )到流量控制阀(icvs)中,用于自动调节 生产速率或者调节这个流动系统中的压力保持在一个特定的值。多区域、多层次的智能井案例研究表明GPC能有效地工作。当噪音和/或异常值被引入到输出数据中时这个工艺的鲁棒性得到了说明。

关键字—部分;格式;风格;造型;嵌入(关键词)。

- 前言

智能井技术是一个先进的油田生产管理系统,相比在一个传统油井中能够获得的被限定的表面测量数值,它的井下测量装置能够提供所增加的质量和数量的数据。另外井下节流器控制 (icvs)在必要时允许快速干预(或者在生产系统中变化) 。智能井技术被证明是石油工业中有重要意义的突破。近几年来300多个智能井已安装在世界各地,并且这样的装置以估计超过25%的年度复合增加率增加。但是,由于与智能井相关的复杂硬件(电缆、阀门和测量传感器)导致的费用增加必须通过更加优化的油井中碳氢化合物的生产来得到更多的回报。因此,开发可靠的先进的控制流技术并且加强从这些井中回收利润成为了石油和服务公司的重要目标。

闭环,实时优化近年来得到了关注,因为它在以上描述的那些智能井技术中得到赞美。参考文献[2],[3]和[4]介绍了多层次,自学习,油藏管理,同时[5]介绍了一种双回路的优化系统。所有这些方法采用以油藏为中心,慢速循环和以井为中心,快速循环来作为一个长期性的油藏优化和短期性的各自的油井控制。几位作者在短期控制回路中使用了模型预测控制( MPC)策略,和以调节好现场仪表在经济最优的设定点。基于油层流动物理的原理的机械模型作为预测模型。上游石油行业的经验表明,一个复杂的机械模型对于这种研究来说不总是有必要的。我们假设一个黑盒,用实际油井性能数据校准的油井性能模型能对生产进行短期控制就足够了。油藏恢复过程的长期优化还需要建立一个油藏模型。

本文将对GPC进行测试,以控制油或气井的生产过程。选择了GPC,因为它具有抗系统扰动和模型失配的鲁棒性,适合于在线计算,并能与黑箱预测模型相结合。

- 智能井简介

在过去几年,钻井和完井技术取得了显著进展,为油田开发提供了更高的成本效益。现在,技术允许钻井的复杂,多侧向和扩展到井。这种新的钻井技术 还得到了以下几点的补充:

● 隔离封隔器,将储层尽可能分隔成一系列区域 。

● 每个区域以最佳速率分开生产。 通过改变间隔控制阀( icv ),一种节流器

的流通面积。

●多个测量传感器用来提供必要的信息以便选择icv 的最佳节流设定。

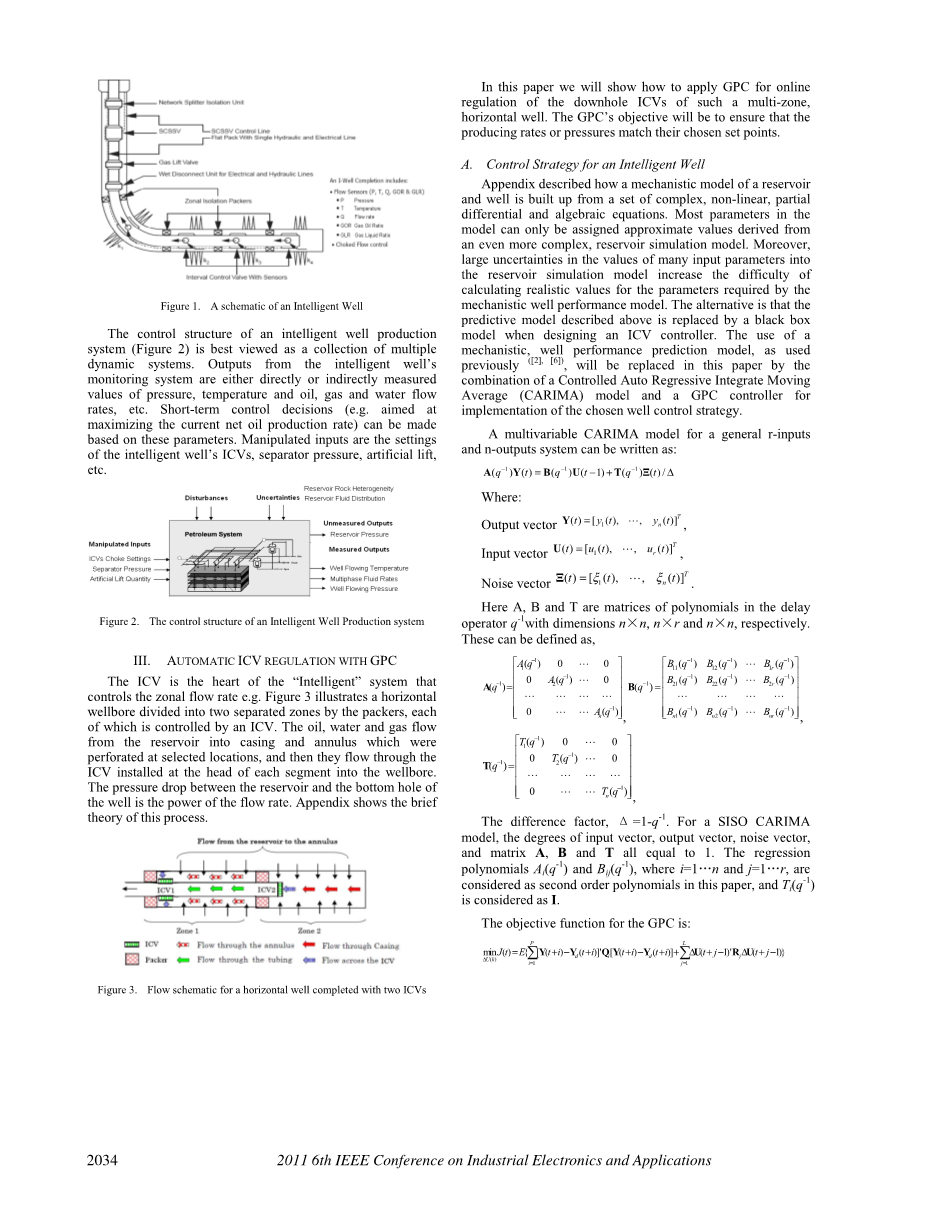

通过在分区隔离封隔器(图1)之间放置每个icv和监测装置,实现多区域流管理。这种多层的的完成工作往往被称为“智能”井。

图1 .智能井的示意图

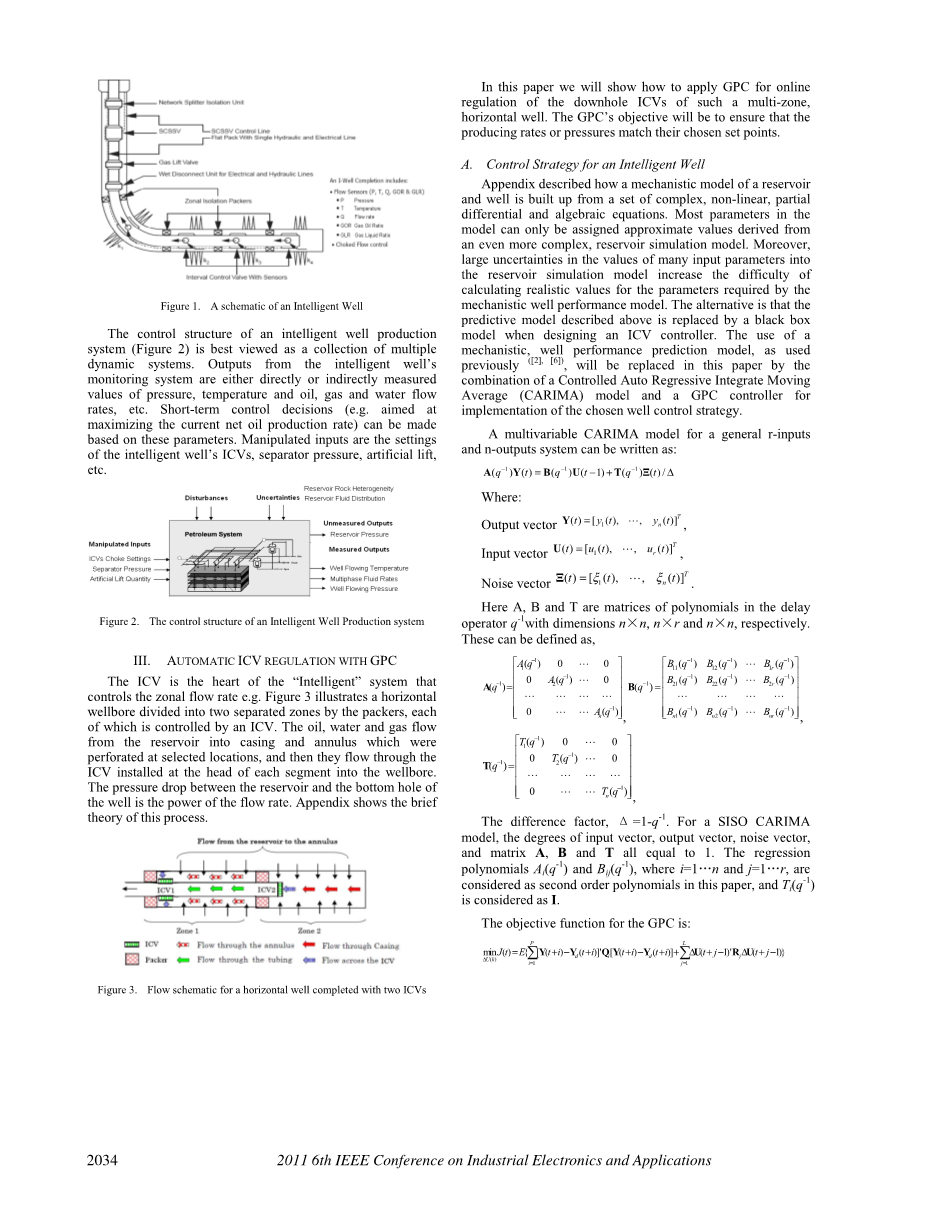

智能井生产的控制结构系统(图2)最好被视为多个动态系统的集合。来自智能井的监测系统的输出是直接或间接的压力,温度和油,气体和水流速等的测量值。可以基于这些参数进行短期控制决策(例如旨在使当前净油生产速率最大化)。被操纵的输入是设置的智能井的ICV,压力分离器,人工升高等。

图2.智能井生产系统的控制结构

- 基于GPC的自动ICV规程

ICV是控制区域流速的“智能”系统的核心。 图3表明了由封隔器分成两个分离的区域的水平井筒,每个由ICV控制。油,水和气体从储存器流入到在选定位置穿孔的套管和环筒中,然后它们流过安装在每段的头部处的ICV进入井眼。储层和井底孔之间的压降是流速的功率。 附录显示了这个过程的简要理论。

图3.使用两个ICV完成的水平井的流程示意图

在本文中,我们将展示如何应用GPC在线调节这种多区域水平井的井下ICV。GPC的目标是确保生产速率或压力与其选择的设定点匹配。

- 智能井的控制策略

附录描述了如何从一组复杂,非线性,偏微分和代数方程构建储层和井的机械模型。模型中的大多数参数只能被指定来自更复杂的油藏模拟模型的近似值。此外,在储层模拟模型中的许多输入参数的值的大的不确定性增加了计算机械井性能模型所需的参数的实际值的难度。替代方案是当设计ICV控制器时,上述预测模型被黑盒模型替代。使用机械,井性能预测模型,如以前所使用的,将在本文中由控制自动回归积分法移动平均数(CARIMA)模型和用于实现所选择的井控策略的GPC控制器的组合来替换。

用于一般r输入的多变量CARIMA模型 和n输出系统可以写成:

此处:

输出向量

输入向量

噪声向量

这里,A,B和T是延迟中的多项式的矩阵,运算符q分别具有长度ntimes;n,ntimes;r和ntimes;n。 这些可以定义为:

差异因子Delta;=1-q,对于SISO CARIMA模型,输入矢量,输出矢量,噪声矢量和矩阵A,B和T的度都等于1。回归多项式Ai(q)和Bij(q),其中i = 1...n和j = 1...r 在本文中被视为二阶多项式,并且Ti(q)被认为是I。

GPC的目标函数为:

其中,E是函数的平均值,Y是输出,U是 输入,L是控制水平,P是预测水平, 其中Lle;P。Yd(t i)是阶跃响应的参考轨迹。误差参数矩阵Qi,i=1...P和控制参数矩阵Rj,j=1...L是ntimes;n和rtimes;r对角线矩阵。Yd是基于当前输出Y(t)和设定点s获得的。

对象函数的最优解可以通过梯度下降法找到:

其中:

矩阵G,H和F可以根据Diophantine方程来计算。

储存器内存在的能量(压力)通常随着从储存器产生流体(油)而减小。因此,如果ICV流动面积保持恒定,则压力和流速通常将显示随时间的连续降低。如果希望将压力或流速值保持在ICV下游的先前选择的恒定设定点,则ICV的流动面积必须连续增加。经常采用的储层开发的替代方法是在产生油的同时将流体(水或气体)注入储层中。结果是在井眼处压力或产出的流体组成的连续变化(增加或减少)值。通过改变ICV的设置,这两个参数都可以控制给出更经济的操作。

另一个重要因素是ICV无法进行日常维护。事实上,它们应该理想地在没有注意的情况下操作井的完全经济寿命 (可能gt; 10年)。实践经验也表明了这一点 ICV的连续操作将降低其使用寿命。因此,所提出的ICV控制工作流程包括两个误差极限,以解决以最小的控制操作提供足够精确的控制的挑战。所选择的策略是使用决定控制器何时开始工作的上限误差以及指定何时达到足够的调节精度的下限误差。

图4. ICV控制器的工作流程

Eclipse是最受欢迎的油藏模拟器,被选择来提供来自井下传感器的值,将在本文中用于测试ICV的CARIMA / GPC控制的效率。相关工作流程如图4所示。将井下测量值提供给控制器的时间步长取决于其是以“正常”还是“调节”模式操作。“正常”模式下的控制器操作采用每个时间步长一或多天的长时间步长。在此期间,节流器流动面积保持不变,完整的生产系统正在慢速变化。相比之下,在“调节”模式下,节流 区域将在每个调节步骤改变。在我们的情况下,由油藏模拟器提供的井下测量数据以每个时间步长仅几分钟的间隔提供。应当注意,实际井的“调节”时间步长可能比这更长,因为它将调节油藏的特征响应时间,ICV和井的流出性能。

必须指定上限误差(设定值 - 输出)限制和下限误差。当误差大于上限误差时开始“调节”模式,并且一旦设定周期的误差的平均值小于下限误差,则系统恢复到“正常”模式。

B.模型更新

CARIMA所需的参数通过系统从输入和输出数据识别获取。以下示例的输入是ICV的节流面积,而输出是每个区域的最终液体流速。液体流速由储存器的流入性能,节流器的流动面积,排出系数和压降,产出流体的性质和井的流出性能确定。这些值将在油藏开采期间不断变化。因此,它们不能被当作CARIMA模型中的常量,因为它们需要定期更新。选择具有遗忘因子的递归最小平方(DRLS)方法以基于实时测量数据在线更新CARIMA参数,来增加最新数据的重要性并减少 旧数据随着它变化的重要性。由于GPC不在“正常模式”下计算,在线模型更新将在“正常模式”下待机,并保持工作在“调节模式”。

- 结果

- 案例研究1:多输入多输出GPC 控制器用于流量和压力控制

图5.复杂油藏模拟模型

本案例研究的井性能数据通过模拟安装在位于挪威的复杂,地质非均质稠油(19.5o API)油藏中的三区的水平井的性能而提供(图5)。模型尺寸为3900times;900times;320 ft。分为180times;45times;16个网格块。第一个和最后五个网格块是50英尺 其余的是20英尺。长在x方向,水由模型底部的数值含水层表示。水平井长3,200英尺,配备两个无限可变的ICV;其中一个分别放置在井的跟部和第二个井的中间。生产目标是将井的总液体产量和区域2和区域3压力维持在指定的设定值。决策变量或输入现在是u1,u2 和u3以及ICV1,ICV2和ICV3的节流面积(或设定值)。系统的控制变量或输出,y1,y2和y3,总液体流速,以及在ICV2和ICV3测量的压力。

总液体流速的设定点是最小的 13,100 stb / d。区域2和3的流动底孔压力(FBHP)的目标值是由图6(b)中的红线指示的设定值。对于它们的总液体流速,选择100和30 stb / d的上限和下限误差极限。从所选FBHP的允许偏差中分别选择50和20 psi的误差上限和下限。RLS模型更新进程中的遗忘因子选择为0.99。 预测水平P = 3; 控制水平L = 2; 调谐参数矩阵:Q=8I;Q=5I;Q=5I;R=0.005I;R=0.003I;R=0.003I。

图6(a)GPC的输入结果

图6.(b)GPC的输出结果

井产生的FBHP大于生产开始时的最小值; 因此总液体流量速率和压力大于设定点{红线 图6(b),7和8}。可以观察到,一旦输出中的一个下降到其设定点以下,GPC控制器开始操作。

图6显示了水平井的整个过程。 图10显示了控制器的过程流程。控制器确保输出保持大于(设定点 - 误差极限),无论设定点是否为常数。图8显示了调节周期。在ICV新设置下稳定输出所需的调节时间约为1.5小时。当GPC在“调节”模式下工作小于误差的下限时,注意观察到的调节误差。

图7. GPC的工作流程

图8. GPC的调节模式

B.案例研究2:具有噪声输入数据的GPC控制器操作

在实验过程中总是存在的干扰(噪声)和测量误差的影响通过在A节中描述的案例研究1中对测量数据增加噪声来研究。调谐参数选择为相同的值 作为A节中的参数。该增加的噪声由均匀分布的白噪声表示,均匀分布的白噪声具有零的平均值和有限的幅度,使得{| noise |高于设定点的误差上限}。

图9和图10分别示出了在井水准和调节期间的过程控制的行为。总之,除了流动稳定所需的调节时间的增加外,控制过程不受噪声的存在的影响。

调节时间随着叠加噪声变大而增加。图11显示了当设定点的噪声高于上限误差时,GPC工作效率高。这可以在图11中的325至341天的时间段期间观察到。一旦噪声的最大值变得显着大于设定点的误差极限上限,GPC控制变得无效。{最大(| noise |)gt;gt;设定点的误差上限}。这发生在341天后。 调节时间现在大于二十四小时,并且控制过程不再被认为是稳定的。

图9.具有噪声的GPC性能

图10.具有噪声的GPC调节

图11.噪声增加会破坏GPC的效率

因此,GPC的有效工作需要容许上限误差必须大于噪声的最大值。

C.案例研究3:使用ICV的GPC控制器操作 具有

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

广义的预测控制应用于油井的智能生产

杨青 戴维斯

西南石油大学电气工程与信息学院 赫瑞·瓦特大学石油工程学院

中国成都 英国爱丁堡

摘要——智能井技术进入到石油生产工业的实现首次提供了在油井或者石油储藏层应用先进控制算法的机会。“智能”井是一口井配备有多个井下节流器或流量控制阀( icvs)以及能够实现井下实时数据测量,例如井内特定的压力、温度和流量。本文采用广义预测控制( GPC )到流量控制阀(icvs)中,用于自动调节 生产速率或者调节这个流动系统中的压力保持在一个特定的值。多区域、多层次的智能井案例研究表明GPC能有效地工作。当噪音和/或异常值被引入到输出数据中时这个工艺的鲁棒性得到了说明。

关键字—部分;格式;风格;造型;嵌入(关键词)。

- 前言

智能井技术是一个先进的油田生产管理系统,相比在一个传统油井中能够获得的被限定的表面测量数值,它的井下测量装置能够提供所增加的质量和数量的数据。另外井下节流器控制 (icvs)在必要时允许快速干预(或者在生产系统中变化) 。智能井技术被证明是石油工业中有重要意义的突破。近几年来300多个智能井已安装在世界各地,并且这样的装置以估计超过25%的年度复合增加率增加。但是,由于与智能井相关的复杂硬件(电缆、阀门和测量传感器)导致的费用增加必须通过更加优化的油井中碳氢化合物的生产来得到更多的回报。因此,开发可靠的先进的控制流技术并且加强从这些井中回收利润成为了石油和服务公司的重要目标。

闭环,实时优化近年来得到了关注,因为它在以上描述的那些智能井技术中得到赞美。参考文献[2],[3]和[4]介绍了多层次,自学习,油藏管理,同时[5]介绍了一种双回路的优化系统。所有这些方法采用以油藏为中心,慢速循环和以井为中心,快速循环来作为一个长期性的油藏优化和短期性的各自的油井控制。几位作者在短期控制回路中使用了模型预测控制( MPC)策略,和以调节好现场仪表在经济最优的设定点。基于油层流动物理的原理的机械模型作为预测模型。上游石油行业的经验表明,一个复杂的机械模型对于这种研究来说不总是有必要的。我们假设一个黑盒,用实际油井性能数据校准的油井性能模型能对生产进行短期控制就足够了。油藏恢复过程的长期优化还需要建立一个油藏模型。

本文将对GPC进行测试,以控制油或气井的生产过程。选择了GPC,因为它具有抗系统扰动和模型失配的鲁棒性,适合于在线计算,并能与黑箱预测模型相结合。

- 智能井简介

在过去几年,钻井和完井技术取得了显著进展,为油田开发提供了更高的成本效益。现在,技术允许钻井的复杂,多侧向和扩展到井。这种新的钻井技术 还得到了以下几点的补充:

● 隔离封隔器,将储层尽可能分隔成一系列区域 。

● 每个区域以最佳速率分开生产。 通过改变间隔控制阀( icv ),一种节流器

的流通面积。

●多个测量传感器用来提供必要的信息以便选择icv 的最佳节流设定。

通过在分区隔离封隔器(图1)之间放置每个icv和监测装置,实现多区域流管理。这种多层的的完成工作往往被称为“智能”井。

图1 .智能井的示意图

智能井生产的控制结构系统(图2)最好被视为多个动态系统的集合。来自智能井的监测系统的输出是直接或间接的压力,温度和油,气体和水流速等的测量值。可以基于这些参数进行短期控制决策(例如旨在使当前净油生产速率最大化)。被操纵的输入是设置的智能井的ICV,压力分离器,人工升高等。

图2.智能井生产系统的控制结构

- 基于GPC的自动ICV规程

ICV是控制区域流速的“智能”系统的核心。 图3表明了由封隔器分成两个分离的区域的水平井筒,每个由ICV控制。油,水和气体从储存器流入到在选定位置穿孔的套管和环筒中,然后它们流过安装在每段的头部处的ICV进入井眼。储层和井底孔之间的压降是流速的功率。 附录显示了这个过程的简要理论。

图3.使用两个ICV完成的水平井的流程示意图

在本文中,我们将展示如何应用GPC在线调节这种多区域水平井的井下ICV。GPC的目标是确保生产速率或压力与其选择的设定点匹配。

- 智能井的控制策略

附录描述了如何从一组复杂,非线性,偏微分和代数方程构建储层和井的机械模型。模型中的大多数参数只能被指定来自更复杂的油藏模拟模型的近似值。此外,在储层模拟模型中的许多输入参数的值的大的不确定性增加了计算机械井性能模型所需的参数的实际值的难度。替代方案是当设计ICV控制器时,上述预测模型被黑盒模型替代。使用机械,井性能预测模型,如以前所使用的,将在本文中由控制自动回归积分法移动平均数(CARIMA)模型和用于实现所选择的井控策略的GPC控制器的组合来替换。

用于一般r输入的多变量CARIMA模型 和n输出系统可以写成:

此处:

输出向量

输入向量

噪声向量

这里,A,B和T是延迟中的多项式的矩阵,运算符q分别具有长度ntimes;n,ntimes;r和ntimes;n。 这些可以定义为:

差异因子Delta;=1-q,对于SISO CARIMA模型,输入矢量,输出矢量,噪声矢量和矩阵A,B和T的度都等于1。回归多项式Ai(q)和Bij(q),其中i = 1...n和j = 1...r 在本文中被视为二阶多项式,并且Ti(q)被认为是I。

GPC的目标函数为:

其中,E是函数的平均值,Y是输出,U是 输入,L是控制水平,P是预测水平, 其中Lle;P。Yd(t i)是阶跃响应的参考轨迹。误差参数矩阵Qi,i=1...P和控制参数矩阵Rj,j=1...L是ntimes;n和rtimes;r对角线矩阵。Yd是基于当前输出Y(t)和设定点s获得的。

对象函数的最优解可以通过梯度下降法找到:

其中:

矩阵G,H和F可以根据Diophantine方程来计算。

储存器内存在的能量(压力)通常随着从储存器产生流体(油)而减小。因此,如果ICV流动面积保持恒定,则压力和流速通常将显示随时间的连续降低。如果希望将压力或流速值保持在ICV下游的先前选择的恒定设定点,则ICV的流动面积必须连续增加。经常采用的储层开发的替代方法是在产生油的同时将流体(水或气体)注入储层中。结果是在井眼处压力或产出的流体组成的连续变化(增加或减少)值。通过改变ICV的设置,这两个参数都可以控制给出更经济的操作。

另一个重要因素是ICV无法进行日常维护。事实上,它们应该理想地在没有注意的情况下操作井的完全经济寿命 (可能gt; 10年)。实践经验也表明了这一点 ICV的连续操作将降低其使用寿命。因此,所提出的ICV控制工作流程包括两个误差极限,以解决以最小的控制操作提供足够精确的控制的挑战。所选择的策略是使用决定控制器何时开始工作的上限误差以及指定何时达到足够的调节精度的下限误差。

图4. ICV控制器的工作流程

Eclipse是最受欢迎的油藏模拟器,被选择来提供来自井下传感器的值,将在本文中用于测试ICV的CARIMA / GPC控制的效率。相关工作流程如图4所示。将井下测量值提供给控制器的时间步长取决于其是以“正常”还是“调节”模式操作。“正常”模式下的控制器操作采用每个时间步长一或多天的长时间步长。在此期间,节流器流动面积保持不变,完整的生产系统正在慢速变化。相比之下,在“调节”模式下,节流 区域将在每个调节步骤改变。在我们的情况下,由油藏模拟器提供的井下测量数据以每个时间步长仅几分钟的间隔提供。应当注意,实际井的“调节”时间步长可能比这更长,因为它将调节油藏的特征响应时间,ICV和井的流出性能。

必须指定上限误差(设定值 - 输出)限制和下限误差。当误差大于上限误差时开始“调节”模式,并且一旦设定周期的误差的平均值小于下限误差,则系统恢复到“正常”模式。

B.模型更新

CARIMA所需的参数通过系统从输入和输出数据识别获取。以下示例的输入是ICV的节流面积,而输出是每个区域的最终液体流速。液体流速由储存器的流入性能,节流器的流动面积,排出系数和压降,产出流体的性质和井的流出性能确定。这些值将在油藏开采期间不断变化。因此,它们不能被当作CARIMA模型中的常量,因为它们需要定期更新。选择具有遗忘因子的递归最小平方(DRLS)方法以基于实时测量数据在线更新CARIMA参数,来增加最新数据的重要性并减少 旧数据随着它变化的重要性。由于GPC不在“正常模式”下计算,在线模型更新将在“正常模式”下待机,并保持工作在“调节模式”。

- 结果

- 案例研究1:多输入多输出GPC 控制器用于流量和压力控制

图5.复杂油藏模拟模型

本案例研究的井性能数据通过模拟安装在位于挪威的复杂,地质非均质稠油(19.5o API)油藏中的三区的水平井的性能而提供(图5)。模型尺寸为3900times;900times;320 ft。分为180times;45times;16个网格块。第一个和最后五个网格块是50英尺 其余的是20英尺。长在x方向,水由模型底部的数值含水层表示。水平井长3,200英尺,配备两个无限可变的ICV;其中一个分别放置在井的跟部和第二个井的中间。生产目标是将井的总液体产量和区域2和区域3压力维持在指定的设定值。决策变量或输入现在是u1,u2 和u3以及ICV1,ICV2和ICV3的节流面积(或设定值)。系统的控制变量或输出,y1,y2和y3,总液体流速,以及在ICV2和ICV3测量的压力。

总液体流速的设定点是最小的 13,100 stb / d。区域2和3的流动底孔压力(FBHP)的目标值是由图6(b)中的红线指示的设定值。对于它们的总液体流速,选择100和30 stb / d的上限和下限误差极限。从所选FBHP的允许偏差中分别选择50和20 psi的误差上限和下限。RLS模型更新进程中的遗忘因子选择为0.99。 预测水平P = 3; 控制水平L = 2; 调谐参数矩阵:Q=8I;Q=5I;Q=5I;R=0.005I;R=0.003I;R=0.003I。

图6(a)GPC的输入结果

图6.(b)GPC的输出结果

井产生的FBHP大于生产开始时的最小值; 因此总液体流量速率和压力大于设定点{红线 图6(b),7和8}。可以观察到,一旦输出中的一个下降到其设定点以下,GPC控制器开始操作。

图6显示了水平井的整个过程。 图10显示了控制器的过程流程。控制器确保输出保持大于(设定点 - 误差极限),无论设定点是否为常数。图8显示了调节周期。在ICV新设置下稳定输出所需的调节时间约为1.5小时。当GPC在“调节”模式下工作小于误差的下限时,注意观察到的调节误差。

图7. GPC的工作流程

图8. GPC的调节模式

B.案例研究2:具有噪声输入数据的GPC控制器操作

在实验过程中总是存在的干扰(噪声)和测量误差的影响通过在A节中描述的案例研究1中对测量数据增加噪声来研究。调谐参数选择为相同的值 作为A节中的参数。该增加的噪声由均匀分布的白噪声表示,均匀分布的白噪声具有零的平均值和有限的幅度,使得{| noise |高于设定点的误差上限}。

图9和图10分别示出了在井水准和调节期间的过程控制的行为。总之,除了流动稳定所需的调节时间的增加外,控制过程不受噪声的存在的影响。

调节时间随着叠加噪声变大而增加。图11显示了当设定点的噪声高于上限误差时,GPC工作效率高。这可以在图11中的325至341天的时间段期间观察到。一旦噪声的最大值变得显着大于设定点的误差极限上限,GPC控制变得无效。{最大(| noise |)gt;gt;设定点的误差上限}。这发生在341天后。 调节时间现在大于二十四小时,并且控制过程不再被认为是稳定的。

图9.具有噪声的GPC性能

图10.具有噪声的GPC调节

图11.噪声增加会破坏GPC的效率

因此,GPC的有效工作需要容许上限误差必须大于噪声的最大值。

C.案例研究3:使用ICV的GPC控制器操作 具有

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141509],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料