英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

提高电液伺服系统动态刚度的新方法

2、白yanhong1,权龙1,*先进的传感器和教育部,太原理工大学,太原030024智能控制系统1个重点实验室,太原科技大学电子信息工程学院中国2,太原030024,中国 2012年10月17日收到;2013年3月5日修订;接受2013年6月26日 目前关于提高刚度的研究主要集中在控制理论的应用上。但闭环液压控制系统中的控制器仅在控制位置偏离后才起作用,因此控制动作滞后。因此,采用先进的控制算法,不能明显改善动力抗扰力和动载刚度的动态性能。本文分析了在外加荷油突然外力载荷作用下保持活塞位置不变的基本原理。在此基础上,提出了采用流量前馈补偿提高电液位置伺服系统动刚度的概念。提出了一种采用双伺服阀实现流量前馈补偿的方案,在常规电液伺服系统中增加了另一个快速响应伺服阀,并专门用于补偿负荷冲击所造成的压缩油量。两个阀并联布置,共同控制气缸。在此基础上,推导出了流量补偿模型,通过该模型可以计算出阀门脉冲指令信号幅值和宽度的乘积。通过分析和仿真,得出了脉冲信号幅度和宽度的确定规则。利用所提出的方案,进行了在不同位置的不同力变化的仿真和实验。仿真和实验结果表明,最大动态位置偏差和缩短沉降时间,系统对负载力冲击的动态性能有很大改善。也就是说,系统的动态载荷刚度明显提高。提出了一种能有效改善电液伺服系统动态刚度的新方法。

关键词:电液伺服系统,流量前馈补偿,动负荷刚度,双阀驱动

1引言

在电液伺服系统中,负载力大的情况下,为了提高成品率,减少因冲击引起的设备振动,不仅要求高的稳态控制精度,而且要求高的动态负荷刚度。让我们来考虑在轧钢厂的液压压下系统。加工钢的轧辊承受大的负荷变化或扰动。当钢条靠近轧辊时,轧辊是空的。然而,当杆接合在轧辊中时,轧辊上的载荷立即增大到较大的值。因此,在液压压下系统中施加相当大的突然力载荷变化,导致液压致动器的活塞位置严重偏离期望的点。加上其较高的行驶速度,钢板的头部长度超过允许误差相当大,从而导致高的故障产品率。而且,这个对整个轧机设备施加更大的影响,这会导致系统振动,从而缩短设备寿命。亚琛工业大学流体动力传动与控制研究所的研究人员致力于通过改变系统结构来增加动态负载刚度。他们在液压缸活塞杆上安装一个压电致动器,专门用来产生反作用力以平衡外力[ 1—2 ]。他们还开发了一种混合阀,其中套筒由压电致动器驱动[3 ]。在阀芯和套筒方向相反的情况下,阀的动态特性可以在阀开度小的范围内得到改善。在位置控制系统中采用了这种混合阀,提高了动刚度。然而,采用上述方法,在一定条件下,可以提高动刚度。由于压电致动器的有限的驱动力,第一个只能用于小的负载力情况。二是阀的结构复杂,特别是在大流量情况下。更多的研究工作,提高性能对力扰动的重点是使用不同的控制方法,如滑模控制(4 - 5),自适应控制〔6—8〕,改进的PID〔9—11〕,模糊控制〔12〕,稳健性控制〔13—15〕等。无论采用哪种控制理论,本质上都是通过增加开环直流增益来提高控制精度和负载刚度。众所周知,液压系统的低刚度是由于油的压缩性。当在系统上施加突然的力变化时,油将被压缩,并且会产生位置偏差。为了使系统恢复到期望的位置,必须对压缩的油量进行充电。但是对于闭环控制系统来说,由于误差的限制,很难在短时间内以有限的增益充油。因此,采用先进的控制算法难以明显改善系统的抗扰性能和动载刚度。本文基于电液位置伺服系统低刚度的基本原理,提出了采用流动前馈补偿提高动刚度的概念。提出了一种采用双阀的实现方案,并通过仿真和实验验证了该方案的有效性。

2采用双阀驱动方案的刚度改进原理

2.1流量补偿原理

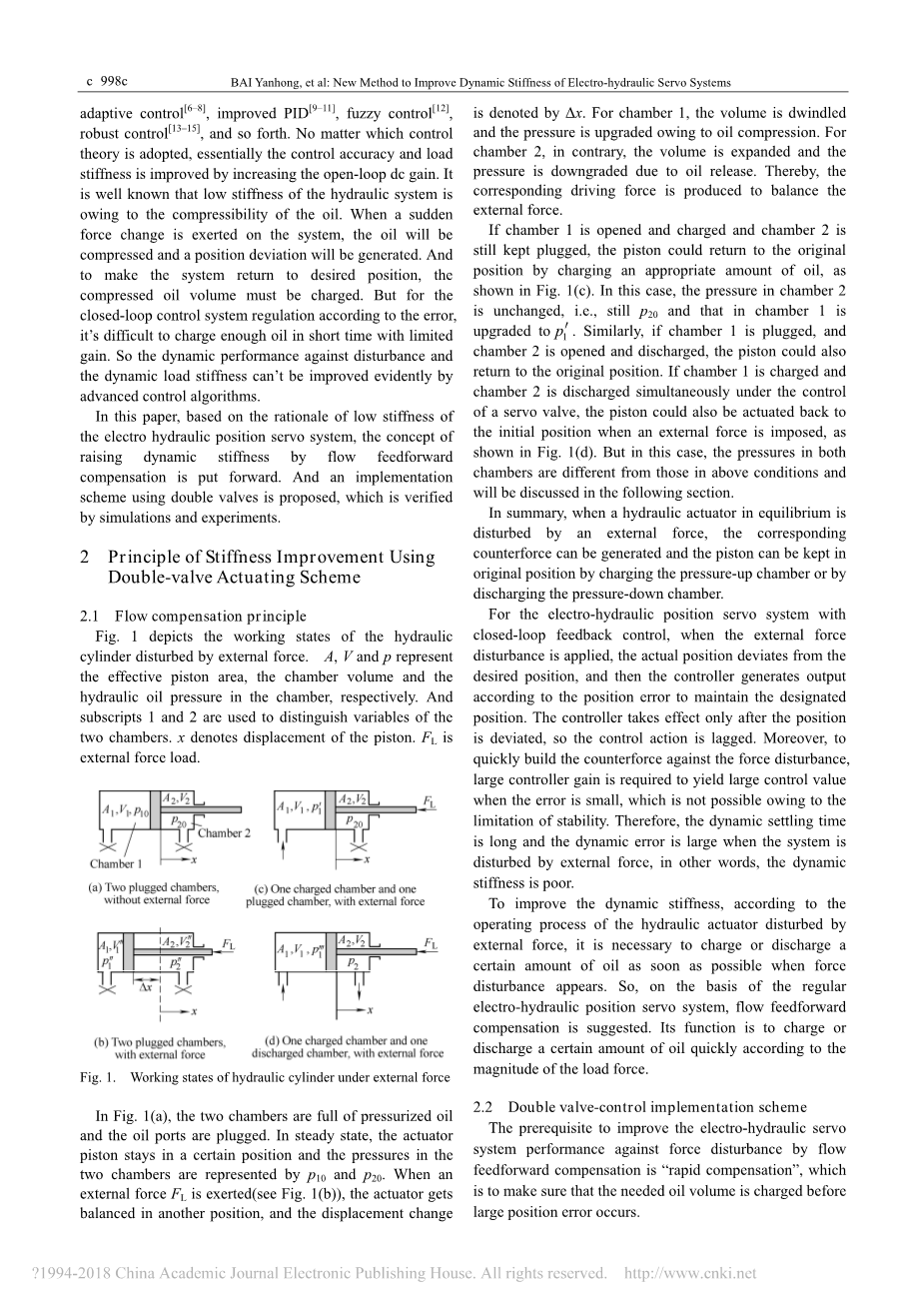

图1描述了受外力扰动的液压缸的工作状态。A、V和P分别表示有效的活塞面积、腔室容积和腔室中的液压油压力。下标1和2用于区分两个腔室的变量。X表示活塞的位移。FL是外力载荷。图1。液压缸在外力作用下的工作状态 在图1(a)中,两个腔室充满了加压油并堵塞了油口。在稳定状态下,致动器活塞保持在一定位置,两个腔室中的压力由P10和P20表示。当施加外力FL时(参见图1(b)),致动器在另一位置平衡,位移变化。 对于室1,体积缩小,由于油压而压力升高。相反,对于腔室2,体积膨胀,并且由于油的释放而降低压力。由此,产生相应的驱动力以平衡外力。如果腔室1被打开和充电,并且腔室2仍然保持堵塞,则活塞可以通过充电适当的油量回到原来的位置,如图1(c)所示。在这种情况下,腔室2中的压力不变,即仍然是P20,而在腔室1中的压力被提升到1 P美分。类似地,如果腔室1被堵塞,并且腔室2被打开和排出,活塞也可以返回到原始位置。如果腔室1被充电并且腔室2在伺服阀的控制下同时排出,则活塞也可以在施加外力时被驱动回到初始位置,如图1(d)所示。但在这种情况下,两个腔室中的压力与上述条件不同,将在下面的章节中讨论。综上所述,当平衡的液压致动器受到外力干扰时,可以产生相应的反作用力,并且通过增压室或通过卸压室来将活塞保持在原来的位置。对于闭环反馈控制的电液位置伺服系统,当施加外力扰动时,实际位置偏离所期望的位置,然后控制器根据位置误差产生输出以维持指定位置。控制器仅在位置偏离后才起作用,因此控制动作滞后。此外,为了快速建立对力扰动的反作用力,需要大的控制器增益以在误差小的情况下产生大的控制值,这是由于稳定性的限制而不可能的。因此,当系统受到外力干扰时,动态沉降时间长,动态误差大,即动刚度差。为了提高动刚度,根据受外力扰动的液压作动器的工作过程,当出现力扰动时,必须尽快充入或排出一定量的油。因此,在常规电液位置伺服系统的基础上,提出了流量前馈补偿。它的作用是根据载荷的大小快速地对一定量的油进行充放电。 2.2双阀控制执行方案是通过流量前馈补偿改善电液伺服系统性能以克服力扰动的先决条件是“快速补偿”,以确保在大位置误差之前需要的油量被充电。

图2示出了MOOG阀D634和D765的阶跃响应曲线。在我们的研究中,选择阀D634和D765的额定流量分别为100 L/min和38 L/min,全阀开启和额定压力下降3.5 MPa。从图2中我们可以看到:当20升/分钟流量通过两个阀在压降3.5 MPa时,D634的响应时间(总行程的20%)为约7毫秒,而D765(总行程的52.5%)小于1.5 ms。在小流量的情况下,它比快响应阀D765长得多。在这种情况下,D634不能满足“快速补偿”的要求,而D765可以用于流量前馈补偿。

图2。伺服阀阶跃响应

但由于其额定流量小,D765型快速响应阀不能取代位置伺服系统中常用的大流量伺服阀。为提高液压系统的性能,本课题组提出的双阀控制方案已获授权。〔16〕。在此基础上,采用该方案实现了流量前馈补偿,在常规电液位置控制系统中增加了流量补偿的快速响应阀。图3示出了具有流量补偿的双阀控制液压位置伺服系统的示意图。该系统主要由三部分组成:位置闭环控制、流量前馈补偿和力负载补偿。

图3。双阀控制电液位置伺服系统流量补偿原理

补偿伺服阀是专门用来控制补偿油流量的,与主伺服阀并联布置。其命令信号由补偿模型确定,这将在下一节中详细讨论。位置闭环控制采用比例控制算法。用这种简单的控制算法,不能减小由负载力引起的稳态误差。为了提高控制精度,采用了力负载前馈补偿器。补偿器的输出是阀产生的控制值UF所需的反作用力以平衡力负载,它被加到主阀的指令信号上。通过实验数据拟合,可以很容易地得到力载荷补偿模型。

2.3 测试

根据图3所示的双阀控制原理建立测试装置,建立测试装置并在图4中示出其原理图。该系统由电液伺服系统和力加载系统两部分组成,主要由主动缸、加载缸、三个伺服阀、两个液压泵、四个压力传感器、位移传感器、dSPACE板(DS103)和工控机(IPC)组成。两个气缸具有相同的参数,具有63毫米活塞直径,45毫米活塞杆直径和400毫米总行程。阀1和3都是普通比例阀(MOOG D634),而阀2是一种快速响应伺服阀(MOOG D765)。

3流量补偿模型

首先讨论了仅采用流量前馈控制的简单情况下的补偿模型。在此基础上,推导了反馈控制和前馈控制两种情况下的补偿模型。

3.1例

对于致动器的一个腔室被堵塞,另一个由伺服阀控制的情况下,活塞位置可以在外力作用下保持不变,见图1(c)。对于这个简单的情况,我们首先分析所需的充油量,然后确定补偿阀的指令信号。

假设从图1(a)到图1(c)的腔室1的体积变化是delta;V1。从图1(a)和图1(c)可以得到以下表达式:

A1P1'-A2P20=FL; (1)

A1P10-A2P20=0;

对于密封室1,通过减小其体积并压缩油,压力可以从10 P升至1 P美分。活塞位移偏差delta;x符合公式

(2)

缩小的体积可以表示为

(3)

其中等于油的体积模量。腔室1中的压力也可以通过在不改变体积的情况下增压高压油从10P升级到1 P(见图1(C))。在这种情况下,腔室1中的油可分为两部分:压缩油和带电油。带电油体积等于Eq.(3)表示的缩小体积delta;V1。从等式(1),可以导出以下方程: (4)

将等式(4)代入Eq.(3)中,得到

(5)

Eq.(5)是计算在外力作用下需要充入腔室以保持活塞位置不变的油量的公式。伺服阀的控制信号将delta;V1的油量充入室1。为了满足快速补偿的要求,将脉冲信号作为阀门的指令信号。信号的幅值和宽度分别用UV和delta;T表示。伺服阀的端口A与腔室1相连,因此其流量方程可以表示为

(6)

因此,通过a腔的油量是

(8)

如果忽略了1号室压力的波动和供给压力的sP,则1号室压力保持在1P分,以eq代替。(8)进入eq。(七)收益

(9)

1号室的油量等于流经A口的油量

(10)

将Eq(5)和Eq(9)转换为Eq(10),可以推断出脉冲命令信号的振幅v U和宽度t之间的关系。

(11)

就像在推动力的情况下,在拉力L(0) F lt;,室1被塞住,室2被伺服阀控制。阀门的端口B与室2相连。振幅之间的关系U和v的宽度t脉冲控制信号可以推导出类似如下: (12)

其中2 pcent;表示与外部拉力的稳态压力室2 L F。Eq.(11)和Eq.(12)表明,对于给定的外力,阀脉冲命令信号的振幅和宽度的乘积是一个常数。

3.2流补偿模型

图3所示的电液伺服系统的流量补偿模型,当施加外力时,不仅是流量前馈补偿作用,而且反馈控制作用。另外,两个腔室同时由补偿阀控制。因此,Eq.(11)和Eq.(12)需要修改。

图1(d)是为了说明两个腔室由伺服阀控制的情况。当室1被充电来升级它的压力以拒绝外力时,腔2将被释放,它的压力将会降低。所以稳态压强2p小于20p。与控制一个腔室的情况相比,减少了室1的压力增量,降低了负荷力,降低了充油量。和稳态压力1 pcent;cent;cent;小于1 pcent;。在这种情况下,力平衡方程变成

再这样

1号室的充油量变为。

此外,由于受力载荷引起的位置偏差,闭环位置控制也通过主伺服阀采取动作。因此,与图1(d)系统相比,对于图4所示的系统,应减少对室1的补偿油量,即

引入系数(0 1)lt; lt;,Eq。(16)可以表示为

此外,在补偿阀的充油过程中,室1的压力不会保持不变。但其价值随低于1 plsquo;rsquo;lsquo;高于1 pcent;cent;cent;,所以平均值可视为1 prsquo;lsquo;rsquo;约。因此,假设室1中的压力保持恒定1 plsquo;rsquo;lsquo;是合理的。取代1与1 p prsquo;lsquo;rsquo;Eq。(11)

将Eq.(18)代入Eq.(17),我们有

同样,Eq.(12)可以修改为

0 1,lt; lt;和2 prsquo;rsquo;rsquo;代表的稳态压力室与外部拉力2 L F。(19)和Eq。(20)说明振幅的乘积v U和宽度t阀的脉冲控制信号取决于外力大小和活塞的位置。

3.3模拟

采用AMESim和Simulink协同仿真技术。根据试验装置,在AMESim中建立了两个阀门和液压加载系统的液压伺服系统模型,如图5所示。图5中的控制器单元是AMESim和Simulink之间的一个接口,它可以产生阀门的控制信号。液压系统模型的参数与试验系统的参数一致,其中有些参数列示如下。气瓶两端的死体积为100平方厘米。移动的总质量是200公斤。粘性摩擦系数为10kn /(m·s-1)。供应压力为15 MPa。油体积模量为1200 MPa。pipe1的长度为2.5 m,管道2的长度为2.0 m。pipe1和管道2的内径为18 mm。比例因子的位置控制器是10 m-1和。此外,在图5所示的AMESim中,液压加载系统可以被力单元所代替。

图5 AMESim之中的液压伺服系统

从图6和图7可以看出,流量补偿的最大动态位置偏差比无流补偿的最大动态位置偏差要小得多。可以看出,图6中的位移响应曲线比图7中的波动更剧烈。主要原因是系统

全文共9009字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14961],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料