英语原文共 9 页

多轴螺旋齿轮传动的有限元动态分析: 建模与实验

M. Kubur(The University of Toledo,Toledo, OH 43606)、A. Kahraman(The Ohio State University,Columbus, OH 43210)、D. M. Zini、K. Kienzle(General Motors Gear Center,Wixom, MI 48393)

本文提出了由N根柔性轴形成的多轴螺旋齿轮减速器的动力学模型。该模型由轴结构有限元模型和螺旋齿轮副三维离散模型组成。模型中还包括轴承和轴承座的挠度。利用特征值解和模态求和技术对系统的自由和强迫振动进行了预测,给出螺旋齿轮轴承系统的实验研究结果, 以验证该模型。结果表明, 在激发模式和动态传输误差形式的强迫响应方面, 预测与实验数据吻合较好。本文还研究了由三轴组成的实例系统的强迫振动, 以证明一些关键系统参数的影响。[DOI: 10.1115/1.1760561]

- 介绍

齿轮系统的动态分析对于描述任何齿轮传动系统的噪声和耐久性特性来说都是必不可少的。在动态条件下, 作用在齿轮上的力被放大, 从而产生更大的动态载荷和应力, 从而有可能降低齿轮的疲劳寿命。此外, 由于动态特性而产生的高频交变力被传递到辐射表面, 形成结构齿轮噪声的激励。因此, 需要一个预测振动振幅和动力的动态模型来评估给定的齿轮系统的噪声和耐久性, 并确定和实现这两个问题的潜在解决方案。

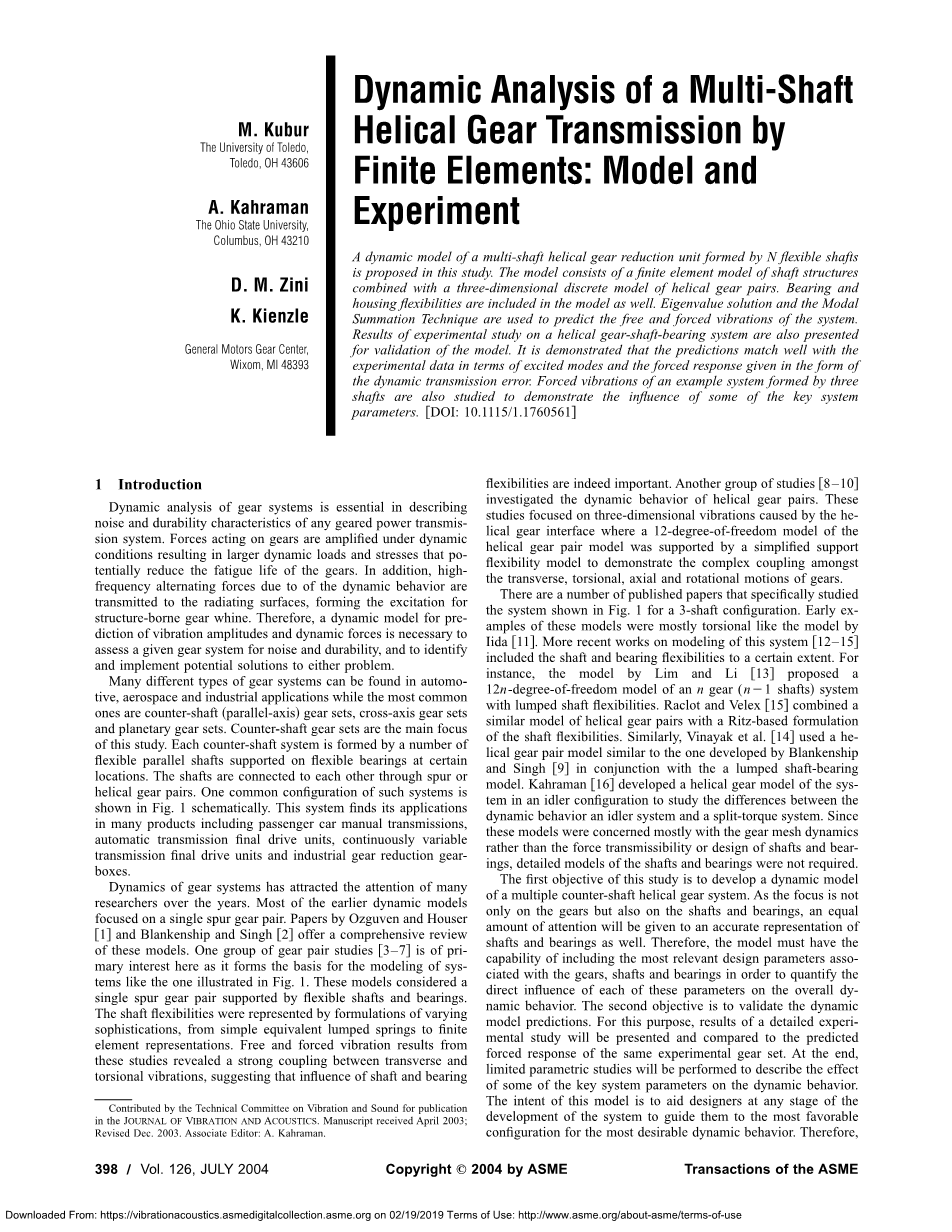

许多不同类型的齿轮系统都可以在汽车、航空航天和工业应用中找到, 而最常见的是对称轴 (平行轴) 齿轮组、交叉轴齿轮组和行星齿轮组。平行轴齿轮组是本研究的重点。每个平行轴齿轮系统都是由多个被某些位置上的柔性轴承支撑的柔性平行轴组成的。轴间通过直齿或螺旋齿轮副相互连接。此类系统的一个常见配置如图1所示。该系统在乘用车手动变速器、自动变速器、无级变速器和工业齿轮减速机等多个产品中得到了应用。

多年来, 齿轮系统的动力学引起了许多研究人员的关注。早期的大多数动态模型都集中在单直齿齿轮副上。Ozguven and Houser的论文 [1]和Blankenship and Singh的研究[2]对这些模型做了一个全面的回顾。 一对齿轮副的研究[3-7]是研究人员最感兴趣的, 因为它构成了系统建模的基础, 如图1所示。这些模型主要考虑由柔性轴和轴承支撑的单个直齿齿轮副。轴的灵活性是由不同的复杂的公式来表示的,包括从简单的等效集中弹簧到有限元表示。这些研究的自由和强迫振动结果表明横向和扭转振动之间存在强耦合, 这表明轴和轴承灵活性的影响确实很重要。另一组研究[8-10]研究螺旋齿轮副的动态表现。这些研究的重点是螺旋齿轮接口引起的三维振动, 其中一个12自由度模型的螺旋齿轮副模型由一个简化的支持灵活性模型支持, 以证明齿轮的横向、扭转、轴向和旋转运动之间的复杂关系。

有一些已发表的论文专门研究了图1所示的3轴装置。这些模型的早期例子主要是由Iida [11]建立的扭转模型。该系统最新的建模工作 [12-15] 在一定程度上包括轴和轴承的挠度。例如, Lim 和 Li 的模型 [13]提供了一个具有集中轴挠度的N齿轮 (N-1轴)系统的12自由度模型。Raclot 和 Velex的研究[15]把类似模型的螺旋齿轮副和轴的挠度Ritz公式结合起来,同样, Vinayak 等人 [14]使用一个类似Blankenship 和 Singh[9] 开发的螺旋齿轮副模型与集中轴轴承模型做分析。Kahraman 的研究[16]建立了一个在惰轮系统里的螺旋齿轮模型, 以研究惰轮系统和分扭矩系统之间的差异动态行为。由于这些模型主要涉及齿轮啮合动力学, 而不是轴和轴承的力传递性或设计, 因此不需要轴和轴承的详细模型。

图一

本研究的第一个目的是建立多轴螺旋齿轮系统的动力学模型。由于重点不仅在齿轮上, 还在轴和轴承上, 因此一部分的注意力也将用来分析轴和轴承的表现。因此, 模型必须具有与齿轮、轴和轴承相关的最相关的设计参数, 以便量化这些参数对整体动态行为的直接影响。本研究的第二个目标是验证动态模型预测。为此, 本文将详细介绍实验研究的结果, 并与同一实验齿轮组的预测强迫反应进行比较。最后, 将进行有限的参数研究, 以描述一些关键系统参数对动态行为的影响。此模型的目的是帮助设计人员在系统开发的任何阶段, 引导他们为最理想的动态行为提供最合理的配置。因此, 作为计算机辅助设计工具, 模型必须尽可能通用, 以分析不同的系统和配置。

-

动态模型

- 模型功能和假设

本研究将提出图1所示系统的耦合三维 (横向-旋转-轴向) 模型。该研究将针对N轴最常见的情况:通过2(N-1)个齿轮形成的(N-1)的齿轮网格相互连接, 而大多数汽车和工业应用系统中最多包含四个轴(Nlt;4)。该模型必须是通用的, 包括: (1) 螺旋齿轮和轴在所有可能方向 (横向, 扭转, 轴和旋转)的振动 (2) 任意几何形状的任意数量的轴, 包括可变直径轴, 实体轴或空心轴 (3) 安装在轴上的任何联轴器、飞轮、链轮和其他惯性力, 包括驱动单元和负载上的惯性力, (4)在特定位置支撑轴的任何类型的滚动轴承的数量。

该模型是基于研究[5] 的作者之一开发的现有的齿轮转子动力学模型。该模型以前考虑了双轴单齿轮副系统的耦合直齿轮轴轴承动力学。将直齿副的集中质量模型与轴的有限元模型相结合, 预测了静态传动误差激励引起的自然模态响应和强迫响应。作为这个早期模型的延伸, 这里提出的模型增加了轴的轴和旋转运动, 也增加了如图1所示的由N轴组成的螺旋齿轮系统。该模型的设计将使任何基本布局相同的系统都可以用此进行分析,以允许参数化设计敏感性研究。

假设所提出的模型动态行为是线性的,因为由于齿轮的反冲和轴承间隙引起的轴分离而产生的任何非线性效应都可以被认为是忽略不计的。据报道, 这是一个有效的假设, 特别是对于中等负荷或高接触比的螺旋齿轮副[17] 和预加载的滚动轴承[18,19],研究也忽略了时变的影响, 如由于交替数量的齿轮副在接触时引起的齿轮啮合刚度的波动。虽然直齿齿轮的齿轮啮合刚度波动足够大, 足以引起参数共振 [20], 但对于高接触比的螺旋齿轮副, 齿轮啮合刚度波动要小得多。轴承刚度波动也存在, 因为在加载区的滚动元件的数量波动[21]也可以被假定为忽略不计。 这两个关键假设 (无齿分离和时变接触刚度) 的有效性将在第3节中通过使用螺旋齿轮轴承系统获得的实验数据来证明。

这里还假定用于表征齿轮啮合的参数, 主要是齿轮啮合刚度和运动传动误差, 在动态条件下保持不变。理想情况下, 人们更喜欢一个包含参数隐式通过齿轮啮合的变形体接触模型, 即使在动态条件下也能更逼真地表示齿轮啮合。虽然这种变形齿轮体方法在过去成功地应用于单个齿轮副[22], 但这里由于系统要大得多, 是不可行的。此外, 该模型旨在成为在变速箱设计和开发的不同阶段使用的设计工具, 而防止使用这种要求很高的数字方案。相反, 这些齿轮啮合参数将在加载的准静态条件下使用可用的接触力学模型[23]获得, 并且被假定在动态条件下也保持不变。

-

- 模型公式化

在图1中, 将使用有限元(FE)公式来建立轴模型。在这里, 如果诸如转动惯量、剪切变形和陀螺力矩等影响对所考虑的应用有重要意义, 则可以使用Timoshenko梁系统[24,25]或者如果剪切变形效应不显著,则可以采用Euler梁模型[5]。每个轴单元有限的刚度和质量矩阵被确定并进行组装, 以形成每个单独轴n的刚度 Ksn 和质量 Msn 矩阵 (n=1到n)。然后将系统的整体轴刚度和质量矩阵组装成Ks=Diag[Ks1 Ks2hellip;KsN]和 Ms=Diag[Ms1Ms2hellip;MsN]. 两者都是对称的, 正方形矩阵尺寸 q 的是所掌握的系统的自由度总数 (mn是用于定义轴N的有限元数)。

在典型的应用中, 每个轴至少由两个不同类型、尺寸和设计参数的滚动轴承支撑。考虑到系统总共有 nb 个轴承, 整体轴承矩阵可以用单个轴承刚度矩阵Kbi(i=1-nb),而Kb=Diag[hellip;Kb1hellip;Kb2hellip;Kbnbhellip;]. 在不能假定变速箱轴承座为刚性的情况下, 可以通过冷凝刚度矩阵 kc 将轴承座的灵活性包括在模型中, 该矩阵可从与轴承位置相关的节点的壳体有限元模型中获得。轴承座冷凝刚度矩阵不仅包括轴承位置的额外灵活性, 还在不同的轴承位置之间产生耦合, 并且可以使用参考文献[26,27]中的参考方法将其纳入整体轴承矩阵kb。

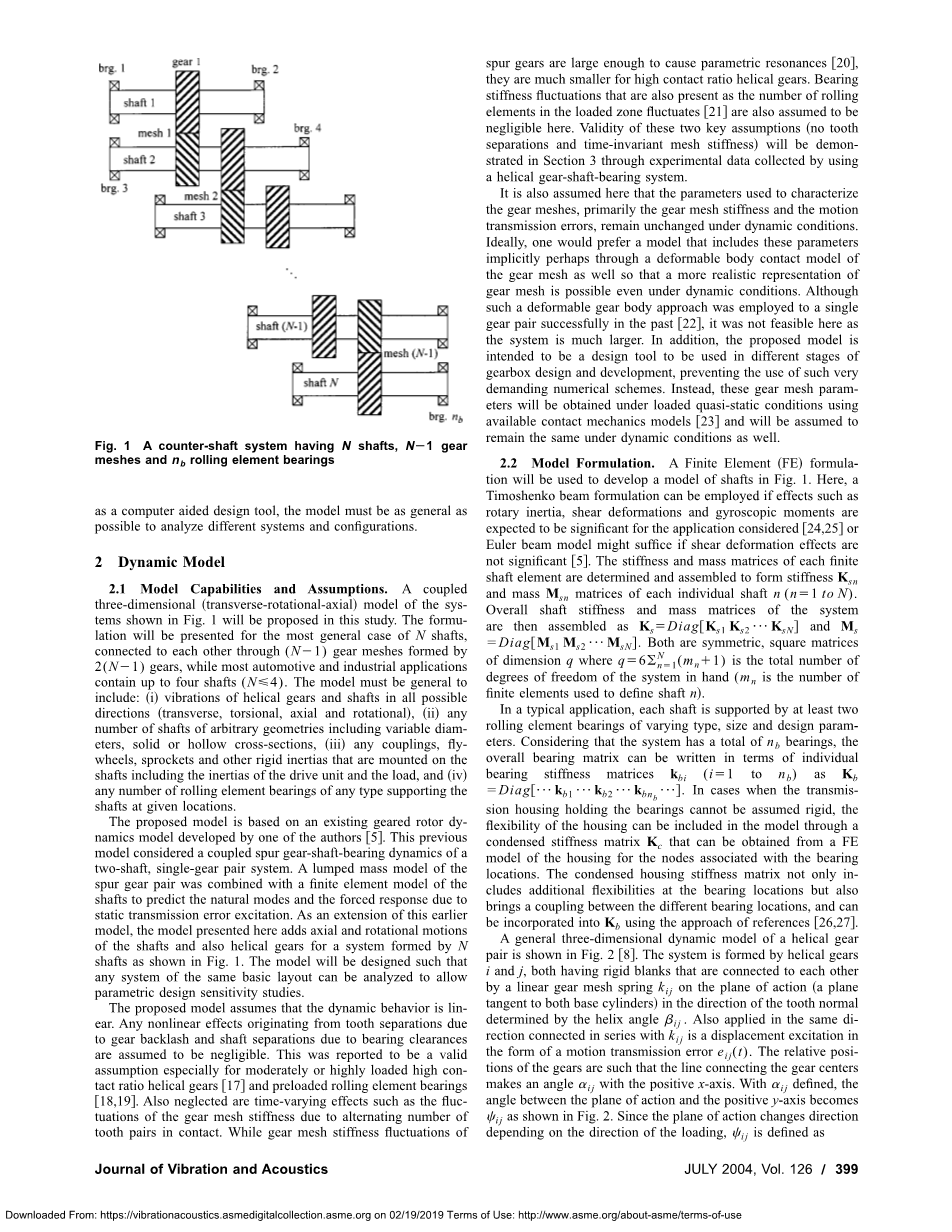

螺旋齿轮对的一般三维动力学模型如图2所示。该系统由螺旋齿轮 i 和 j 组成, 两者都有刚性胚料, 在螺旋角确定的齿的法向方向上, 由作用平面上的线性齿轮啮合弹簧kij相互连接,也适用于与kij串联的同一方向, 是以运动传输误差 eij (t) 的形式进行的位移激励。齿轮的相对位置是与正X轴成角度 的连接齿轮中心的线。定义了, 作用平面和正y轴之间的角度将变为, 如图2所示。由于动作平面会根据载荷的方向而改变方向, 因此 被定义为是齿轮副横向工作压力角的地方。

(1)

应用于齿轮i的扭矩Ti方向定义了加载的侧翼, 这就是动作平面应定位的方向。此外, 根据齿轮的旋向, 螺旋角 ij被定义为

(2)

图2

两个齿轮都允许在横向平面和轴向 z 方向上以 x 和 y 方向平移。此外, 每个齿轮都允许围绕这三个轴旋转, 分别由、和表示。有了每个齿轮的这六个自由度, 齿轮副ij总共有12度的自由度, 定义了容纳齿轮的两个轴之间的耦合。给出了齿轮副ij的无阻尼运动方程:

在公式(3–4)中, 术语pij(t)表示齿轮啮合在接触表面正常方向上的相对位移, 其定义为:

齿轮ij的位移矢量定义为:

从公式(3-5)中得到了齿轮刚度耦合矩阵kij和齿轮副ij的质量矩阵 mij。图2所示的N轴系统共有 2(N-1)个齿轮形成 (N-1)对齿轮副。当齿轮副根据公式(3-4)将一个轴上的特定节点连接到下一个轴上的另一个节点时。一个尺寸为q ,整体齿轮刚度为Kg和质量矩阵为Mg的齿轮能被组装起来。

在上述方程中, 单个齿轮的啮合刚度矩阵与适当的轴位置角度、横向压力角和螺旋角一起使用。对于N轴系统, 角度以以下形式给出:

第一轴上应用的输入载荷T1的方向再次定义了系统其余部分的角度, 因为齿轮的所有作用平面都会随着输入扭矩方向的改变而改变。

给出轴、轴承/轴承座和齿轮的质量和刚度矩阵, 整个系统的质量和刚度矩阵为和。交变力矢量是根据所有 (N-1) 静态传输误差激励 (每个齿轮啮合一个) 定义为:

其中F(i)(i 1)是给出的与齿轮副(i)(i 1) 相对应的扩展强迫向量:F(i)(i 1)=[hellip;(f1)(i)(i 1)hellip;(f2)(i)(i 1)hellip;]T (i=1,3,5hellip;(2N-3)), 静态传动误差激励函数, 可以通过使用静态齿轮接触力学模型预测,例如参考研究 [23] 可以定义傅立叶级数形式为:

和 是 r-次谐波振幅和相位角, 是齿轮副(i)(i 1)齿轮啮合频率。虽然等式9中只包含的齿轮啮合部件,但由于系统是线性的, 因此也可以很容易地考虑到与轴相关的错误。另一个相角表示 时 e(i)(i 1)(t) 和 e12(t) 之间的相位差。考虑到图3所示的物理系统段的侧面视图, 可以将定义为 (10a)

其中是 e (j)(j 1)(t) 和以前的激励 e(j-2)(j-1)(t) 之间的相角, 并被定义为:

(10b)

这里, 是齿轮的参考齿(j-1)和j之间的角度, 它们安装在同一个轴上, 如图4所示,并且:

(10c)

图3

-

<l

资料编号:[5809]

</l