英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

非回转齿轮零件冷辗扩工艺设计与控制

关键词:冷旋压、非回转齿形工艺、设计与控制有限元模拟、齿轮

摘要:研究了非回转上、下型面零件冷旋压成形的工艺设计和控制方法。采用解析法和有限元模拟法,合理解决了该类零件冷旋压成形过程中的三个关键技术问题。一是根据上模与零件上轮廓的几何和运动关系,提出了一种非回转上模的精确设计方法。二是通过解析求出上模任意点的轨迹,实现上模与零件上轮廓的干涉判断。三是通过优化工艺参数,可以有效地控制零件非回转上轮廓的金属流动和几何精度。在上述研究的基础上,对典型的上、下非回转齿轮零件的冷辗扩成形过程进行了数值模拟和试验研究。结果表明,该方法能获得理想的非回转上齿廓几何精度,验证了本文所提出的工艺设计和控制方法的有效性,可用于非回转上、下齿廓零件的冷辗扩加工。

- 介绍

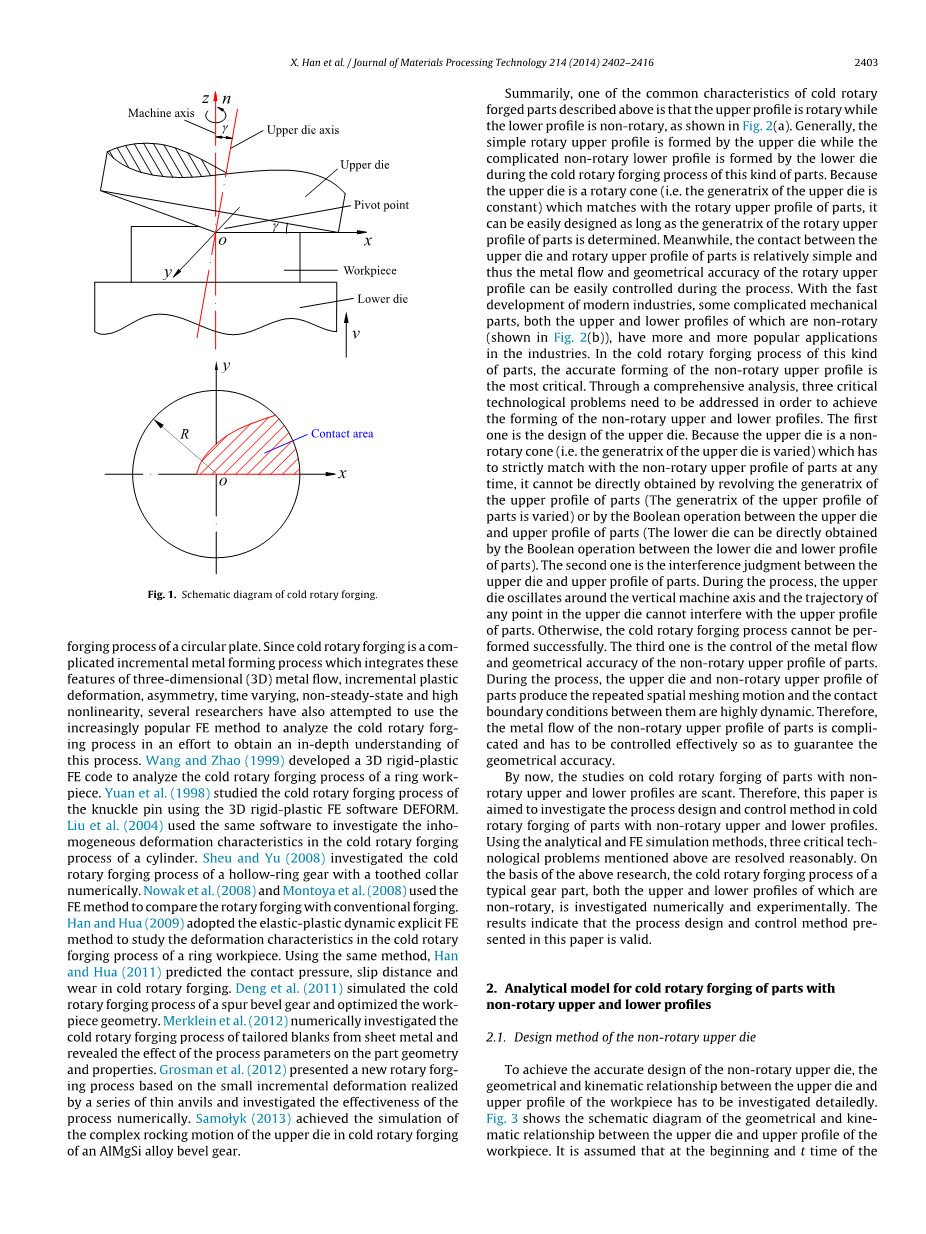

冷摆辗是一种先进而复杂的增量金属成形技术,广泛应用于盘、环、法兰、齿轮等机械零件的制造。典型的冷旋锻工艺如图1所示。在加工过程中,锥形上模有一个倾角?以恒定转速n绕垂直机轴连续振荡。同时,非旋转下模以进给速度v垂直向工件进给。在两个模具的作用下,工件产生增量塑性变形。与常规锻造相比,冷旋压具有噪声和振动小、质量均匀、表面光滑、公差小、能耗和材料成本低等优点。由于这些显著的优点,冷旋压技术在汽车、机床、电器、刀具、五金等工业领域得到了越来越多的应用。

目前,国内外对冷辗扩工艺进行了大量的研究。Marciniak(1970)开发了一种偏心机构,即两个偏心套,用于驱动冷辗压机的上模。利用实验方法,Appleton和Slater(1973)研究了上模板形状对旋转锻造过程的影响。Hawkyard等人。(1977)和Pei等人。(1982)测量了旋转锻造过程中的压力分布。Standring等人。(1980)通过金相观察研究了旋转锻造压痕阶段的塑性变形。Nakane等人。(1982)实验揭示了旋转锻造同时反挤压镦粗的变形行为。Zhou等人。(1992)分析了旋转锻件成形过程中产生的缺陷,提出了预防措施。Kalinowska Ozgowicz等人。(1997)实验研究了氧气瓶腹板回转锻造变形规律。Canta等人。(1998)进行了旋转锻造过程载荷和能量分析实验。Wang等人。(2005)采用光塑性实验方法,研究了环件回转锻造变形规律。采用上界法,Zhang(1984),Oudin等人。(1985)和Choi等人。(1997)计算了旋转锻造过程中的力和能量。Oh和Choi(1997)提出了一个解释旋转中心变薄的理论。

冷旋压成形是一个复杂的金属渐进成形过程,它综合了金属三维流动、塑性增量变形、非对称性、时变性、非稳态和高度非线性等特点,一些研究人员还试图使用越来越流行的有限元方法来分析冷辗压过程,以期对这一过程有一个深入的了解。Wang和Zhao(1999)开发了一个三维刚塑性有限元程序,用于分析环形件的冷辗扩成形过程。袁等人。(1998)利用三维刚塑性有限元软件DEFORM对转向节销冷辗扩工艺进行了研究。Liu等人。(2004)用同一软件研究了圆柱体冷辗扩成形过程中的非均匀变形特性。Sheu和Yu(2008)对带齿圈空心环齿轮的冷辗扩工艺进行了数值研究。诺瓦克等人。(2008)和Montoya等人。(2008)使用有限元方法比较了旋转锻造和传统锻造。韩和华(2009)采用弹塑性动力显式有限元方法,研究了环形件冷辗扩成形过程中的变形特性。韩和华(2011)用同样的方法预测了冷辗扩过程中的接触压力、滑动距离和磨损。邓等人。(2011)模拟了直齿锥齿轮的冷辗扩成形过程,优化了工件几何形状。Merklein等人。(2012)数值研究了板料定制毛坯的冷旋转锻造工艺,揭示了工艺参数对零件几何和性能的影响。Grosman等人。(2012)提出了一种基于由一系列薄砧实现的小增量变形的旋转锻造新工艺,并对该工艺的有效性进行了数值研究。Samołyk(2013)实现了AlMgSi合金锥齿轮冷辗扩成形中上模复杂摆动运动的模拟。

概括地说,如上所述的冷旋转锻造零件的共同特征之一是,上轮廓是旋转的,而下轮廓是非旋转的,如图2(a)所示。该类零件在冷辗扩成形过程中,一般由上模形成简单的回转上型面,而由下模形成复杂的非回转下型面。由于上模是与零件旋转上轮廓相匹配的回转锥(即上模母线恒定),只要确定零件旋转上轮廓的母线,就可以方便地进行设计。同时,上模与零件旋转上型面的接触相对简单,在加工过程中容易控制旋转上型面的金属流动和几何精度。随着现代工业的快速发展,一些复杂的机械零件(如图2(b)所示),其上下轮廓均为非旋转的,在工业中有着越来越广泛的应用。在这类零件的冷辗扩成形过程中,非回转面上轮廓的精确成形是最关键的。通过综合分析,提出了实现无旋上下型材成形需要解决的三个关键技术问题。第一个是上模设计。因为上模是非回转圆锥(即上模母线变化),必须在任何时候与零件的非回转上模严格匹配,不能通过旋转零件上轮廓的母线(零件上轮廓的母线是变化的)或通过上模与零件上轮廓之间的布尔运算(下模可通过下模与零件下轮廓之间的布尔运算直接得到)。二是上模与零件上轮廓的干涉判断。在加工过程中,上模绕垂直机轴摆动,上模内任何一点的轨迹都不会干扰零件的上轮廓。否则,冷旋锻工艺无法成功实施。三是控制非回转体零件上轮廓的金属流动和几何精度。在加工过程中,上模与非回转体零件的上廓面产生重复的空间啮合运动,二者之间的接触边界条件具有很强的动态性。因此,零件非回转上轮廓的金属流动是复杂的,必须对其进行有效的控制,以保证其几何精度。

目前,对非回转上、下型面零件冷辗压成形的研究还很少。因此,本文旨在研究非回转上下型面零件冷辗扩成形的工艺设计和控制方法。采用解析法和有限元模拟法,合理解决了上述三个关键技术问题。在上述研究的基础上,对典型的上、下非回转齿轮零件的冷辗扩成形过程进行了数值模拟和试验研究。结果表明,本文提出的工艺设计和控制方法是有效的。

2、非回转上下型面零件冷旋压成形分析模型

2.1非回转上模设计方法

为了实现非回转上模的精确设计,必须详细研究上模与工件上型面的几何和运动关系。图3示出了上模与工件上轮廓之间的几何和运动关系示意图。假设在冷旋压工艺中,上模OA和OB的母线分别与工件OA和OB的上轮廓线重合。根据图3所示的几何关系,弧长AB和AB可用方程式(1)和(2)表示。

其中theta;是上模在t时间内的旋转角度。theta;acute;是t时间内上模在工件上轮廓上的扫掠角。gamma;是上模的倾角,R是工件的半径。O是上模的枢轴点,Oacute;是上模底面的中心。如果上模在工件上轮廓上进行纯滚动,弧长AB应等于Aacute;Bacute;所以

基于等式(1) –(3),我们有

根据式(4),当theta;=2Pi;,theta;,=2Pi; cosgamma;时,表示上模绕机轴旋转一圈时,上模OA的母线不能到达其原始位置(不能与OA,重合),而是与OA,,重合,也就是说,上模与工件之间在上模的一圈内存在滞后,其滞后角Delta;theta; 可用式(5)表示。

由式(5)可知,滞后角Delta;theta;是由上模gamma;的倾斜角决定的,对于具有旋转上型面的零件,滞后角Delta;theta;对冷旋转锻造过程没有影响,因为上模和零件上型面的生成率都是恒定的。然而,对于非回转上型面零件的冷辗扩成形,上模和零件上型面的生成量是不同的。由于滞后角Delta;theta;的存在,使得非回转上模与对应的非回转上模不能够严格匹配,从而使非回转上模无法成功成形。通过以上分析,可以得出结论:为了实现非回转上、下型面零件的冷辗扩成形,滞后角Delta;theta;应等于零,即上模theta;的旋转角应等于上模在任意时刻对零件theta;acute;上型面的扫掠角。为了在任何时候达到theta;=theta;acute;,上模不能在零件的上轮廓上进行纯滚动,并且零件之间存在周向滑动。需要注意的是,目前使用的工业冷旋锻压力机(如PXW压力机或T系列压力机)在任何时候都采用特殊的装置来实现theta;=theta;acute;,它们可以用来制造非旋转上下型面的零件。在特殊的装置中,滑动球杆通过一个带内外交叉滑动键槽的防旋转圆盘来限制旋转(即滞后)。防转盘与固定在冷辗压机机架上的定位键连接。

很明显,只要得到不同的母材,就可以设计出非回转上模。图4示出了使用绘图方法的非旋转上模的设计过程的示意图。如图4(a)所示,在工件的上轮廓上有任意的压痕,因此在工件中形成非旋转的上轮廓。从图4(b)可以看出,在工件上轮廓的Aacute;点和Bacute;点位置,上模与工件上轮廓接触,接触线分别为工件上轮廓的母线OAacute;和OBacute;。如上所述,非回转上模必须在任何时候与其对应的工件非回转上型严格匹配。因此,工件上轮廓的母线OAacute;和OBacute;分别是上模两个独特位置的母线OA和OB。同样,上模的其他不同的生成量可以从工件的上轮廓的生成量获得,如图4(c)所示。从图4(c)可以看出,非旋转上轮廓的形成过程实际上是一个增量过程,在该过程中,这些变化的生成物逐渐扫过工件围绕点O的上轮廓。还应注意,必须满足theta;=theta;acute;的条件,因此可以确定上模的母线OA和OB。基于以上分析,非回转上模的设计原则可以概括为:(1)在任何位置上,上模与工件上轮廓的接触都是线接触,接触线(即工件上轮廓的母线)就是上模在独特位置上的母线位置。(2) 上模母线的位置可由theta;=theta;acute;的条件确定,通过以上分析,可以得出只要工件上轮廓母线已知,根据上述设计原则,可以确定上模独特位置对应的母线,从而设计出非回转上模。然而,根据图4(b)所示的几何和运动关系,由于上模必须不断地移动到与工件上轮廓的母线匹配的新位置,因此不方便获得上模的变化母线。研究发现,在theta;=theta;acute;的条件下,上模在设计过程中是可以直立的

(即机床和上模轴重合),如图4(d)所示。根据图4(d)所示的几何关系,由于上模不需要移动,使得上模的设计过程变得更加方便。非回转上模的详细设计过程总结如下:

(1) 建立一个倾斜角度为gamma;的底锥,使其轴与机床轴(z轴)重合。同时,使底锥的枢轴点O与工件的上轮廓相接触。

(2) 通过z轴建立一系列基准面,可以得到平面与工件上轮廓的相交线(即工件上轮廓的一系列变化的生成线)。

(3) 使这些相交线在各自的基准面上围绕点O旋转gamma;向轴z的角度,就可以得到上模在特定位置的一系列不同的生成线。

(4) 将这些不同的代数拟合到空间曲面中,并将空间曲面与基锥相结合。这样,就可以合理设计非回转上模。

值得注意的是,本文提出的作图方法更适合于简单的非回转上模设计,因为该方法的设计精度主要取决于所获得的生成量和拟合精度。基于所提出的图解法原理,提出了一种更具通用性的非回转上模精确设计分析方法。如图5所示,分析方法的基本思想是使工件非旋转上轮廓中的任意点M(x,y,z)旋转角度为gamma;在通过z轴和M点的基准面上,围绕O点朝向z轴。获得的Macute;点(xacute;,yacute;,zacute;)只是非旋转上模中的对应点。根据图5中的几何关系,Macute;点的坐标可用式(6)表示,详细计算过程见附录A。

因此,只要知道工件的非旋转上模的几何形状,就可以用式(6)确定非旋转上模的几何形状,从而可以精确地设计非旋转上模。

2.2上模与零件上轮廓干涉判断

为了判断上模是否与零件的非回转上型相干涉,必须首先计算冷辗扩过程中上模内任意点的轨迹。如果上模中任何一点的轨迹没有穿透零件的非旋转上轮廓,则不会发生干涉。否则会产生干涉,无法成功形成零件的非回转上轮廓。图6(a)显示上模任意点轨迹计算示意图。根据图6(a)中的几何关系,上模中Nacute;点的轨迹可用式(7)表示,详细计算过程见附录B。

因此,只要知道立模上模任一点的坐标,就可以根据式(7)计算出立模上模在冷旋压过程中的轨迹。图6(b)和(c)示出了上模中一个点的计算轨迹,这是一条闭合的空间曲线。

三、非回转面零件冷辗扩三维有限元模型

为了便于观察金属流动和测量零件非旋转上轮廓的最终几何尺寸,本研究选择了具有半球形压痕的非旋转上轮廓作为研究对象。采用有限元法研究其金属流动和几何精度的变化规律。在DEFORM-3D中开发的三维有限元模型如图7所示。需要注意的是,其中一个关键的建模技术是对上模的摇摆运动进行建模。为了实现上模的摇摆运动,提出了两种旋转运动的组合。第一个旋转运动是上模以恒定的旋转速度n1绕机轴旋转(例如上模的母线OA从OAacute;移动到OBacute;),如图8(a)所示。第二个旋转运动是上模以恒定的旋转速度n2沿相反方向绕其自身轴旋转,如图8(b)所示。为了在任何时候达到theta;=theta;acute;(即使滞后角Delta;theta;等于零),n1应等于n2。从图6(b)和(c)可以发现,上模中一个点的模拟轨迹与计算轨迹完全一致。这表明,当两个转速相等且相反时,在有限元模型中,由式(7)计算出的轨迹相当于施加在上模上,并且可以采用上模的摇摆运动来模拟非旋转上下型面零件的冷旋压成形过程。

在仿真过程中,将上下模视为刚体,工件由四节点四面体单元进行网格划分。应注意的是,工件的元件尺寸非常重要。一方面,单元尺寸过大会影响计算精度。另一方面,单元尺寸过小会影响计算效率。经过多次试验,在大塑性变形区和工件的最小单元尺寸处设置了细化网格设为0.15mm(四面体单元数为115016),在保证计算精度的前提下进行经济计算也很满意。同时,在模拟过程中,当单元变形过大时,自动计算网格重划分。为了保证接触的连续性和减少网格的严重变形,选择了非常小的0.03s/步的时间步长。

工件材料为20CrMnTi合金,是一种用于制造齿轮的低碳合金钢。由于本研究采用室温冷旋锻工艺,为降低20CrMnTi合金锻造前硬度,提高塑性,采用等温球化工艺。根据简化的Ramberg-Osgood模型,通过室温拉伸试验,建立了20CrM

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238390],资料为PDF文档或Word文档,PDF文档可免费转换为Word