英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

制动盘对紧急制动的非均匀热机械响应特性

1摘要

工作中的制动盘承受热负荷和机械负荷的组合。由于操作制动系统中不同部件之间的复杂相互作用和各种热机械边界条件,制动盘的热机械响应在整个制动盘上分布极不均匀。本文建立了一个详细的有限元分析模型,以了解固体制动盘对紧急制动的热机械响应。对制动盘在径向、周向和厚度方向上的温度和应力进行了全面的表征,发现它们在三个方向上均不均匀分布。此外,将制动盘在热载荷和机械载荷共同作用下的应力响应分为热应力和机械应力,并确定了它们在单独的热载荷或机械载荷作用下的特性。也就是说,制动盘受到应力而产生的振幅主要由热载荷决定;而高机械波动主要是由机械载荷引起的。所有的这些会帮助我们了解在紧急情况下制动盘的反应,特别是他们在单独的热载荷或是机械载荷下的反应,同时让我们能够优化制动盘的设计以及材料的选择以应满足特殊需要。

2绪论

在工作状态下制动盘的热机械相应非常复杂。由于制动系统中不同部件之间的相互作用,制动盘受到热负荷和机械负荷的共同作用,从而导致制动盘中的温度升高、制动盘偏转以及制动盘中的应力。

制动盘设计不当会导致制动盘温度过高、挠度过大、应力过大。这些不需要的热机械响应将导致制动衰退、热弹性不稳定性、热裂纹、制动盘磨损、NVH问题和制动系统的许多其他问题。

自20世纪50年代盘式制动器在汽车上应用以来,对制动盘热机械响应的研究一直是人们研究的热点。Newcomb通过求解平行平面上无限大平板的热传导来确定制动盘的瞬态温度[1]。Limpert用集中质量法建立了制动鼓和制动盘热机械响应的一些分析公式[2]。Eppler等研究了制动盘材料热容量、冷却参数和衰减条件的变化对制动盘热响应的影响[3],发现热容量的变化对单站分析结果影响很大,而冷却参数的变化对单站模拟结果影响很小。

有限元分析(FEA)是一种先进而有效的制动系统热力模拟方法,不仅是因为它可以对复杂的制动系统进行建模,而且因为它可以更深入地了解制动系统在各种工况下的热力响应。对于简单的实心制动盘,可以结合轴对称热载荷和边界条件建立二维有限元模型[4, 5, 6]。对于通风制动盘,需要采用截面模型法[7,8]。在最先进、最复杂的有限元模型中,建立了制动盘的全三维模型,可以采用各种不同的发热建模方法[9、10、11、12]。

本文建立了实心制动盘的全三维有限元模型,包括活塞、内外制动片、简化轮毂和车轮,并模拟了摩擦衬块与制动盘干摩擦直接产生的热量。为了尽量减少对流和辐射对分析结果的影响,模拟了一个紧急停止,其中由于非常短的停止时间,对流和辐射的影响可以最小化[3]。与其他已发表的分析方法和结果相比,本研究建立了一个复杂的三维有限元模型,更真实地模拟了各部件的载荷和边界条件,并对盘式制动器中不同位置的温度、应力分布和历史进行了综合表征。再进一步,将盘体内由热载荷和机械载荷共同作用产生的应力分解为热应力和机械应力,并对其特性进行了识别。这些结果将有助于我们深入了解紧急工况下制动盘的热机械响应,指导我们进行制动盘的设计。

3研究方法

本文采用有限元方法,它是最全面的数学计算方法用于分析制动盘在不同载荷条件下的热机械响应。在本节中,我们将介绍我们建立的有限元模型;我们在模拟从初始速度100 km/h到以7 m/s2减速完全停车的紧急停车时采用的分析步骤;以及我们在定义荷载和边界条件时所做的假设。

3.1有限元模型

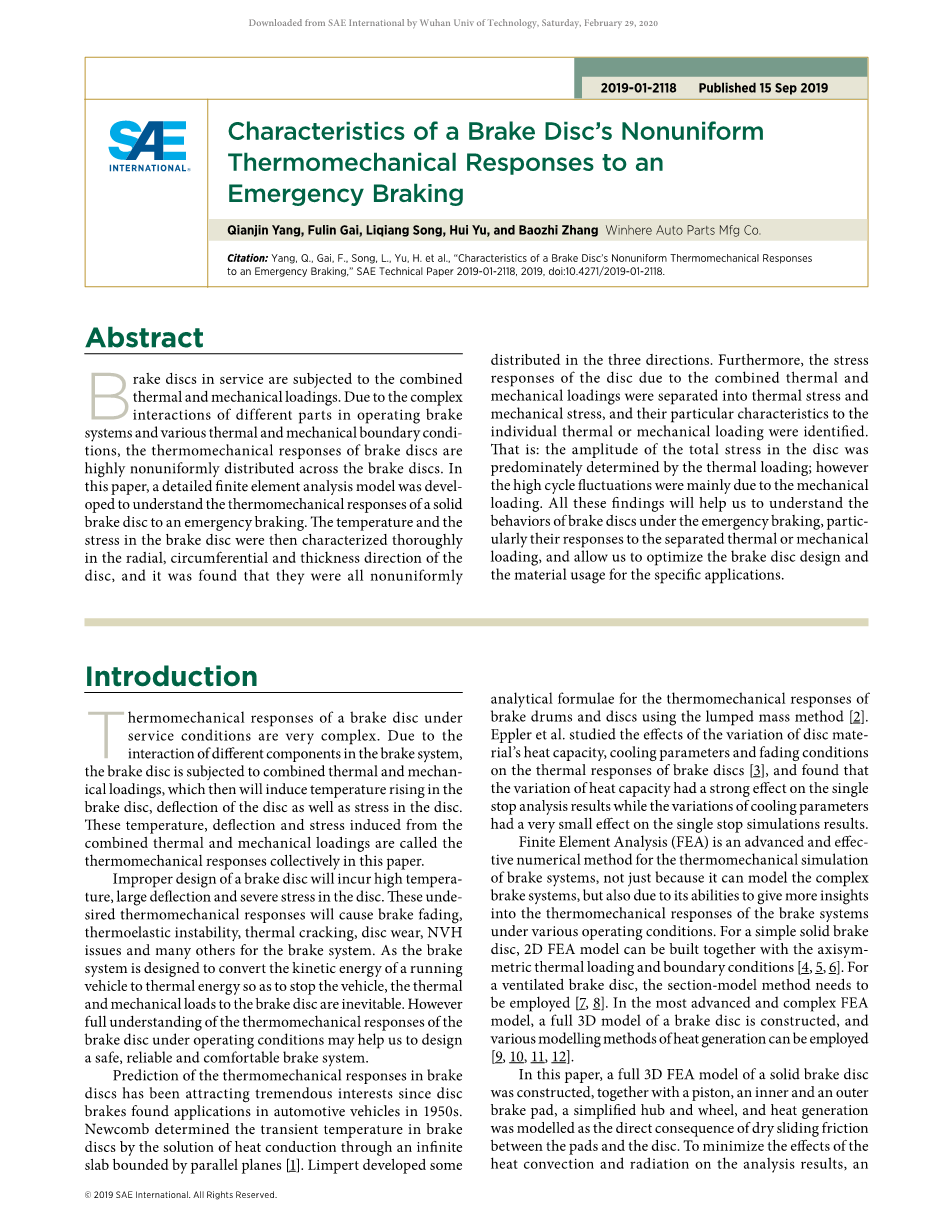

图1显示了我们为本研究开发的有限元模型。在这个模型中,活塞、内外摩擦衬块都包括在一起。因此,可以更真实地模拟摩擦衬块和制动盘的接触压力,更准确地模拟焊盘的热负荷。对轮毂、车轮和安装螺母进行了建模,从而更准确地定义了制动盘的机械边界条件,并能正确地估算出制动盘的应力。

图1 有限元模型

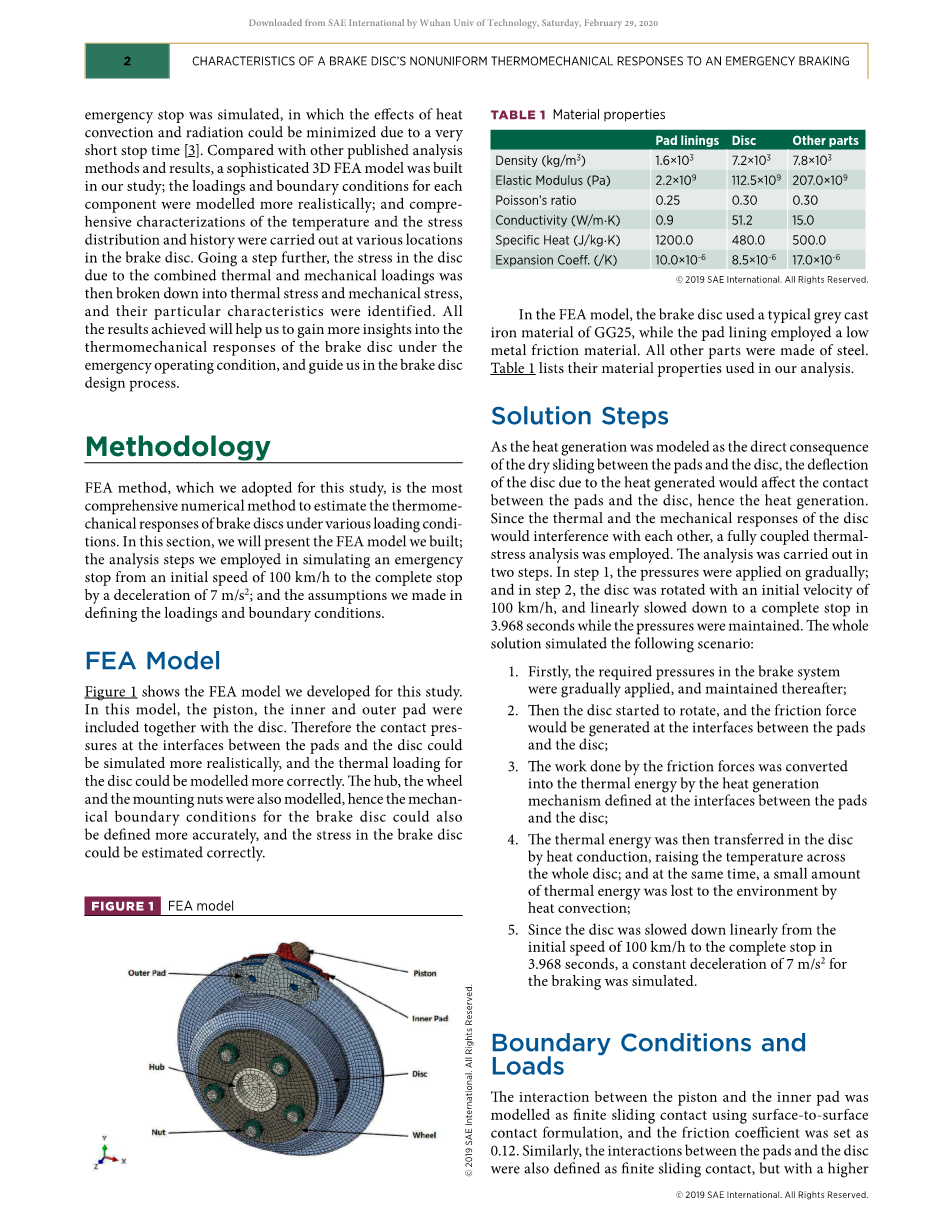

表1 材料特性

在有限元模型中,制动盘采用典型的GG25灰铸铁材料,而刹车片衬片采用低金属摩擦材料。所有其他零件都是钢制的。表1列出了在我们的分析中使用的材料特性。

3.2解决步骤

由于热量的产生是由于摩擦衬块和制动盘之间干滑动的直接结果,摩擦衬块由于产生的热量而产生的偏转会影响摩擦衬块和摩擦衬块之间的接触,从而影响热量的产生。由于圆盘的热响应和机械响应相互干扰,因此采用了完全耦合的热应力分析。分析分两步进行。在步骤1中,逐渐施加压力;在步骤2中,制动盘以100 km/h的初始速度旋转,并在保持压力的同时,在3.968秒内线性减速至完全停止。整个解决方案模拟了以下场景:

1.首先,逐渐施加制动系统所需的压力,并在随后保持;

2.然后制动盘开始旋转,摩擦衬块和制动盘的接触面处产生摩擦力;

3.制动片和制动盘的接触面因摩擦力所做的功根据发热机理会变为热能;

4.随后热能通过热传递被传递到制动盘中,提高整个制动盘的温度;同时,少部分热量因为热对流损失到环境中;

5.由于制动盘在3.968秒内从100 km/h的初始速度线性减速至完全停止,因此模拟了7 m/s2的恒定制动减速度。

3.3边界条件以及载荷

采用面接触公式,将活塞与内垫的相互作用模拟为有限滑动接触,摩擦系数设为0.12。类似地,摩擦衬块和制动盘之间的相互作用也被定义为有限滑动接触,但摩擦系数高达0.4。在摩擦衬块和制动盘之间的接触面处规定了热量的产生,假设其中90%的制动总能量转换为热量;假设87%的转换热量流入制动盘。

对于热边界条件,定义了各部件外表面上的恒定对流。使用25.0 J/m2sdot;ssdot;K的经验值,并假设环境温度为25℃。当模拟紧急停车时,对流换热系数的不确定性影响最小化[3]。

在定义盘的旋转时,在轮毂上构造了多点约束(MPC),如图2(a)所示。然后,在该MPC的控制点定义制动盘的旋转。同时,摩擦衬块底板的运动也受到限制,使摩擦衬块可以在制动盘的轴向自由移动,但在其他两个方向固定,如图2(b)所示。

在制动盘的两侧施加压力。在活塞所在的制动盘内侧,均匀地向活塞底面施加压力。在制动盘外侧,沿制动盘和卡钳指之间的接触边缘对摩擦衬块底板进行分区,然后均匀地向摩擦衬块底板上的接触区域施加压力,如图2(b)所示。这样,所施加的压力更接近实际情况,因此可以更准确地估计摩擦衬块和制动盘之间的接触压力。

图2 边界约束以及载荷

根据摩擦功率定律[13],热量的产生是由于摩擦衬块和制动盘之间的摩擦,产生的热通量可通过以下公式确定:

(1)

式中,q(r,theta;,t)是在(r,theta;)圆柱坐标系下产生的热流,也是时间t的函数;mu;是界面处的摩擦系数;P(r,theta;,t)是衬垫和圆盘之间的接触压力;v(t)是衬垫和圆盘之间的相对速度;omega;(t)是圆盘的角速度。由于有限的知识,我们的研究假设摩擦系数是一个常数。

由于模拟了圆盘在7 m/s2减速时的实际旋转过程,因此,圆盘和垫面处的热量作为移动热源。因此,整个仿真过程具有高度的非线性和耗时性。即使在本研究中紧急停机的情况下(通常需要最少的分析时间),使用双Intelreg;Xeonreg;E5-2690 CPU和128 GB内存的工作站也需要将近20个小时。

4热机械响应特性

在进行全耦合热应力分析时,同时计算了圆盘的热响应和力学响应。这些响应包括通过阀盘的温度、阀盘的偏转和阀盘中产生的应力。由于篇幅的限制,本文只讨论温度和应力。对于每一种情况,我们将首先给出整体结果,然后我们将研究它们在圆盘径向、周向和厚度方向上的分布。

4.1温度响应

图3(a)显示了紧急制动结束时制动盘内的整体温度分布,图3(b)显示了相同分布的等值线图。在图3(a)中,观察到靠近圆盘外径的红色带。这种红色带通常表示高温区,因此可以说接近外径的温度远高于接近内径的温度。由于红色的高温带仅占整个径向摩擦表面宽度的三分之一左右,说明径向摩擦表面温度不均匀。在图3(b)中,等值线图显示沿圆周方向也存在一些变化,因为摩擦表面的某些半径处没有完整的圆线。

图3 总体温度分布

图4描绘了穿过圆盘旋转轴的切割截面上的温度分布。内外摩擦面温度分布明显不同,最大温度也位于不同半径处。图5显示了在内侧和外侧摩擦表面上确定最高温度的两个位置的温度记录。黑线表示外侧摩擦表面的最高温度记录,而红线表示内侧摩擦表面的最高温度记录。这两条线显示出相似的趋势,但外侧表面的温度始终高于内侧表面的温度,最大差异超过20°C。

图4 贯通断面温度分布 图5 温度随时间变化

结果表明,在圆盘的径向、周向和厚度方向上,温度分布不均。许多因素会导致三个方向上的温度变化,我们将在接下来的小节中给出更详细的结果,以阐明其中的一些因素。

4.1.1径向分布

图6(a)显示了两条路径,Rad1和Rad2,这是我们在径向两个摩擦表面上定义的。路径由径向的标准化距离定义,范围从0到1。靠近内径的起点的距离定义为0;而最接近圆盘外径的终点的距离定义为1。

在图6(b)说明了温度沿着两条路径在发展。很容易观察到,温度先升高,然后通过阀盘内侧和外侧摩擦表面上的路径下降。最大温度位置在内侧和外侧摩擦面上有明显差异,它们的标准距离分别为0.71和0.82左右。外侧摩擦面温度变化在160℃以上,而内侧摩擦面温度变化仅仅在130℃左右。

图6 径向温度

如式(1)所示,热流输入是摩擦系数、摩擦衬块和制动盘之间的相对速度以及摩擦衬块和制动盘之间的接触压力的函数。对于旋转的制动盘,制动盘径向的相对速度不同。这是径向温度分布变化的主要原因之一。第二个主要因素是摩擦衬块和制动盘间的持续的压力。由于施加在内侧和外侧的压力在径向上不均匀,如图2(b)所示,它们将导致不同的接触压力分布,从而导致圆盘径向上的温度变化。

4.1.2周向分布

图7(a)显示了圆盘摩擦表面上的圆周路径,该路径由相同半径的一系列点组成。这些点还具有沿圆周路径的标准化距离的特征。标准化距离的范围为0到1,起点为0,路径中的最后一个点的值为1。

图7(b)示出了当外表面温度达到最大值时沿圆周路径的温度分布。值得注意的是,两个摩擦表面上的温度具有相同的趋势,并沿曲线变化。两条曲线都有一个突然的增加,然后平滑的减少之后。外侧表面的温度变化接近20°C,内侧摩擦表面的温度变化接近12°C。

图7 周向温度

摩擦衬片和制动盘之间的接触是部分的,不是连续的。温度升高是由于制动盘与摩擦衬片接触时的摩擦;温度下降是由于它们脱离接触时的热传导和对流。

4.1.3厚度方向分布

图8(a)显示了四条路径T1、T2、T3和T4,用于绘制圆盘厚度方向上的温度分布。在图中,厚度方向上从外表面到内表面的标准化距离范围为0到1。外侧表面上的起始位置的标准距离为0,内侧表面上的结束位置的标准距离为1。

图8(b)绘制了沿图8(a)路径的温度分布图。可以清楚地看到,在盘厚方向上同一路径内点的温度没有明显的变化,温度要么低于摩擦表面的温度,要么类似。相比之下,摩擦表面的温度变化相对较大。如图6(b)所示,外侧表面的温度与内侧表面的温度不同;在靠近外径的位置,外侧表面的温度高于内侧。此外,最大温度出现在外侧摩擦面上。

图8 厚度方向的温度

圆盘厚度方向上的温度分布不均匀有两个原因。首先如边界条件和载荷小节所述,活塞侧的压力均匀地施加在活塞的底面上;外侧的压力均匀地施加在钳指和摩擦衬块外面之间的接触区域上。压力作用于制动盘两侧的不同表面,导致制动盘内外表面的温度分布不同。其次,摩擦表面的发热速度和导热速度不同,这是摩擦表面内部温度不同的主要原因。

结果表明,三个方向上的温度分布不均匀,最大温度出现在外侧摩擦面上。我们认为内外侧不同的接触压力和相对速度的变化导致径向温度的变化,内外侧温度的变化;不同的接触压力,以及热产生和热传导速度的差异,引起了厚度方向上的温度变化;摩擦衬块与制动盘之间的非连续接触是导致周向温度变化的主要原因。

4.2Von Mises应力响应

Von Mises应力是评价圆盘在使用过程中力学性能的重要指标,它可以帮助我们确定圆盘是否满足强度要求。这就是我们研究刹车盘中Von Mises分布的原因。我们还将首先介绍它的总体分布,然后分别讨论圆盘径向、周向和厚度方向的分布。

图9(a)显示了制动结束时制动盘中的Von Mises应力分布,而图9(b)显示了相同分布的等值线图。在这两个图中,摩擦衬块的位置由每个图右下角的小图片标识。如图9(a)所示,Von Mises应力在径向的分布是不均匀的,因为在靠近圆盘外径的位置,它比在靠近外侧摩擦表面内径的位置高。在制动盘的圆周方向上,红色带圆不闭合,因此在圆周方向上的Von Mises应力分布也不均匀。最高Von Mise应力的位置位于外板上,通过图9(a)所示的小灰色区域表示。图9(b)中的等值线图更明显地显示了Von Mises应力在径向和周向上的变化。

图9 整体Von Mises应力分布

图10(a)描述了与图4相同的截面平面上的Von Mises应力分布。很容易看出内外摩擦面的不同分布。图10(b)显示了Von Mises应力在图10(a)所示两个元件质心处的随时间的变化曲线。黑线表示外表面1110单元的Von Mises应力随时间变化曲线,红线表示内表面1702单元应力随时间变化曲线。图10(b)中的曲线图表明,在制动时,外侧表面上的应力始终高于内侧表面上的应力。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[235578],资料为PDF文档或Word文档,PDF文档可免费转换为Word