英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

一种轻型商用电动车整车控制器设计与分析

Balaji Balasubramanian

Ashok Leyland, Ltd

摘要:本文介绍了一个自行设计的用于轻型商用电动车的整车控制器的控制和诊断系统结构。整车控制器的主要功能包括电源管理、传动系统控制,再生和车辆模式控制。本文特别介绍了基于车速和SOC性能的可供选择的多种整车操纵策略:经济模式,正常模式和高性能模式。当汽车处于低电压时,它还具有使车辆继续行驶的低性能模式。本文也详细描述了用于控制放电电流,防止SOC突然下降来增加电池寿命的电池故障预测算法。整车控制策略通过MATLAB环境进行建模和仿真,并且在一个嵌入式的控制器在环实验平台环境中进行特殊测试情况的验证。这个电动汽车整车控制器采用全集成电池管理系统、电机控制器和其他的子辅助系统。本文还分析了不同操纵模式下电动汽车试验轨迹的性能指标。本文呈现了这三个部分即模拟仿真、台架试验测试和整车性能的实验结果。

引言

随着化石燃料的枯竭,以石油为动力来源的运输基础设施对环境造成的影响引发了人们对电力运输基础设施的新兴趣。严格的排放标准不断推动汽车制造商走向可持续发展的电力流动。

电动汽车整车控制器是电动汽车设计至关重要的部分,因为它影响车辆的操纵和性能[2]。由于整车控制器也起电源管理模块的功能,适当的设计有助于提高车辆的能源效率。

它作为监控单元来控制车辆中所有的模块。它有能力作出合乎逻辑的决定,以便更好地控制车辆和保证安全。

它主要的两个功能是车辆优先级别控制,如车辆顺序控制,配电控制,诊断,电机控制器顺序控制、仪表板控制等功能和驱动控制功能,如再生,换档安全逻辑,加速控制等。

文章详细描述了在MATLAB环境环境中建立的整车控制策略模式,并且将仿真结果和一个按照标准行驶周期建立的测试平台中的测试结果进行了比较。

将在试验台环境中验证过的整车控制器安装在LCV实车上进行车辆的性能测量,并发布了测试结果。本文也讨论了车辆不同的工作模式,如高性能模式,能源高效模式和低性能模式。

整车控制器结构

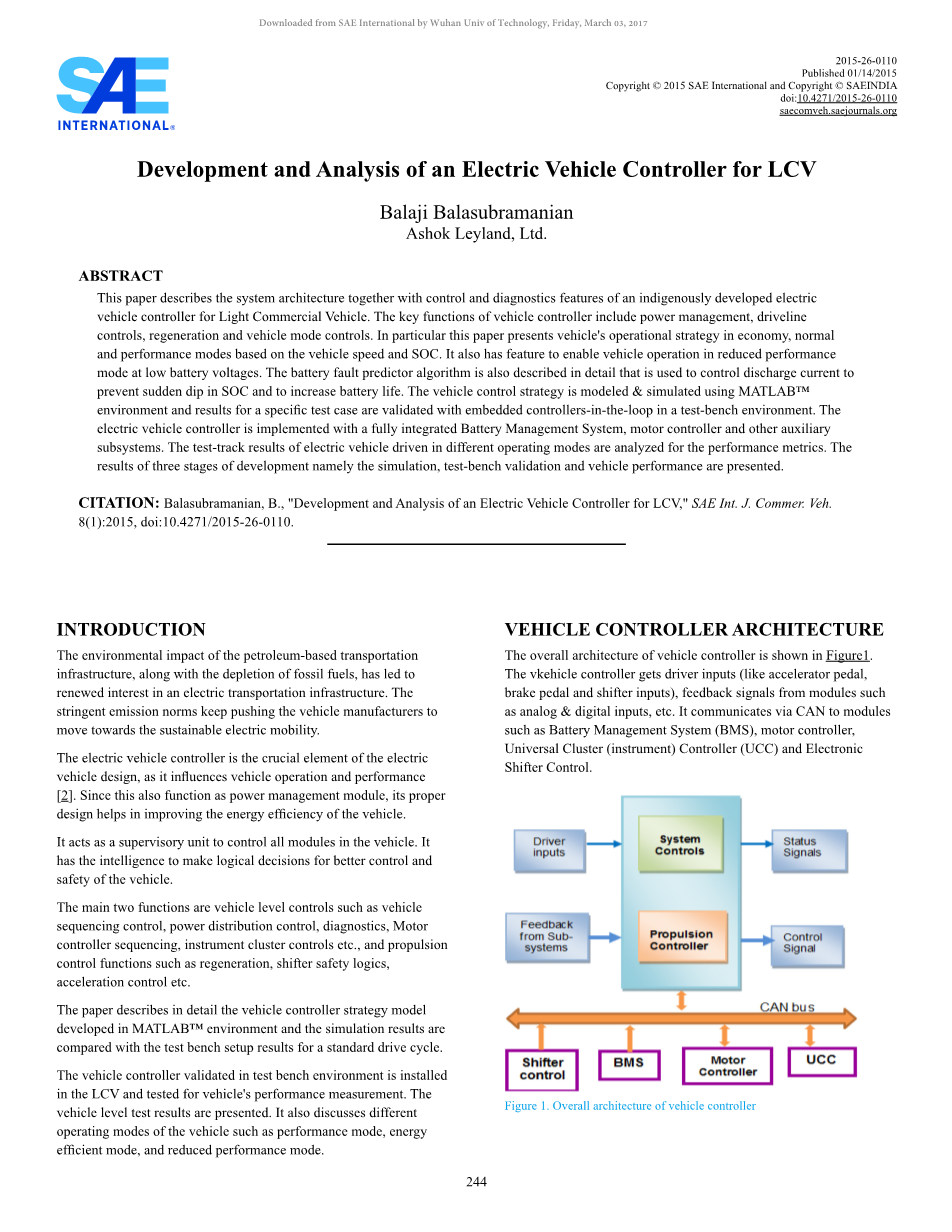

整车控制器的总体结构如图1所示。整车控制器获取驱动输入(如油门踏板,

制动踏板和换档输入)和从其他模块反馈而来的模拟数字量输入。它通过CAN总线与其他模块如电池管理系统(BMS)、电机控制器,通用仪表控制器(UCC)和电子换挡控制器进行通讯。

系统控制

系统控制模块负责车辆级别功能如车辆启动排序,高压电源分布控制,系统诊断,电机控制器排序和其他如报时,反向蜂鸣器等小功能。本文详细介绍了电机控制顺序,停止启动功能和换档安全逻辑。

图1 整车控制器整体构造图

车辆启动和诊断次序

车辆的控制顺序确保合适的车辆启动是安全的。在启动模块前,应当确保模块是正常的。例如,在启动电源的DC-DC转换器之前,电池管理系统应该是正常运行的。如果不是,故障灯将闪烁来显示故障的发生。

电机控制器使能次序

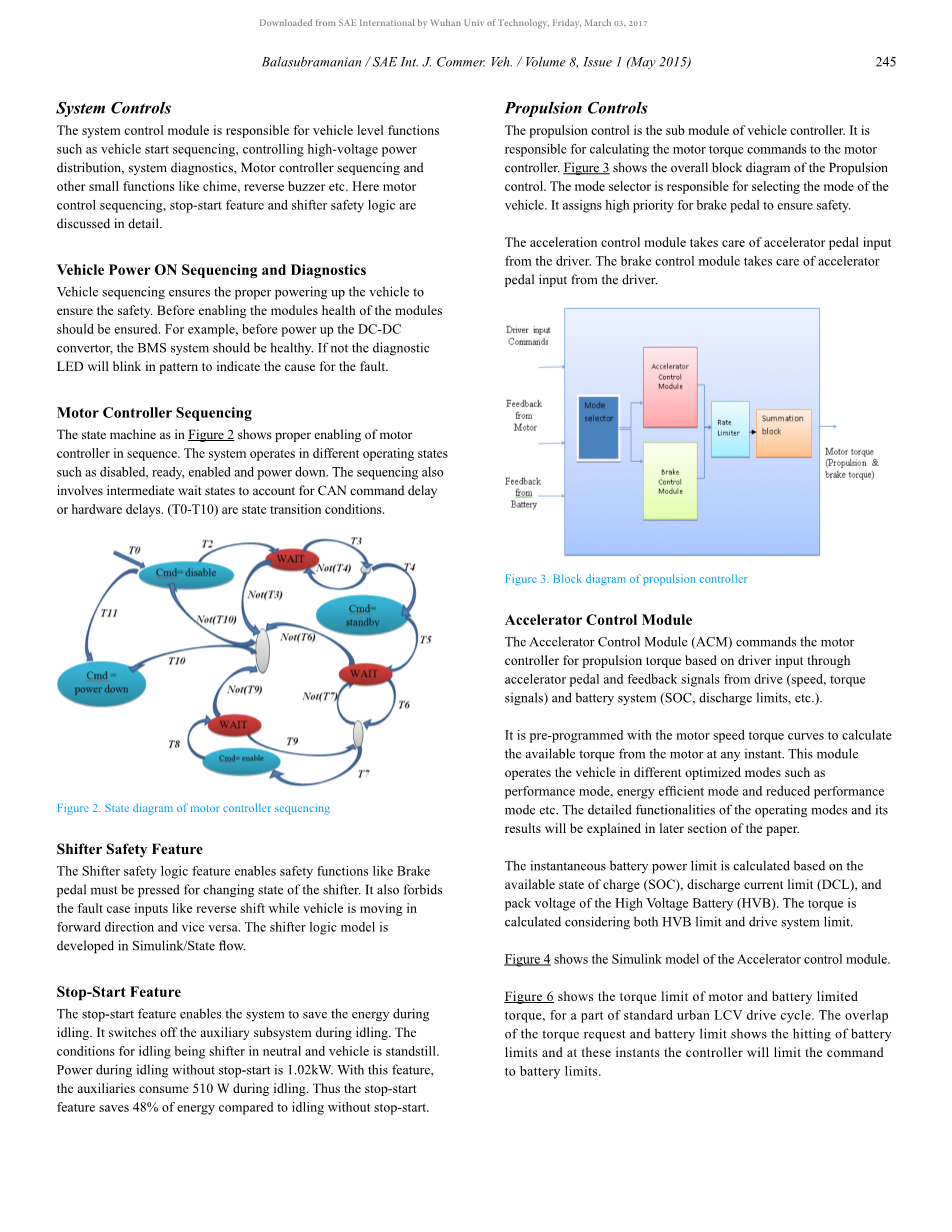

正确的电机控制器使能顺序如图2所示。该系统在不同的工作状态如禁用,准备,启用和断电状态下工作。这个次序也涉及到用来解释CAN总线命令的延迟或硬件延迟的中间等待状态。T0-T10是这些状态转换的条件。

图2电机控制器排序状态图

换挡安全功能

在换挡时,车辆运行状态进行了改变。此时换档安全逻辑功能必须使制动踏板踩下来保证车辆安全。它也会在车辆向前行驶时禁止切换成倒档的错误操作,反之亦然。换挡逻辑模型实在Simulink/State flow模块中建立的。

起停功能

停止启动功能能使系统在空挡时节约能源。在空档时整车控制器会关掉子辅助系统。当车辆停止并在空档时,会转化成这种空转状态。没有其启停功能时,空档时的功率为1.02KW。拥有启停功能时,空档时辅助设备只消耗510W的功率。因此,起停功能在空档时能节约48%的能量。

驱动控制

驱动控制是整车控制器的子模块。它是负责来自电机控制器的电机转矩指令的计算。图3显示了驱动控制策略的整体框图。模式选择器负责选择车辆的行驶模式,它分配给制动踏板最高的有限级别来确保安全。

图3 驱动控制框图

加速控制模块

加速控制模块给电机控制器发送驱动转矩命令,转矩信号来源于驾驶员的加速踏板信号和来自驱动系统(速度、转矩信号)和电池系统(SOC、放电限制等)的反馈信号。在任何瞬间,加速控制模块会对从电机发来了转速转矩曲线来计算所需要的转矩进行预编程。这个模块能使车辆在高性能模式、节能模式、低性能模式中选择最优模式行驶。各种操纵模式的详细功能及其结果将在文章后面的部分说明。

瞬时电池功率限制是由可用的荷电状态、放电电流限制和高电压的电池组电压计算出来的。转矩的计算需要考虑电池组高电压和驱动系统限制。

图4 加速控制模块的Simulink模型

图5 制动控制模块的Simulink模型

图6显示了一部分一辆标准的城市轻型商用电动车驱动周期内的电机驱动转矩限制和电池所能承受的转矩限制图。图中电机所需转矩和电池所能输出的限制转矩的重叠部分正是电池所能输出的转矩。在这些时刻,控制器会限制电池达到所限制的转矩。

图6 电机电池转矩限制

制动控制模块

制动控制模块是驱动控制器的一个子模块。它的功能是在制动和滑行时从车轮上回收能量。

制动控制模块在制动时,考虑到电机和电池的限制并依据制动踏板开度进行能量回收;但是在滑行状态是,就一直持续的进行能量回收。

电池的充电电流限制是限制电流的一个因素,从而提高了锂离子电池的使用寿命。

制动控制模块从电机获得转速转矩曲线来得到所需的最大转矩。图5显示了制动控制模块的Simulink模型。

制动控制模块中还采用了并行制动控制策略。摩擦和电气(再生制动)上的制动效果是同时产生的。这样,在任何制动踏板开度时,制动效能都是以上两者的总和。

速率限制模块

这个模块让从加速控制模块和制动控制模块发来的转矩命令变得平滑,并且限制转矩的变化率。它有助于在不损失车辆加速性能的情况下使驱动模式的变化变得尽可能平顺。这个模块可以通过限制转矩斜率来避免车辆抖动。

仿真结果

仿真是以LVC的标准循环工况进行的。图7显示了驱动循环工况输入和来自整车控制器的底盘速度输出,其平均误差小于0.2%。加速器踏板是来自于驱动器周期输入通过驱动程序模型。加速踏板开度通过一个驾驶员模型采集自循环工况。

图7 驱动循环工况输入,车速仿真结果输出

台架试验验证

在仿真中验证的整车控制策略被编码在汽车的嵌入式控制器以及整车控制系统中。图8显示了用于验证控制器在环回路的测试台设置与仿真结果。进行台架试验所需的加速踏板开度输入是来自仿真环境。硬件输出和仿真结果间的转矩命令差别接近10-5。

图8 硬件控制器验证的测试台设置

整车驱动模式

整车控制器是用来在不同行驶工况和驾驶员意图下来操纵汽车以不同模式行驶。试验在车辆非满载情况下进行。

操作模式包括:

1.正常模式

2.高性能模式

3.节能模式

4.低性能模式

正常模式在标称值下工作,具有良好的加速和节能性。这样的话,正常模式被认为是用于比较不同模式性能的基础。

正常模式

在这种模式下,车辆性能[3,4]被调整为正常加速度和限速在70公里/小时。 此模式旨在以车辆传动系统和电池的额定值行驶。同时,电池的额定放电倍率被限制在1.5C。这种模式优化了电池的限制电流,从而增加了电池寿命和减少了电池内阻带来的能量损耗。这个模式被看做其他如高性能模式和节能模式的基础。

这种模式在非满载情况下最大速度限制在70km/h。据观测,车辆在全油门开度下平均每100km消耗32kwh电量,在典型的城市循环工况下平均每100km消耗20-25kwh电量。

测试轨迹结果

在测试平台环境中验证过的整车控制器装在了轻型商用电动车上,并对整车性能做了测试。驱动电机的额定功率是25kw,峰值转矩是280N*m。使用18kWh容量的锂离子电池作为能量源。主要辅助系统是都采用12V低压电池进行供电的转向电机,制动泵和冷却

未装载的车辆在高速下经受驾驶循环测试,并在车辆水平上获得测试轨迹和结果。 图9显示了以kmph为单位的行驶循环试验结果。

图9 循环工况的实验测试

总驱动循环周期覆盖11.67公里,使用能源3.39kWh。再生能量百分率为8.11%。

1.用于驱动的能量为83%(91.7-8.11)。

2.辅助系统能量占总能量的16%。

3.在空挡期间的能量仅仅由于维持辅助系统的运行。它低的只占总能量的1%-4%,这是由于起停功能起到了减少能量损耗的作用。

4.再生能量占到了8%。

峰值驱动功率为24.9kW,而电机额定功率为25kW。峰值再生功率为19kW。 电池的平均和峰值功率分别为8.24kW和25.92kW。

高性能模式

在这种模式下,车辆性能调整为输出最大加速度和最大速度[3,4]。驱动器和电池持续开放至其峰值限制,并且传递车辆所需的最大转矩。这种模式下达到了最高80kmph的速度(比正常模式高12.46%)。

表一 高性能模式和普通模式指标比较

|

度量/模式 |

高性能模式 |

普通模式 |

|

最大车速(km/h) |

83.32 |

73.2 |

|

Kwh/km |

0.3471 |

0.3187 |

高性能模式和普通模式的加速度试验都在一辆空载车上进行。表1中列出了最大车速和耗电量指标。加速性能表现在图10中体现。在整个速度范围内,相较于正常模式,加速度增加了15到50%。加速度平均增加为35%。

图11显示了车辆在任何车速下可能达到的最大加速度值。与正常模式相比,

在低速下最大加速度可能增加16%。

图11 不同操纵模式中不同速度下的最大加速度

节能模式

这种模式旨在优化车辆的能量使用情况。它通过优化传动系统转矩来达到使车辆高效运行的目的。这个模式是为城市循环工况设立的,因为该工况下会频繁的进行加速和制动。相较于普通模式和高性能模式,这种模式每千米消耗的能量会少一些,但这是以降低加速性能为代价的。但还是和普通模式保持相同的低速转矩,以避免转矩缓慢回升和在加速时感知到明显顿挫。

图12显示了正常模式和节能模式的速度-扭矩曲线。电机的中档扭矩区间得到了优化,以提高驱动器的效率。

图12 正常模式和节能模式的速度-扭矩曲线

图13显示了正常模式和节能模式循环工况的比较

图13 正常模式和节能模式循环工况的比较

表2显示正常模式和节能模式在三种不同的试验中每百公里消耗的能量。表中列举的能量值是换算到100km的消耗值。车辆在节能模式时平均耗能降低了7-8%。

表2 正常模式和节能模式的能量消耗量

|

模式 |

试验 |

电池耗电量 Kwh/100km |

驱动耗电量 Kwh/100km |

平均转速 rpm |

|

节能模式 |

实验A |

22.48 |

20.56 |

972.07 |

|

实验B |

21.51 |

19.53 |

943.23 |

|

|

实验C |

21.52 |

19.23 |

945.25 |

|

|

普通模式 |

实验A |

23.97 |

22.76 |

983.75 <!--剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136707],资料为PDF文档或Word文档,PDF文档可免费转换为Word |