英语原文共 9 页

汽车盘式制动器的热机械性能

卡兰·德希尔

摘要 :汽车的动能在制动过程中转化为机械能,从而使制动盘和制动衬块温度升高并产生热耗散。本研究的目的是利用有限元分析法研究汽车盘式制动器制动时的温度升高状况及其对制动盘耐久性的影响。在制动盘上施加一定的制动力矩会产生热流。在考虑所产生的热流密度及相应的换热系数的情况下,对其进行数值分析,并将分析结果用于计算盘式制动器的刚度和最大温升。用热机械循环应力加载制动盘,分析制动盘的耐久性和安全疲劳系数。采用实体工程建模和ANSYS有限元分析技术,研究了与简单翼型制动盘相比,制动盘几何形状(钻孔和翼型通风口)的变化对制动盘最大温升和耐久性的影响。

关键词:制动转矩;盘式制动器;热通量;热机械分析;热疲劳

1. 介绍

制动系统是汽车最重要的安全部件之一。它主要用于将车辆从实际速度减速到期望速度。基于摩擦作用的制动系统仍然是通过制动衬块与制动盘表面之间的摩擦,实现将动能转化为热能的常用装置。

在相同条件下,盘式制动器与鼓式制动器相比,具有较少的损耗。盘式制动器的另一个优点是制动力矩与制动盘之间的摩擦系数呈线性关系。

盘式制动器相比较于鼓式制动器的优点使其广泛应用于轿车和轻型卡车。制动摩擦材料,即制动器制动衬块或衬片,是由摩擦系数较高的材料制成的。制动摩擦材料的选择取决于制动的应用,且需要在不影响制动性能的前提下能够吸收和分散大量的热量。热分析是研究制动系统的一个初始阶段,因为温度决定了结构的热机械性能。制动部件的温度升高对车辆的制动性能有很大的影响。制动过程中温度过高可能会导致制动失效、过早磨损、制动液汽化、轴承失效、热裂纹和热激振动。因此,在设计初始阶段对给定的制动系统的温升进行预测并对其热性能进行评估是非常重要的。

在汽车停止制动过程中,温度在制动盘内的分布并不稳定。因此,对需要三维建模的热梯度问题进行评估是必要的。热负荷是通过制动衬块进入制动盘的热通量来计算的。在紧急制动过程中,制动衬块与制动盘接触界面产生的大量热量无可置疑地引起了制动盘区域内温度分布的不均匀性。以热形式耗散的能量能产生300度至800度的高温。接触区域的热量是摩擦力引起的塑性微变形的结果。一般情况下,制动衬块材料的导热系数小于制动盘材料的导热系数。所产生的热量将被制动盘完全吸收。从制动盘表面排出的热通量等于摩擦功率。

盘式制动器的产生的大幅度热偏差将导致热冲击,产生表面裂纹和大量的塑性变形。在没有热冲击的情况下,相对较少的高g制动循环会产生宏观裂纹,裂纹沿着制动盘的半径穿过制动盘厚度方向。制动盘在制动过程中承受由两个同时存在的部件组成的循环载荷。有各种各样的研究可以用来跟踪制动盘在热载荷和机械载荷作用下的失效机理。热机械疲劳是计算制动盘失效模式的一种常用方法。

|

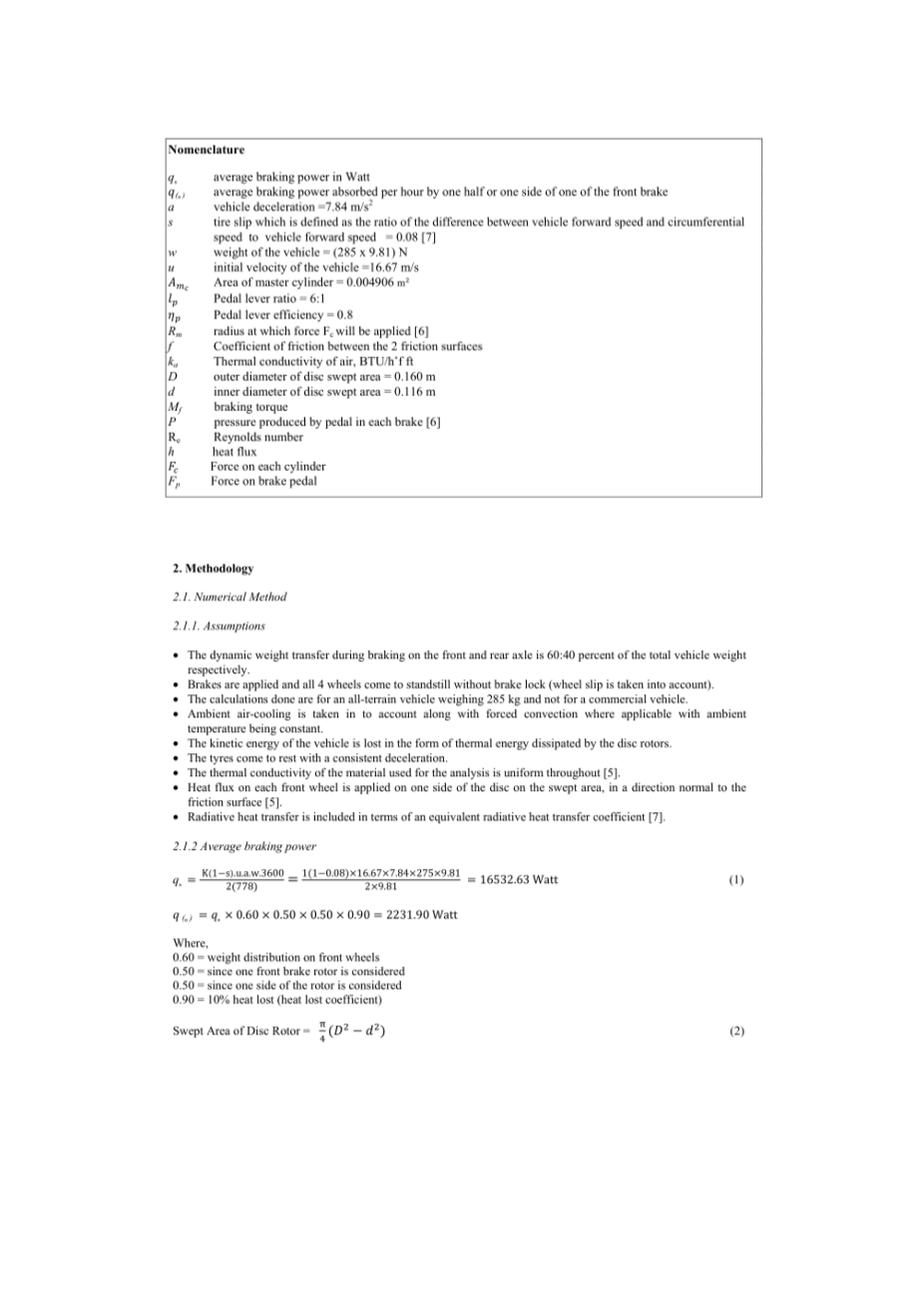

术语 q˳ 平均制动功率以瓦计量 q(˳) 前制动器的一半或一面每小时所吸收平均制动功率 a 汽车减速度 =7.84 m/s2 s 轮胎滑移率的定义为车辆前进速度与周向速度之差与车辆前进速度之比=0.08 w 整车质量=(285x9.81)N u 汽车初速度=16.67m/s Amc 主缸面积=0.004906m2 lp 脚踏杠杆比率=6:1 eta;p 脚踏杠杆效率=0.8 Rm 作用于Fc的力的半径 f 两个摩擦面之间的摩擦系数 ka 空气导热性,BTU/h*f ft D 制动盘扫掠面积的外径=0.160m d 制动盘扫掠面积的内径=0.116m Mf 制动力矩 P 每个刹车踏板产生的压力 Re 雷诺数 h 热通量 Fc 每个气缸上的力 Fp 制动踏板力 |

2. 方法

2.1. 数值方法

2.1.1. 假设

- 前后轴制动时的动态重量传递分别为整车总重量的60:40%。

- 制动时,4个轮子全部停止,没有刹车锁(考虑车轮滑移)。

- 所做的计算是针对一辆重285公斤的全地形车辆,而不是针对一辆商用车辆。

- 在环境温度不变的情况下,考虑了环境空气冷却和强制对流。

- 车辆动能以制动盘散热的形式损失。

- 轮胎以持续的减速停止。

- 用于分析的材料的导热系数始终是均匀的。

- 每一个前轮上的热通量都按与摩擦表面垂直的方向作用于制动盘的一侧的扫掠区域。

- 辐射传热包含在等效辐射传热系数中。

2.1.2 平均制动功率

q˳= =16532.63 Watt (1)

q(˳) = q˳times;0.60times;0.50times;0.50times;0.90=2231.90W

上述公式中,

0.60=前轮重量分布

0.50=考虑一个前制动盘

0.50=考虑制动盘的一侧

0.90=10%热损失(热损失系数)

制动盘扫掠面积=(D2-d2) (2)

= [(0.16)2-(0.116)2] =0.0184 m2

停止时间,t=m2

最终的制动功率, P===1052.78 Nm/sec

热通量= == 57216.62W/m2

2.1.3. 制动力

P=[]

其中,P=[]==2.445MPa

考虑到两个制动钳平行放置,所以每个制动钳作用力,Fc ==600N

2.1.4.制动力矩

Rm (4) (4)

Rm = 0.1413 (D1 = 0.164 m; D2 = 0.112m)

制动力矩, Mf= 2FcfRm (5)

=2times;600times;0.6times;0.1413=101.76Nm

2.1.5. 对流换热系数

对于具有层流式热流(Regt;2.4times;10e5)的圆形制动盘,其传热系数为:

Hr ==0.04(ka/D)Re0.8 , (BTU/h˚f ft2) (6)

= 0.04(0.0148/.525)(2.4)0.8

= 106.18 W/m2K

2.2. 制动盘设计

制动盘1是一个实心制动盘,距制动盘中心0.058m,螺距圆直径0.1m,制动衬块扫掠面积0.0184m。制动盘厚度为0.007m,质量为1.824kg,为灰铸铁材质。制动盘2和制动盘3由制动盘1制成,尺寸相同,但改变了其几何形状,具有钻孔和翼型通风口。因为翼型通风口取代了最大的体积的空气,所以具有最大的机械效率。制动盘2和制动盘3的重量分别为1.728kg和1.574kg。

a b c

图1.(a)制动盘1示意图模型;(b)制动盘2示意图模型;(c)制动盘3示意图模型

2.3. 有限元分析方法

2.3.1. 结构分析

采用以下条件测定室温(295K)下制动盘刚度:

自然边界条件:施加在制动盘上的载荷包括制动盘的一个面上(即制动衬块与制动盘接触的圆形截面)大小为101Nm的力矩。

基本边界条件:包括约束螺栓孔的夹具,螺栓孔将制动盘固定在驱动轮毂上,使其不能移动或旋转,从而将该区域节点的自由度限制为零。

2.3.2. 稳态热分析

对三种边界条件相同的制动盘进行稳态热分析。作用于与活塞缸接触的制动盘的圆形截面上的热通量为57216.62 W/m2。如图2所示,盘式制动器的冷却考虑了传导、对流和辐射的传热模式。导热系数取52W/mK,对流膜系数取106.18 W/m2K。对流和辐射环境温度均取295 K。并且在模拟这种现象来计算温度时,考虑了以下热交换:

- 制动盘与周围空气之间的对流

- 制动钳与周围空气之间的对流

- 制动盘毂与制动盘之间的传导

- 制动盘的辐射

2.3.3. 热机械疲劳分析

利用热结构耦合仿真工具,确定制动盘在循环热载荷和机械载荷作用下产生的交变应力。该方法用于评价各种制动盘的耐久性和疲劳安全系数。由最大车速推算的制动盘的角速度为57.9 rad/sec。在与制动盘接触的扫掠区域施加相同的制动力矩。用107个周期的截止限制代替无限的生命周期。材料的耐久极限为110MPa 。

3. 结果分析及讨论

3.1几何形状变化对制动盘重量的影响

图1(a)显示了重达1.824 kg的实心制动盘模型,其中另外两个制动盘模型通过对几何形状的修改得到了改进。相较于制动盘1的几何形状,每个钻孔和翼型通风口的存在导致制动盘模型的质量和体积分别减少了0.21%和1.8%,因此,如图3所示,由于材料的减少,相比较于制动盘1,制动盘2和制动盘3整体重量减少5.26%和15.18%。

图3.制动盘重量比较

.3.2几何变化对制动盘刚度的影响

图4.三种制动盘总变形图(m);(a)制动盘1总变形图;(b)制动盘2总变形图;(c)制动盘3总变形图

如图4(c)所示,与其他两种变形相比,从0m到1.0633 e -5m的制动盘3的变形最大。制动盘刚度损失增加的畸变是由材料的去除引起。 三个制动盘中最大变形为1.0633e-5m,低于灰铸铁盘最大允许变形5.0e-4m。

3.3. 几何变化对最大温升的影响

(a) (b) (c)

图5。三种制动盘温度等值线(K);(a)制动盘1温度等值线;(b)制动盘2的温度等值线;(c)制动盘3温度等值线

如图5所示,制动盘1是三种制动盘中温度上升幅度最大的,其扫掠区域温度从295 K能上升达到最大值498.32 K。由于具有较好的冷却和散热特性,另外两个盘的最高达到温度小于第一个制动盘。制动盘2和制动盘3有钻孔和翼型通风口,增加了制动盘与空气的接触面积,从而增加了对流散热的速度。

3.4. 几何形状变化对疲劳强度的影响

三种制动盘所受的交变应力值如下图所示:

- (b) (c)

图7.获得三种制动盘的安全系数图;

(a)制动盘1安全标绘疲劳系数;(b) 制动盘2安全标绘疲劳系数;(c) 制动盘3安全图疲劳系数

图8.三种制动盘疲劳安全系数比较

如图6所示,在给定循环加载条件下,制动盘所受等效交变应力值小于材料的耐久性极限,表明所有制动盘的寿命均大于107个循环(无限寿命) ,制动盘2和制动盘3中等效交变应力的增加,可以解释为孔和翼型通风口在每次旋转时也受到热-冷循环。这就产生了孔和翼型通风口周围的热差应变,致使孔和翼型通风口周围的区域受到热疲劳。因此, 在这些区域会产生较大的交变应力(从拉伸到压缩)。同时,由于在牵引力作用下,孔和翼型通风口上的应力强化系数约为法兰上标称应力的3倍,所以三个制动盘之间的安全系数最小值恰好在孔或翼型通风口附近(如图7所示), 增加裂纹形成和扩展的过程。因此,制

资料编号:[4425]