英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

低碳柔性作业车间调度问题的新数学模型和多目标方法

摘要:大多数常规调度问题都以生产效率,成本和质量为主要优化目标。但是,由于能源和环境污染的成本增加,作为一种新型调度模型的“低碳调度”已引起学者和工程师的越来越多的关注。该调度模型侧重于降低车间级别的能耗和环境污染。本文针对灵活的作业车间环境提出了一种新的低碳数学调度模型,该模型可优化生产率,能源效率和降噪。在此模型中,加工主轴速度(会影响生产时间,功率和噪音)是灵活的,被视为独立的决策变量。介绍了生产率,能耗和噪声的评估方法。提出了一种基于单纯形格设计的多目标遗传算法,以有效地解决该混合整数规划模型。针对此问题的特征,专门设计了相应的编码/解码方法,适应度函数和交叉/变异运算符。三个具有不同规模的示例问题实例和一个工程案例研究说明并评估了该方法的性能。结果证明了所提出的模型和方法对于低碳作业车间调度问题的有效性。

- 介绍

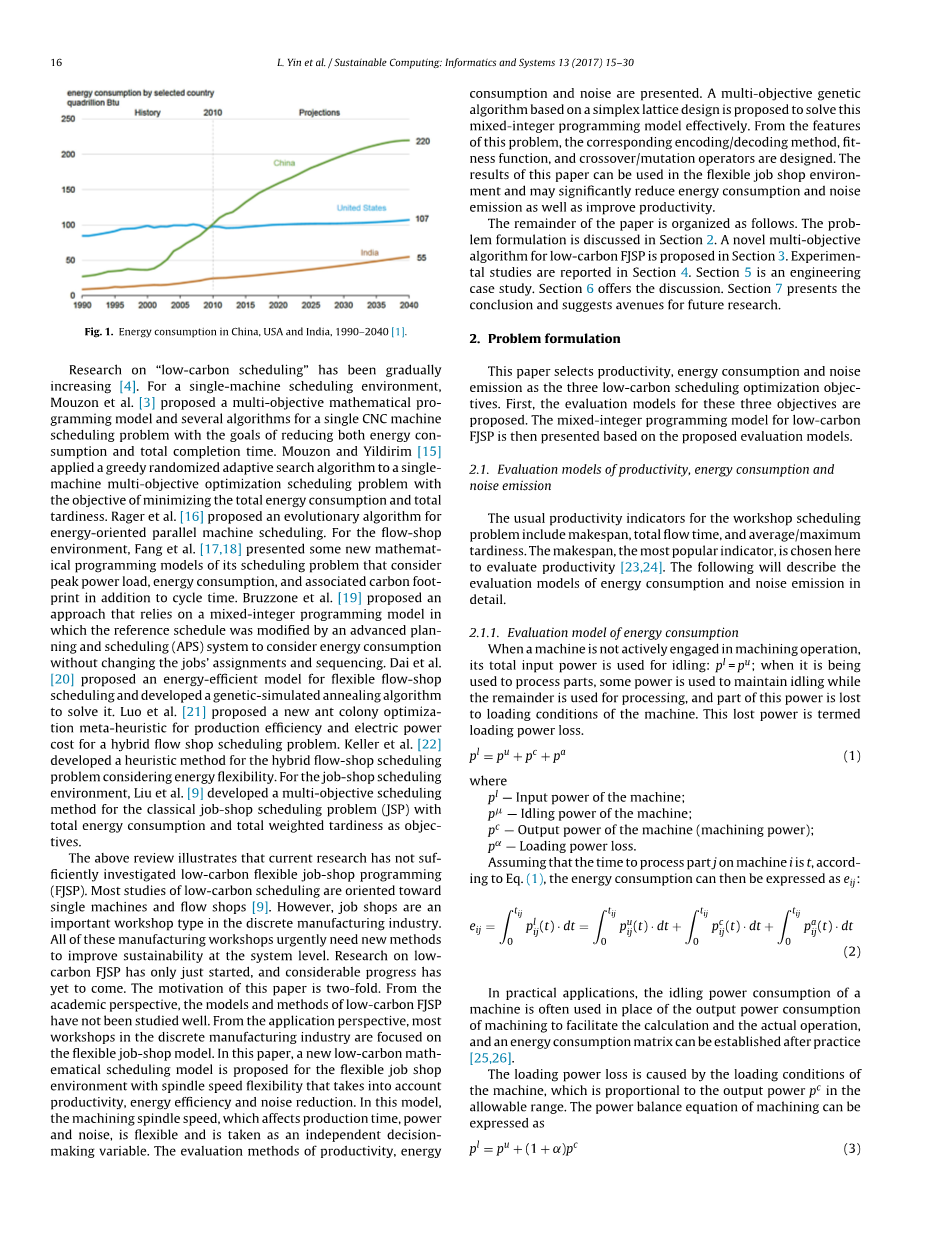

当前,环境和能源危机已成为世界范围的问题,在大多数国家中受到越来越多的关注。 随着社会的不断发展,未来的能源消耗将增加。 例如,如图1 [1]所示,到2040年,中国和印度的能源消耗将是2013年的两倍。随着能源消耗的增加,环境问题也变得越来越严重。 因此,如何有效减少能源消耗中的碳排放量已成为一个热门的研究课题。 自工业革命开始以来,工业已经消耗了大量的能源用于生产[1]。 制造企业所消耗的能源约占全球总能耗的50%,造成了38%的温室气体CO2的排放和严重污染[2-4]。 因此,制造企业迫切需要可持续发展的做法来实现经济,生态和社会目标[5,6]。

制造系统是将能源和物质资源转换为产品的输入输出系统。调度是制造系统中最重要的子系统之一。将作业的流程计划作为输入,调度任务可以在满足流程计划中的优先级关系的同时,调度机器上所有作业的操作。调度是两个生产步骤的链接:准备流程并将其付诸实践。常规过程研究主要关注生产率和成本,很少涉及其他方面,尤其是环境问题。但是,Gutowski等人 [7,8]指出,有超过85%的能量都没有直接用于实际的工作过程。这意味着如果仅通过专注于机器或工作过程的方式来提高能源效率,就可能会错过大量的节能机会[9]。实际上,调度可以严重影响整个制造系统的能耗。因此,适当的调度计划不仅可以提高生产率,而且可以减少能耗和排放[4,10,11]。此外,与其他方法(例如重新设计机器或工作过程)相比,车间调度和工厂运营策略需要的资金投入很少,并且可以轻松应用于现有系统[12,13]。当前,由于增加的能源消耗和环境污染的成本,作为一种新型调度模型的“低碳调度”已成为调度领域的一个重要课题[14,15]。

关于“低碳调度”的研究已逐渐增加[4]。对于单机调度环境,Mouzon等人。 [3]提出了一个多目标数学规划模型和几种算法来解决单个CNC机床调度问题,目的是减少能耗和总完成时间。Mouzon和Yildirim [15]将贪婪随机自适应搜索(GRAS)算法应用于单机多目标优化调度问题,目的是使总能耗和总拖延最小。 Rager等人[16]提出了一种面向能源的并行机调度的进化算法。对于流水车间环境,Fang等人[17,18] 针对其调度问题提出了一些新的数学编程模型,该模型考虑了峰值功率负载,能耗以及相关的碳足迹以及周期时间。Bruzzone等人[19]提出了一种基于混合整数编程模型的方法,该模型中的参考计划由高级计划和计划(APS)系统修改,以在不更改工作分配和顺序的情况下考虑能耗。戴等人[20]提出了一种用于柔性流水车间调度的节能模型,并开发了一种遗传模拟退火算法来解决该问题。罗等人[21]提出了一种新的蚁群优化元启发式算法,以解决混合流水车间调度问题的生产效率和电力成本。凯勒等人[22] 针对混合流水车间调度问题开发了一种启发式方法。对于作业车间调度环境,Liu等人[9]针对总作业能耗和总加权拖延时间的目标,针对经典作业车间调度问题(JSP)开发了一种多目标调度方法。

上述评论表明,当前的研究成果尚未充分研究出低碳柔性作业车间调度问题(FJSP)。低碳调度的大多数研究都针对单机调度和流水车间(flow shop)[9]。但是,任务车间(job shop)是离散制造业中重要的车间类型。所有这些制造车间都迫切需要新的方法来从系统水平层面提高可持续性。关于低碳FJSP的研究才刚刚开始,尚未取得实质性进展。本文的动机有两个方面。从学术角度来看,低碳FJSP的模型和方法尚未得到很好的研究。从实用的角度来看,离散制造业中的大多数研讨会都集中在柔性作业车间调度模型上。本文提出了一种新的低碳数学调度模型,该模型针对柔性作业车间环境,具有主轴速度的灵活性,同时考虑了生产率,能源效率和降噪。在此模型中,影响生产时间,功率和噪声的加工主轴速度是灵活的,并被视为独立的决策变量。介绍了生产率,能耗和噪声的评估方法。提出了一种基于单纯形格设计的多目标遗传算法,以有效地解决该混合整数规划模型。根据此问题的特点,设计了相应的编码/解码方法,适应度函数和交叉/变异运算符。本文的结果可以在柔性作业车间环境中使用,并且可以显著降低能耗和噪声排放,并提高生产率。

在本文的其余部分安排如下:第2节中讨论了问题的提出。第3节中提出了一种针对低碳FJSP的新型多目标算法。第4节中报道了实验研究。第5节是工程案例研究。第6节提供了讨论。第7节介绍了结论,并提出了未来研究的途径。

- 问题表述

本文选择生产率,能耗和噪声排放作为低碳排产优化的三个目标。首先,针对这三个目标提出了评估模型。在此基础上,提出了低碳FJSP混合整数规划模型。

-

- 生产率,能耗和噪声排放的评估模型

车间调度问题的常用生产率指标包括制造时间,总流转时间和平均/最大拖后时间。在这里,最常用的指标是制造期,以评估生产率[23,24]。下面将详细描述能耗和噪声排放的评估模型。

-

-

- 能耗评估模型

-

当机器未积极参与机加工操作时,其总输入功率用于空转:pl = pu; 当它用于加工零件时,一些动力用于保持空转,而其余的则用于加工,并且该动力的一部分由于机器的负载条件而损失。这种损耗的功率称为负载功率损耗。

式中,

pl--机器输入功率;

pu --机器空转功率;

pc --机器的输出功率(加工功率);

pa --负载功率损耗

根据(1),假设在机器i上处理零件j的时间为t,则能耗可以表示为eij:

在实际应用中,通常使用机器的空载功率来代替机械加工的输出功率,以方便计算和实际操作,并且可以在实践后建立能量消耗矩阵[25,26]。

负载功率损耗是由机器的负载条件引起的,负载条件与允许范围内的输出功率pc成正比。加工的功率平衡方程可表示为

其中alpha;代表机器的负载损失功率因数。

因此,等式(2)可以转换为以下等式:

当工艺参数相同时,加工相同零件的能量消耗大约相等,并且与空转的能量消耗相比,能量的增加是适度的。此外,与加工过程中消耗的能量相比,alpha;变化的影响可以忽略不计。因此,加工过程中消耗的能量主要是空载消耗所产生的负载,可以将式(4)简化为:

-

-

- Evaluation model of noise emission

-

在评估车间噪音之前,我们必须确定评估指标。有许多物理指标可以测量声音,例如声压,声压等级,声强和声强等级。最常见的指标是声压等级,它的单位是众所周知的分贝(dB)。在一个机械车间中,当所有机器以相同的处理速度工作时,噪声的辐射是宽频的并且是固定的。 对于这种噪声,使用加权方法对其进行校正。因此,本文使用A级声压来评估加工噪声的辐射。

机械加工的噪声通常包括结构噪声和切削噪声。结构噪声通常通过测量闲置机械的噪声来评估。切削噪声归因于切削的动力。Cao [26,27]报告说,如果在相同的工艺参数条件下(例如,夹具),则可以将加工系统中的切割功率消耗,动态切割力和切割噪声视为近似相等。加工噪声主要是由于结构噪声引起的,取决于机架。

在上述研究的基础上,本文基于与加工相对应的主轴空转噪声建立了调度模型的噪声系数矩阵。 在矩阵lij = li(n)中,机器的空转噪声是与主轴速度相关的参数。

在调度模型中建立噪声系数矩阵后,我们可以获得每个加工作业的所有噪声系数; 调度由许多加工阶段组成。 本文使用等效声级A来评估各种调度环境中的噪声性能[28,29]。

为了解释等效的A类声音,典型的噪声很少保持稳定和固定,而是随时间波动。 通常,使用周期内的平均声能来获取给定时段内发生的波动变化的每个声音等级A的平均能量,并选择等效期间内连续且稳定的声音等级A代表噪声响度 。 这种连续稳定的声音A类称为不稳定噪声的等效连续声音类,用leq表示;它近似于真实世界中波动的声音,但在此期间连续存在。 这也称为等效连续声音A类或等效声音A类,由以下公式定义:

式中,

li--曝光时间中A类声音的瞬时值;

T--噪音的暴露时间。

在本文研究的车间中,当机床以恒定的主轴转速进行工作时,每个周期的辐射噪声值是稳定的。 因此,式(6)可以改写为

式中,

li--在“ i”段中测得的声音等级A;

ti--“ i”段时间。

基于生产率,能耗和噪声排放的这些评估模式,现在提出了一个模型。

-

- 低碳FJSP的混合整数编程模型

调度问题的数学模型可以描述如下:一组n个作业可以在一组m台机器上进行处理。 每个作业的每个操作都可以在不同的机器上进行处理。 机器的处理时间,能耗和处理噪音各不相同。 数学模型确定在其上处理每个作业的每个操作的机器以及作业的处理顺序,以优化调度指标。

为了解决此问题,进行以下假设:

- 工作是独立的。 不允许抢占作业,每台机器一次只能处理一个作业。

- 无法同时处理一项作业的不同操作。

- 所有作业和机器在零时间同时可用。

- 在机器上处理完作业后,该作业将立即传送到其处理中的下一台机器;传输时间被认为可以忽略不计。

- 在机器上进行操作的准备时间与操作顺序无关,并且包含在处理时间中。

受约束并结合低碳调度的目标,混合整数规划模型的构建如下:

用于说明模型的符号说明如下:

n: 工作总数

m:机器总数

Omega;:机器组数

i,e:一台机器的编号,i,e=1,2,hellip;hellip;,m

j,k:一项工作的编号,j,k=1,2,hellip;hellip;,n

hj: 第j项工作所需的操作总数

l:工序的编号,l=1,2,hellip;hellip;,h

Omega;jh:第j项工作的第h项工序可用的机器集

mjh: 第j项工作的第h项工序可用的机器编号

Ojh: 第j项工作的第h项工序

pijh: Ojh在机器i上的工作时间

sjh: 开始Ojh的时间

cjh: 结束 Ojh的时间

qijh: Ojh在机器i上的工作效率

nijh: Ojh在机器i上的工作噪音

L: 足够大的正数

xijh=

yijhkl=

目标:

- 最小化制造期:

- 最小化总能耗:

- 最小化噪音排放:

受制于:

目标函数由等式(8)–(10)定义。约束(12)确保不能同时处理一项作业的不同工序。约束(13)确保每台机器一次只能处理一个作业。约束(14)确保作业不能被抢占。约束(15)确保每次操作只能选择一个主轴速度。可以使用混合整数编程方法来解决这种低碳FJSP的混合整数编程模型。 FJSP已被证明是最困难的NP完全问题之一[28],而低碳FJSP也是NP完全问题。对于大问题,很难在合理的时间内找到理想的解决方案,本文提出的模型是一个多目标优化问题。这是极其困难的[30]。为了有效地解决这一问题,本文提出了一种基于单纯形网格设计的多目标遗传算法(MOGA)来求解该模型,并获得在帕累托边界上均匀分布的一组解。

-

基于单纯形格设计的MOGA用于低碳FJSP 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238399],资料为PDF文档或Word文档,PDF文档可免费转换为Word