英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

商业与管理科学杂志

2016; 4(5): 172-180

http://www.sciencepublishinggroup.com/j/sjbm

doi: 10.11648/j.sjbm.20160405.15

ISSN: 2331-0626 (Print); ISSN: 2331-0634 (Online)

基于SLP方法的设施布局优化的一个实例研究

Weiying Chen1, Changyu Liu1, *, Xuwen Huang1, 2, Hualiang Lai1, Binfeng Li1

1华南农业大学数学与信息学院,中国广州,中国

2 Konka集团有限公司,中国深圳,中国

电子邮件地址:

chenweiying@scau.edu.cn (Weiying Chen), yezhich@gmail.com (Changyu Liu), huangxuwen11@163.com (Xuwen Huang), lhlai@foxmail.com (Hualiang Lai), binfeng.lee@gmail.com (Binfeng Li)

*相应的作者

本文引用:

Weiying Chen, Changyu Liu, Xuwen Huang, Hualiang Lai, Binfeng Li.SLP方法的基础设施布局优化:实证研究. 商业与管理科学杂志。 第5卷,第5期,第172-180页。doi: 10.11648/j.sjbm.20160405.15

收到:2016年9月26日; 接受:2016年10月31日; 发表:2016年11月3日

摘要:有利的设施布局可以有效地提高生产效率,降低生产成本,提高综合竞争力。 以H公司效率低下的车间设备布局为例,对其主要产品原材料的运输和加工周期进行了研究,在每一个加工车间,记录运输距离和运输重量,并发现H公司运输和加工周期的主要问题。 论文采用系统布局规划(SLP)方法优化H公司的布局设计,并利用层次分析法对非优化布局方案进行了定性和定量分析。结果表明,在H公司中应用SLP方法可以明显提高车间设备布局的性能。

关键词:系统布局规划(SLP)、设施布局优化、启发式算法、层次分析法

介绍

从第一次工业革命开始,世界经济持续快速发展,特别是制造业。为了满足顾客的个性化需求,企业需要具备良好的、灵活的设施布局,以降低物流成本。 良好的设施布局可以有效地降低生产成本,提高生产效率[1]. 大量生产实践表明,非加工周期的成本,如材料运输和材料存储,通常占生产制造过程中总成本的20%-50% [2]. 因此,研究基于SLP方法的H公司的车间设备布局是有意义的。

相关理论

SLP方法

系统布局规划(SLP)方法是由Muther [3]在1961年开发的,SLP方法有许多后续应用程序。 ye等人将遗传算法引入SLP方法[4],解决了优化平面布局方案。C.n Zhao[5]等人结合遗传算法和模拟退火算法,解决了机械操作车间的布局问题。在21世纪,许多新兴的技术或系统,如现代制造技术、柔性制造系统(FMS)、计算机集成制造系统(CIMS)和准时(JIT)制造,都被用来辅助材料运输和材料布局的设计。Chang [6] 等人运用现代设计技术对设施的布局进行了全面的研究。Huang等人[7] 提出了一种离散化单元优化模型,以优化场地空间的使用。 Xin等人[8]介绍了一种利用固有安全原理的漂浮液化天然气设施(FLNG)顶部甲板的布局优化方法。

173 Weiying Chen et al.: :基于SLP方法的设施布局优化的一项实例研究

SLP方法的应用,将设备布局问题的解决方案从独立的定性分析或定量分析,转换为综合的定性和定量分析。此外,SLP方法不仅考虑了物流因素,还考虑了车间作业中非物流因素。SLP方法中有五个元素,它们是产品(P)、数量(Q)、路线(R)、支持服务(S)和时间数据(T) [9].

层次分析法的方法

基于数学和心理学的层次分析法(AHP)是组织和分析复杂决策的多标准方法。它在几乎所有与决策有关的应用中都被广泛使用 [10].

此外,在设计车间设施布局后,可以采用AHP方法对三种布局方案进行评价,从而利用SLP方法生成优化方案。

在H公司的车间的现状分析

本公司是一家大型汽车零部件制造企业,为汽车制造商提供汽车零部件及相应的汽车产品服务。其产品市场的地理范围覆盖了中国的多个省份和多个国家。H公司的主要产品包括雨刷器(可用的尺寸包括a-350毫米, a-400mm,a-450mm,a-475mm,a-550mm,a-600毫米,a-650mm,b-450mm,b-550mm,b-600mm),手摇后窗,电动后窗,和清洗产品。

H公司的车间采用矩形布局,长40米,宽约30米,占地面积约1200平方米。由于缺乏必要的计划和有效的分析,对于车间设施布局的初始设计有许多不足之处,如布局不合理、生产过程不佳,原材料运输成本过高,生产率相对较低。

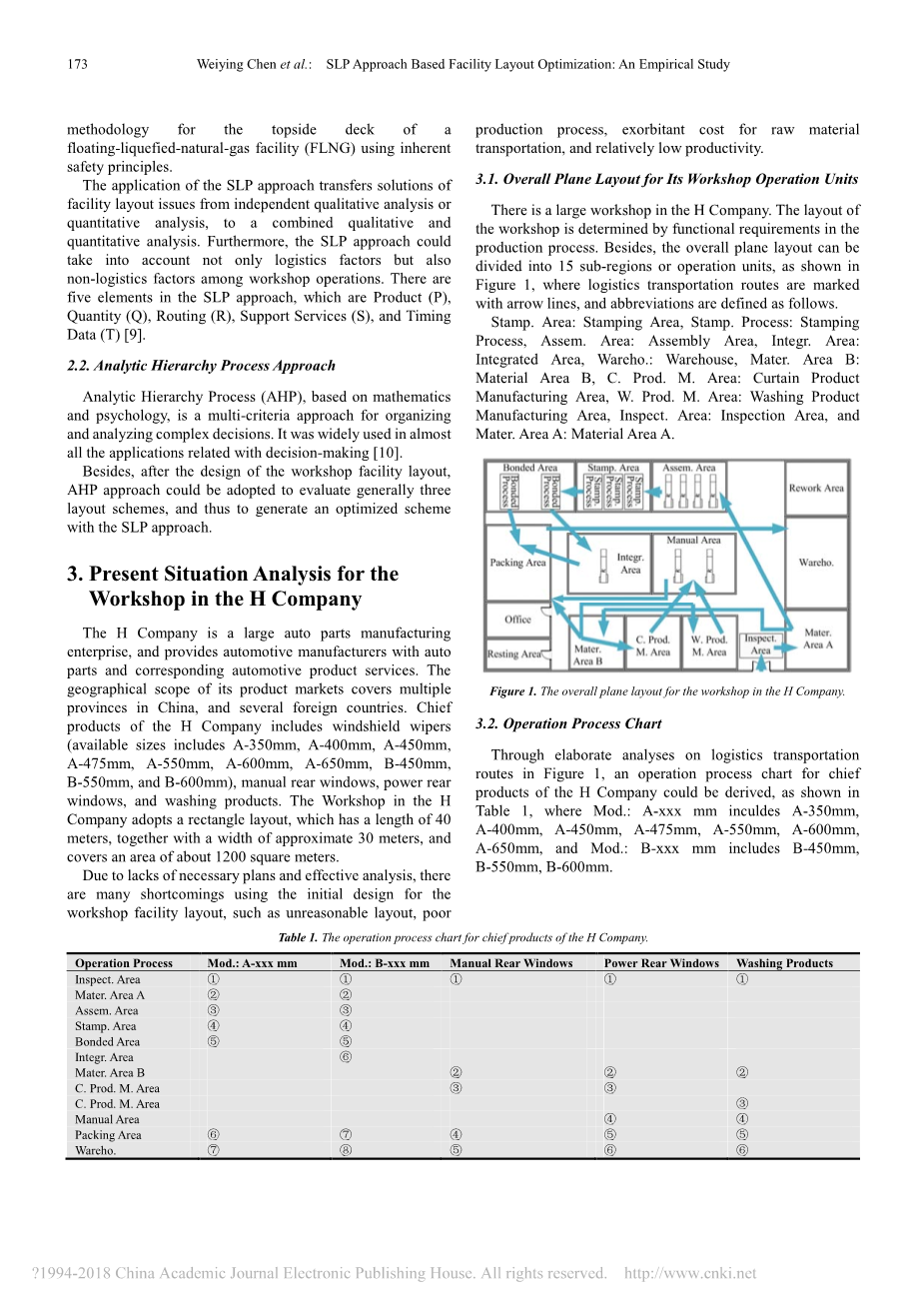

车间操作单元的总体平面布局

在H公司有一个大型的车间里,车间的布局是由生产过程中的功能需求决定的。此外,总体平面布局可划分为15个子区域或操作单元,如图1所示,其中物流运输路线以箭头线标记,缩写定为如下。

Stamp. Area:标记区域; Stamp. Process: 标记过程,;Assem. Area: 装配区域, Integr. Area: 整合区域;Wareho.: 仓库, Mater. Area B: 材料区B;C. Prod. M. Area: 窗帘产品制造领域;W. Prod. M. Area: 洗涤产品生产区域; Inspect. Area: 检查区;and Mater. Area A: 材料区;A.Rework Area:返修区;Manual Area:手工区;boned area:联合区

图 1. H公司车间的整体平面布局

操作流程图

通过对图1中物流运输路线的详细分析,可以推导出H公司的主要产品的操作流程图,如表1所示:a类型雨刷包括a-350毫米,a-400mm,a-450mm,a- 475mm,a-550mm,a-600mm,a-650mm和b类型雨刷b:b-xxx mm包括b-450mm,b-550mm,b-600mm。

表 1. H公司的主要产品的操作流程图

|

操作流程 |

A型雨刷 |

B型雨刷 |

手摇后窗 |

电动后窗 |

清洗产品 |

|

检查区域 |

① |

① |

① |

① |

① |

|

物料A区 |

② |

② |

|||

|

装配区 |

③ |

③ |

|||

|

标记区 |

④ |

④ |

|||

|

联合区 |

⑤ |

⑤ |

|||

|

整合区 |

⑥ |

||||

|

物料B区 |

② |

② |

② |

||

|

窗帘产品制造区 |

③ |

③ |

|||

|

洗涤产品制造区 |

③ |

||||

|

手工区 |

④ |

④ |

|||

|

包装区 |

⑥ |

⑦ |

④ |

⑤ |

⑤ |

|

仓库 |

⑦ |

⑧ |

⑤ |

⑥ |

⑥ |

2016年商业与管理科学杂志;4(5):172 - 180

174

物流现状

在H公司的车间里,主要有两种物流运输路线。具体地说:

-

-

- 检查区域→物料A区→装配区→标记区→联合区→包装区→仓库.

-

检查区→物料B区→窗帘产品制造区→洗涤产品制造区→手工区→包装区→仓库.

通过对H公司目前物流状况的认真观察和分析,我们可以发现几个主要问题,具体地说如下:

-

-

- 物料B区 和 检查区 之间的距离太大,导致交通不便,耗费时间。

- 物料运输的循环、交叉、扭曲,大大降低了物流效率。

- 部分运输通道不适于运输,此外,车间里的手推车和机器之间的碰撞很容易发生,这将带来巨大的设备损失。

-

可以得出结论:H公司目前的车间设备布局设计是不合理的。因此,如何优化布局,改进材料的交付过程,有效地利用厂区,是车间设施布局设计中的关键问题。

基于SLP的车间布局

物流分析

-

-

- 总物流图

-

如表2所示,我们可以通过对生产计划表和H公司的需求表进行实地调查和分析,计算出总产品的日平均日产量。

表 2. H公司的主要产品的日产量

|

种类 |

主要产品 |

每日产出 (件) |

每件净重 (kg) |

总重量 (kg) |

各类产品总重量(kg) |

|

Mod.: A-350mm |

720 |

0.08 |

57.6 |

||

|

Mod.: A-400mm |

960 |

0.1 |

96 |

||

|

Mod.: A-450mm<!-- 全文共13881字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[16096],资料为PDF文档或Word文档,PDF文档可免费转换为Word |