英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

一种微型超声椭圆振动切削装置

V形槽加工:运动学分析和微观分析V形槽加工特点

Gi Dae Kim (1), Byoung Gook Loh (2)

(1).机械与汽车工程学院,大邱天主教大学,大韩民国庆尚北道712-702,庆尚寺,河岸町

(2).机械系统工程学系,汉城大学,韩国首尔136-792,Sungbuk-gu,Samsun-dong 389

2005年8月9日收到; 于2006年12月20日以修订形式收到; 2007年2月16日接受

摘要:

本文研究了超声椭圆振动切割(UEVC)装置的微伏槽加工特性,并与传统的微切槽进行了比较。从上延展的材料如铝和黄铜具有单晶金刚石切削工具进行的最初的实验中,我们发现,所述切割力显著降低和毛刺在加工边界形成在超声椭圆振动切割中被大大地抑制。切削工具的椭圆振动通过使用两个平行堆叠的压电致动器和组装金属结构来实现。从超声椭圆振动切割系统中得知,通过改变机构的尺寸,相位差以及施加到压电致动器的电压的相对大小,可以操纵切割工具路径。

copy;2007 Elsevier B.V. 保留所有权利。

关键词:超声椭圆振动切割(UEVC); 单晶钻石切割工具;毛刺; 压电致动器; 相位差

1介绍

微机电系统(MEMS)用于精密和微机械加工技术,使其产生微米级和机械特性,例如V形槽和微米级的空腔的机械部件的需求已经大大地使在半导体制造工业中,微机电系统(MEMS),生物技术(BT)和纳米技术(NT)的预先增加。但是,传统的加工技术如车削,铣削和钻削似乎已经达到了传统加工技术无法跟上需要微加工技术的行业需求的地步。本文着重介绍微电火花加工,激光加工,电化学加工等非传统加工技术的发展。 但是由于缺乏可加工的工件,机加工表面的热变形,需要电极的预加工,高成本和高能量需求等等,使这些技术受到限制。

需要一种基于传统切割的新型表面加工技术,使其生产效率高,成本低,加工自由度高。因此,提出了一种使用超声波振动作为精密加工手段的新型加工方法,这种新型加工方法已经被应用于通过利用加工工具以超声波频率振动研磨浆料引起的微裂纹来加工微孔,并且使其与工件碰撞[1]。超声波振动的其他应用包括在切割方向上使用切割工具,但其中最重要的是提高表面粗糙度,而不是实现新型精密微加工[2-4]。

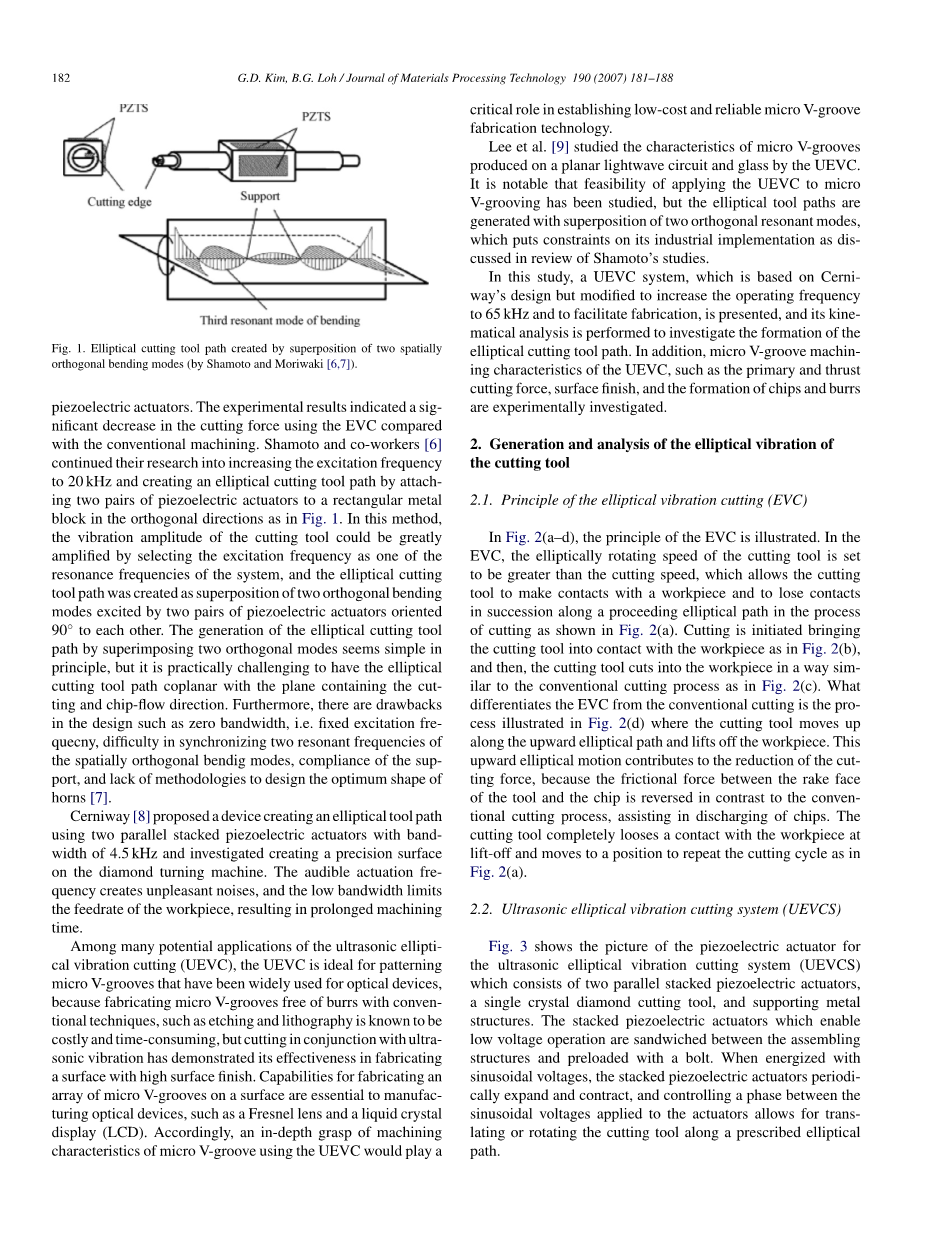

Shamoto和Moriwaki [5]提出了一种新的振动切割方法,称为“椭圆振动切割(EVC)”,其中切割工具连接到压电致动器。当通过压电致动器致动切割工具时与工件接触,切割工具的椭圆路径由两个正交组装的压电致动器产生。实验结果表明使用传统机械加工的切削力显着下降。Shamoto及其同事[6]继续他们的研究,将激发频率提高到20 kHz,并通过将两对压电致动器连接到正交方向上的矩形金属块,形成一个椭圆形刀具路径,如图1所示。在该方法中,通过选择激励频率作为系统的一个频率,可以放大激励频率的振动幅度,并且椭圆形切割工具路径被创建为由两对压电激励的两个正交弯曲模式的叠加,致动器彼此相向90°。椭圆形刀具路径中的椭圆形刀具路径与椭圆形刀具路径相同。另外,设计中还存在诸如零带宽,固定激励频率,两个正交弯曲模式同步困难以及缺乏设计角[7]的最佳形状的方法的缺陷。

图1.通过两个空间叠加产生的椭圆刀具路径

正交弯曲模式(来自Shamoto和Moriwaki [6,7])

Cerniway [8]提出了一种使用椭圆刀具路径的设备,该设备使用两个并行堆叠压电致动器,带宽为4.5 kHz。可听见的驱动频率产生令人不快的噪音,并且带宽较低限制了工件的进给速度,导致加工时间延长。

在超声椭圆振动切割(UEVC)的许多潜在应用中,超声椭圆振动切割对于图案化微型V形槽是理想的,因为它已被广泛用于光学器件,利用诸如蚀刻的常规技术制造无毛刺的微型V形槽,虽然已知光刻是昂贵且耗时的,但是与超声波振动一起切割已经证明其在制造具有高表面光洁度的表面方面的有效性。能够在菲涅耳透镜和液晶显示器(LCD)等制造光学器件所必需的表面上制造一系列微沟槽。因此,深入掌握使用超声椭圆振动切割的微型V形槽的加工特性,对于建立低成本可靠的微型V形槽制造技术将起到关键作用。

Lee等人 [9]研究了超声椭圆振动切割在平面光波电路和玻璃上产生的微小V形槽的特性。值得注意的是,已经研究了将超声椭圆振动切割应用于微沟槽的可行性,但是椭圆形工具路径是通过两个正交谐振模式的叠加产生的,这对Shamoto的研究中讨论的工业实现施加了约束。

在这项研究中,基于Cerniway设计的超声椭圆振动切割系统进行了修改,将工作频率提高到65 kHz,并有助于制造椭圆切割工具路径。另外,通过实验研究了超声椭圆振动切割的微小V形槽加工特性,例如主切削力和推力切削力,表面光洁度以及切屑和毛刺的形成。

*通讯作者。 电话: 82 2 760 5865; 传真: 82 2 760 4329。

电子邮件地址:bgloh@hansung.ac.kr(B.G. Loh)。

0924-0136 / $ - 见前面的问题copy;2007 Elsevier B.V. 保留所有权利。

doi:10.1016 / j.jmatprotec.2007.02.047

2切削刀具椭圆振动的产生和分析

2.1.椭圆振动切割原理(EVC)

在图2(a-d)中,说明了椭圆振动切割原理的原理。在椭圆振动切割原理中,切割工具的椭圆转速被设定为大于切割速度,这允许切割工具在切割过程中在连续的椭圆路径中与工件接触为 如图2(a)所示。如图2(b)所示,开始切削使切削工具与工件接触,然后,如图2(c)显示了类似的切割过程与类似的方法。图2(d)显示了EVC与传统工艺的不同之处,其中切削工具沿着向上的椭圆路径向上移动并提升工件。这种向上的椭圆运动有助于减小切削力,因为与传统的切削工艺相反,工具和切屑之间的摩擦力反转,从而有助于切屑排出。如图2(a)所示,切削工具在提升时完全失去与工件的接触并移动到重复切削循环的位置。

图2.椭圆振动切割的原理

2.2.超声波椭圆振动切割系统(UEVCS)

图3显示了超声波椭圆振动切割系统(UEVCS)的压电执行器的图片,该系统由两个平行层叠式压电致动器,一个单晶金刚石切割工具和支撑金属结构组成。能够实现低电压操作的堆叠式压电致动器夹在组装结构之间并预装有螺栓。当以正弦电压通电时,堆叠的压电致动器周期性地膨胀和收缩,并且施加到致动器的正弦电压之间的相允许沿着规定的椭圆路径平移或旋转切割工具。

2.3.超声波椭圆振动切割系统的运动分析

对于运动学分析,超声椭圆振动切割S被建模为如图4所示的简单T形条,其中y1和y2是由压电致动器产生的位移,位置P表示代表切削工具边缘的T形杆的尖端。在x-y平面的位置P的响应于位移y1和y2的变化的运动代表了超声椭圆振动切割S的切削工具路径,并且可以配制成等式(4)和(5)通过置换式(3)代入 公式(1)和(2),其中xCT和yCT分别是x在x和y方向上的位移,lx是x方向上PZT之间的一半距离,而ly是刀具边缘与PZT之间在y方向上的距离。

由于压电致动器通过正弦电压供电,y1和y2可以表示为方程(6)和(7)。

图4.超声波椭圆振动切割系统的运动示意图

图5.通过激励两个平行90°相位差的PZT产生椭圆形的刀具路径

角位移:(a)45°,(b)135°,(c)225°和(d)315°

其中f是正弦电压的频率,t是时间,phi;是y1和y2之间的相位差,A1和A2是振动幅度。

为了说明椭圆切削刀具路径的生成,假设振幅A1和A2为1m,相位差phi;为90°。位移y1和y2明显小于T形杆的尺寸。结果,公式(3)中的theta;可以假定为非常小,允许应用小角度假设(sintheta;asymp;theta;,costheta;asymp;1),其如方程式(8)和(9)中简化等式(4)和(5)。

对方程(8)和(9)分别进行平方和,得到方程(10),该方程清楚地表示椭圆的方程,其中半长轴的长度是,半短轴的长度为。

图5和图6中显示了椭圆形刀具轨迹生成的图示。当方程(6)和(7)的角位移为45°时,刀具的位置位于椭圆的顶点。随着PZT1和PZT2的角位移增加,切削刀具沿椭圆路径行进,并以135°的角位移到达椭圆的最右侧,在225°处到达底部,并且在315°处最远离左边。切削刀具路径在360°的角位移处完成一个循环,并且该过程以规定的频率f重复,从而产生切削刀具的连续的椭圆运动。

图7显示了基于方程式(4)和(5)模拟的MATLAB椭圆切削刀具轨迹的变化,分别为PZT1和PZT2与T形杆的尺寸参数lx和ly之间的相位差的函数。对于lx = ly的情况,刀具轨迹成为相位差为90°的圆形轨迹,推力方向上的线性轨迹,相位差为0°和切线方向的准线性轨迹,相位差为180°,如图7(a)所示。模拟结果表明,通过改变相位差可以容易地操纵椭圆形切削工具路径的长轴与短轴的长度之比。

ly与lx的比率决定了T形杆杠杆效应的程度。随着ly与lx之比增大,由于杠杆效应,椭圆形切削工具路径的长轴长度大于短轴长度。因此,较大的比率1x和1x在切割方向上产生比推力方向更大的位移。 图7(b)显示了在lx = 7mm和ly = 30mm的情况下分别模拟的椭圆切削刀具路径,在该切削刀具路径下执行了第4章中介绍的切削实验。在这种情况下,圆形刀具路径的相位差为28.1°。通过仿真发现,通过改变椭圆轴的角度,压电致动器振幅之间的相对幅度差异也影响椭圆刀具路径的形状。

3实验装置

如图8所示,将包括单晶金刚石切割工具,层叠式压电致动器和组装金属结构的超声椭圆振动切割S安装在三轴精密电动台上,并放置在空气振动隔离台上。用于连接工件的夹具用螺栓固定在测量切削力的3轴刀具测力计(Kistler 9257B)上。测得的切削力被放大后送至PC进行分析。

图6 .PZT1和PZT2的正弦振幅变化(在A1 = A2 =1mu;m ,phi;= 90°的情况下)

图7.具有相位变化的椭圆刀具路径的仿真结果

(a)1x = 10mm,ly = 10mm和(b)1x = 7mm,ly = 30mm

图8.实验装置的照片

表1

单晶钻石切割工具的规格

图9.单晶金刚石切割刀头的SEM照片

单晶金刚石刀具的规格详见表1,并使用扫描电子显微镜(SEM)拍摄的照片显示在

图9。

叠加的压电致动器通过频率为65 kHz的正弦电压供电。测得的压电致动器沿切割方向的振动幅度大约为0.8mu;m。提供的正弦电压之间的相位差设置为90°。测试的工件由铝(Al5052),铜(C1100)和黄铜(C2801,铜:60%,锌:40%)制成。

4实验结果

为了研究超声椭圆振动切割的特性,通过超声椭圆振动切割和常规切割机加工微型V形槽,如图10所示,并且使用搜索引擎营销(SEM)从工件顶部取得的微型V形槽的图像示于图11中。被测工件由Al5052制成,切削速度为5mm / s,切削深度为15mu;m。

图10.传统切割与超声椭圆振动切割的图形说明

图11.通过传统切割和超声椭圆振动切割(工件材料:Al5052;切割深度=15mu;m;切割速度= 5mm / s)

(a)通过常规切割加工的微型V形槽和(b)由超声椭圆振动切割加工的微型V形槽

由于尺寸效应,小的切削深度会导致特定的切削能量增加,从而导致工件发生塑性变形,并在切削边界产生毛刺。 这种现象可以在如图11(a)所示的传统的微型V

全文共7986字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10999],资料为PDF文档或Word文档,PDF文档可免费转换为Word