英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

氮化铝沉积的分子动力学模拟:温度及N:AI比例的影响

已经通过实验探索了氮化铝(AIN)的异质外延生长,但是相应的生长机理仍未揭示。在这里,我们使用分子动力学模拟研究温度和N:Al通量比对沉积AlN的影响。当温度从1000 K升高到2000 K且N:Al通量比为2.0时,AlN膜的生长速率降低。随着温度从1000 K升高到1800 K,沉积的AlN的结晶度得到明显提高,并且在1800 K和2000 K之间达到饱和。1800k时,随着N: Al通量比从0.8增加到2.4,沉积膜的结晶度增加,而在N: Al通量比为2.8时,结晶度略有下降。此外,化学计量学与沉积薄膜的结晶度密切相关。具有良好结晶度的薄膜具有近50%的N分数。计算了在N: Al通量比为2.0、2.4、2.8时,1800k处的平均双轴应力和平均正应力,表明应力最小的沉积膜结晶质量最好,缺陷出现在应力发生的地方。

1.介绍

具有宽带隙(6.2 eV),高热性能电导率(3.3 WK21 cm21),高电阻率(1013 Vcm)以及压电效应和高强度,AlN被广泛用于光电器件,压电器件,电子领域包装,微电子设备和硬涂层[1-5];特别是在光电设备领域,它被广泛用于制造深紫外发光二极管(UV-LED)[6– 8].

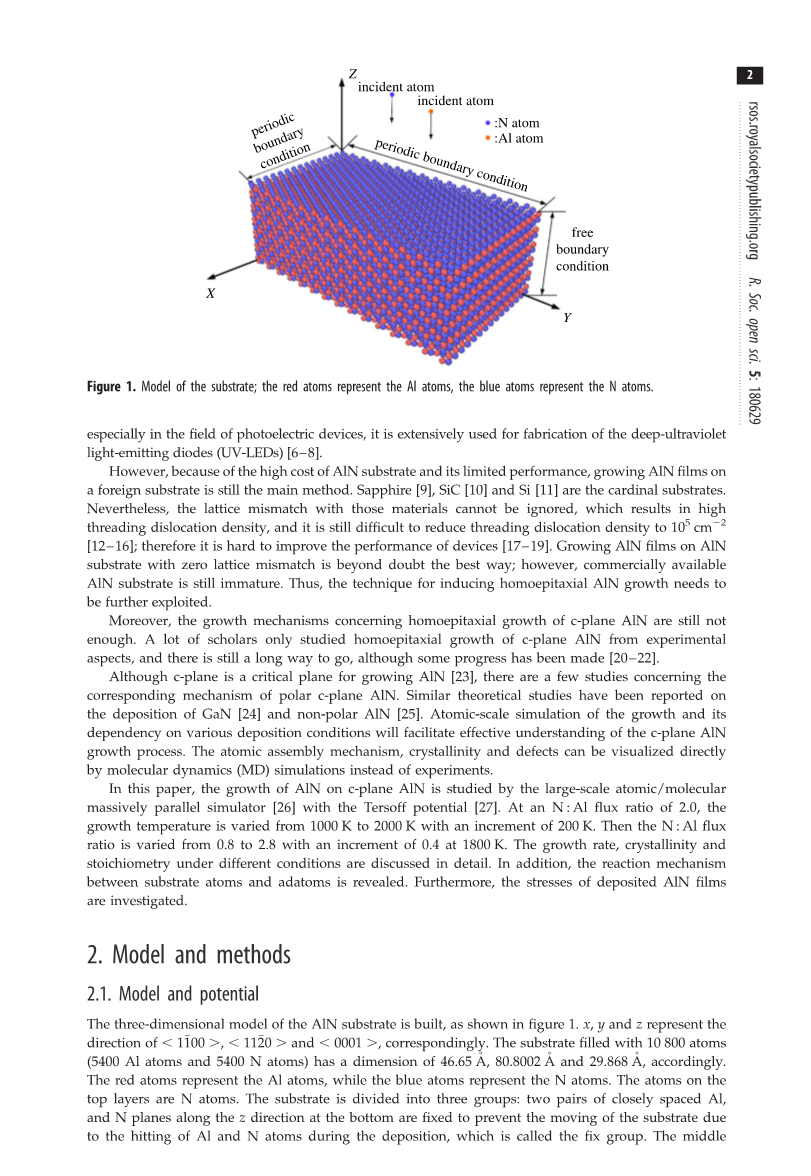

图1.衬底模型;红色原子代表Al原子,蓝色原子代表N原子。

然而,由于AlN衬底的高成本及其有限的性能,在异质衬底上生长AlN膜仍然是主要方法。 蓝宝石[9],碳化硅[10]和硅[11]是主要衬底。然而,与这些材料的晶格失配不容忽视,这导致高的螺纹位错密度,并且仍然难以将螺纹位错密度降低到105cm-2 [12-16]。 因此很难提高设备的性能[17-19]。 毫无疑问,在零晶格失配的AlN衬底上生长AlN膜是最好的方法。 但是,市售的AlN衬底仍然不成熟。 因此,诱导同质外延AlN生长的技术需要进一步开发。

而且,关于c面AlN的同质外延生长的生长机理仍然不够。 许多学者仅从实验角度研究了c平面AlN的同质外延生长,尽管取得了一些进展,但还有很长的路要走[20-22]。

虽然c面是生长AlN[23]的关键面,但关于极性c面AlN的对应机制的研究较少。类似的理论研究也报道了氮化镓[24]和非极性AlN[25]的沉积。原子尺度模拟生长及其对各种沉积条件的依赖关系,将有助于对c面AlN生长过程的有效理解。原子组装机制、结晶度和缺陷可以直接通过分子动力学(MD)模拟而不是实验来显示。

在本文中,通过具有Tersoff势[27]的大型原子/分子大规模并行模拟器[26]研究了c平面AlN上AlN的生长。 在N:Al的通量比为2.0时,生长温度从1000 K到2000 K递增200 K.然后N:Al的通量比在0.8到2.8之间以1800 K递增0.4。 详细讨论了不同条件下的生长速率,结晶度和化学计量、揭示了底物原子与原子之间的反应机理。、还研究了沉积的AlN薄膜的应力。

模型与方法

2.1.模型与潜力

如图1所示,构建了AlN衬底的三维模型。x,y和z相应地分别表示lt; 100 gt;、lt; 110 gt;及lt; 0010 gt;。由10 800个原子(5400个铝原子和5400个氮原子)组成的衬底,其尺寸相应地分别为46.65Aring;、80.8002Aring;和29.868Aring;。红色原子代表Al原子,蓝色原子代表N原子。顶层的原子是N个原子。底物分为三组:两对紧密间隔的Al,在底物z方向上固定N个平面,防止底物在沉积过程中Al和N原子撞击而移动,称为固定基。中间的8对原子组成热对照组,其中使用正则(NVT)系综对Nose - Hoover式非哈密顿运动方程进行时间积分,以更新原子的位置和速度,从而获得规定的衬底温度[25]。最上面的两对原子形成自由基团,其中原子完全自由地与沉积的原子相互作用并传递能量。在x和y方向上应用周期性边界条件,在这些维度上创建一个看似无限的边界,而在z方向上应用自由边界条件,使Al和N原子向基底表面沉积。通过周期性地从25层晶格高度向衬底表面注入一个Al原子或一个N原子来模拟AlN的生长,并随机分配注入原子的x、y坐标。入射角为08(垂直于衬底)[28],如图1中的黑色箭头所示。注入原子的动能均为0.17 eV。这种热化熔剂类似于分子束外延或高压溅射过程。三体Tersoff势用于描述原子间的相互作用,其可靠性和实用性已被证明[25,27,29]。

注入的Al原子的时间间隔保持为每个原子5 ps的常数,而改变N原子的时间间隔以得到N:Al通量比的范围,范围从0.8到2.8。 注入的Al原子总数为4000,而注入的N原子根据每次模拟中的N:Al比率而变化。 沉积过程需要20000 ps。 沉积后,采用10,000 ps的弛豫过程来平衡系统。模型的可视化由OVITO[30]实现。

2.2.计算分析方法

计算了衬底和沉积薄膜的应力。由于应力与晶体质量密切相关,Basinski等将原子应力描述为:

(2.1)

和

(2.2)

在公式(2.1),Vi 表示原子的体积,mi表示原子的质量,vi代表原子的速度,rij表示原子i它周围的原子之间的距离, fij表示它们之间的原子间力,代表两个向量之间的张量积。

在公式(2.2),表示第i个原子的应力,m和n为应力张量的指标,N为衬底或沉积膜中的原子数。在这里,我们计算平均法向应力和平均平均双轴应力:( )/2。选择它们是因为在沉积情况下,前者比剪切应力高一个数量级,后者与主体的残余应力有关,而残余应力与主体的结构组成有关[31,32]。

为了定量比较沉积薄膜的原子结构,采用位错分析(DXA)[32],分析每个原子的局域环境,识别形成完美晶格的原子。原子结构识别是基于共同近邻分析方法,可以识别六方、立方等结构。DXA忽略了化学原子类型,因此可以将六方金刚石(立方金刚石)结构视为闪锌矿(闪锌矿)。

结果及分析

-

- 温度的影响

温度是AlN生长的关键因素,而高温则有利于AlN的生长[33]。但是,通过实验将反应室的温度提高到高于2000 K仍然是巨大的挑战。因此,为了讨论生长温度的影响,将温度从1000 K更改为2000 K,并将N:Al的通量比设置为2.0。在不同温度下的生长结果如图2所示。沉积过程按时间分为四个阶段,所有阶段的沉积原子总数计算如图2a – d所示。我们发现随着温度从1000 K增加到2000 K,最终沉积的原子总数减少。在某个阶段,尽管注入的原子都相同,但沉积的原子总数却随着温度的升高而降低。沉积的原子数表示AlN膜的生长速率。显然,随着温度从1000 K升高到2000 K,生长速率在所有阶段都下降。这是由于温度升高时解吸效果提高[34]。在沉积期间,一些注入的原子吸附在表面上,而其他原子由于热波动而从表面解吸。注入的Al原子主要被消耗以形成AlN,而注入的N原子在温度升高时更易于解吸。温度升高会增加解吸的可能性,从而降低生长速率。

图2:在不同的沉积温度下,沉积前后的原子总数。

晶格的完善对AlN薄膜至关重要。偏离理想晶格结构会改变原子的坐标和超拉伸键,从而导致价带和导带的电子密度发生变化。另外,缺陷的存在甚至是多型性都会严重影响AlN的电学和光学性能[35]。因此,完美的晶格、化学计量组成和低缺陷浓度有望产生高质量的AlN薄膜。

为了探索晶格排列和缺陷,我们得到了不同生长温度下沉积的AlN薄膜的原子尺度结构,如图3所示。浅蓝色原子表示基片中的N个原子,深蓝色原子表示基片中的Al原子,红色原子表示注入的N个原子,绿色原子表示注入的Al原子。对于一个完美的晶格,当沿着x轴观察时,可以观察到六边形的网格结构,如衬底原子所示。低温(1000k)沉积的AlN膜的原子尺度结构含有大量的缺陷甚至是一些非晶质,如图3a所示。当温度从1000 K上升到1800 K时,沉积的薄膜表现出更好的晶体特征。沉积的AlN薄膜具有规则的外延平面,1800k处含有较低的缺陷浓度,如图3e所示。晶体特征从1800 K到2000 K达到饱和。为了定量比较不同温度下沉积膜的原子结构,图4显示了N:Al通量比为2.0的AlN膜的结构成分。计算了三种类型的结构:纤锌矿,锌掺和物和其他结构。其中,纤锌矿是AlN膜的理想结构。图4显示,随着生长温度从1000 K增加到1800 K,纤锌矿的成分增加,这表明随着温度从1000 K增加到1800 K,结晶度提高。显然,高温有利于获得更好的结晶度。在1.17 eV的扩散势垒下,Al吸附原子很难扩散和吸收[22,34]。温度升高会增加Al原子的迁移率,从而提高沉积膜的结晶度。已经通过实验探索了温度对晶体质量的影响。克劳德尔(Claudel)等人。 [36]发现在AlN模板上生长的外延AlN层的晶体质量随着沉积温度从1400°C到1500°C的增加而增加,这显然与我们的模拟相符。

(a) (b)

(c) (d)

(e) (f)

图3:不同温度下沉积膜的原子尺度结构,N: Al通量比为2.0: (a) T = 1000 K, (b) T = 1200 K, (c) T = 1400 K, (d) T =1600 K, (e) T = 1800 K, (f) T = 2000 K.

图4:AlN膜在不同温度下的N:Al通量比为2.0的结构成分。

AlN膜的理想化学计量比为1,这意味着AlN中的理想N分数为50%。 大于或小于50%表示相应地过量的N或Al原子,这两者都会在沉积的AlN膜中引起缺陷。 这里,在图5中计算出在不同温度下具有2.0的N:Al通量比的沉积的AlN膜的N分数。显然,随着温度升高,N分数降低。 N分数远大于50%出现在1000 K和1200 K处; 相关的缺陷簇如图5所示。从1800 K到2000 K,大约为50%。这表明,随着温度的升高,需要更高的N:Al通量比才能获得理想的化学计量比。 结合图3和图4,我们可以清楚地看到1800 K的AlN薄膜具有相对较好的结晶度和N分数,这表明良好的结晶度和接近50%的N分数之间的联系。

图5:在不同的沉积温度下,N: Al通量比为2.0的沉积膜的N个分数,沉积温度范围为1000k到2000k,增量为200k。

-

- 氮:铝通量比的影响

由以上可知,氮铝比是影响结晶度和化学计量的重要因素。在此,进一步优化了沉积AlN在1800k时的N: Al通量比。在1800k下沉积的AlN膜的原子尺度结构如图6a - f所示,有六种不同的N: Al比(0.8、1.2、1.6、2.0、2.4和2.8)。从图6a、b可以看出,在较低的N: Al通量比(0.8和1.2)下,原子排列非常无序。当N: Al通量比增加到1.6时,仍然存在一些无序现象,但整体的薄膜结晶度得到了改善。当N: Al通量比进一步提高到2.0和2.4时,薄膜的结晶度进一步提高。几乎没有混乱和缺陷。在N: Al 通量比为2.8时,薄膜的结晶度略有下降,如图6f所示。氮铝比从0.8增加到2.4,可以明显促进外延膜生长。图7示出了在不同的N∶Al通量比下在1800K下AlN膜的结构成分。纤锌矿的成分随着N:Al通量比从0.8到2.4的增加而增加,并且随着N:Al通量比从2.4到2.8的增加而降低,表明随着N:Al通量比从0.8到2.4的增加和降低,结晶度得到改善随着N:Al通量比从2.4增加到2.8,结晶度明显提高.N:Al通量比2.4是在1800 K下生长的AlN薄膜的最佳通量比。

应该指出的是,由于铝源和氮源之间的预反应太多,因此在我们的仿真中,实验应用的V/ III通量比[37,38]不等于N:Al通量比[39]。但是使用束当量压力比来表示N:Al通量比可以近似地接近我们的模拟条件。可以观察到主导反应的N等离子体。 Kaneko等人[40]发现在AlN的生长过程中,N等离子体的发射光谱主要由一系列尖锐的原子N发射峰(N *)决定。因此,N:Al的通量比可以用N *:Al表示。他们发现高的Al:N比(1.67和1.18)导致不良的AlN晶体质量,这表明较低的Al:N比(低于1.18),换句话说,较高的N:Al比(高于(1 / 1.18)=0.85)才能获得良好的晶体质量。同时,我们的模拟还表明,在不同温度下,要获得良好的结晶度,需要N:Al的通量比大于1。实验和模拟的趋势是一致的。

- (b)

(c) (d)

(e)

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238201],资料为PDF文档或Word文档,PDF文档可免费转换为Word