英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

某立式冲击破碎机石粉分离器的仿真与实验研究

方怀英ab,杨建红ab,宋彝c,黄文静d,陈俊龙d

a华侨大学机电设备过程监控与系统优化重点实验室,厦门361021

b华侨大学机械工程与自动化学院,厦门361021

c深圳市奥图电子有限公司,深圳518057

d福建南路机械有限公司,福建泉州362021

文章历史:

2019年9月25日收到

2019年12月12日收到修订后的表格

2019年12月24日收到

网上可查询

摘要

在制砂过程中,采用VSI (vertical shaft impact, VSI)破碎机产生的石粉会影响砂质,污染环境。本文介绍了一种安装在VSI破碎机上的石粉分离器(SPS)的实验与仿真。利用FLUENT软件,建立了计算流体动力学(CFD)与离散相模型(DPM)的耦合模型,对VSI破碎机内的气流分布和颗粒轨迹进行了数值模拟。从结构和引风机风量两个方面对石粉的分离性能和大颗粒保留性能进行了评价。模拟结果表明,引风机的风量对破碎室和SPS室的颗粒轨迹和不同粒径颗粒的分布有直观的影响。粉碎室有很多漩涡, 在紊流的作用下导致集料颗粒充分分散, 从下到上半径递减的SPS结构可以在SPS室形成一个气流速度梯度并选择性地去除粒子根据大小,从而提高石粉分离性能(SPSP)。对于这种结构,当诱导通风机的风量设置为最大风量的40%左右时,既能避免大颗粒被大量去除,又能保证装置有更好的SPSP。最后,对仿真结果进行了验证。本文的研究结果为VSI破碎机内流场的计算提供了可靠的数值模型,为石粉分离装置的结构优化和引风机最佳风量的选择提供了参考。

copy;2020日本粉末技术协会。由Elsevier B.V.和火药协会出版

日本技术。保留所有权利。

关键词:

立轴冲击破碎机 计算流体动力学 离散相模型 石粉分离器 气固两相流 风量

1.简介

近十年来,随着我国经济的快速发展,经济适用房、高铁、高速公路等大型建设项目如火如荼,对沙子的需求也急剧增加。天然砂资源的过度开发和利用,对河床结构和河流生态环境造成了严重的破坏。中国政府对天然砂的开采实施了法律法规和限制。因此,为了跟上建筑发展的步伐,应该用高质量的人造砂代替天然砂用于混凝土。生产成品砂的原材料是丰富的,可以包括基岩、废石、建筑垃圾、尾矿等。目前,在手工制砂生产中使用的破碎设备主要是圆锥破碎机和竖井冲击式破碎机。控制石料产量的能力是圆锥破碎机的主要优势[1-3]。然而,对于大多数颗粒尺寸,碎片形状是不好的[4]。相比之下,VSI粉碎机可以产生更多的立方颗粒[1 - 6],但石粉的量较大[1 - 3]。许多研究人员研究了这两种破碎机的性能,他们认为VSI破碎机是一种完善的高质量的碎砂生产机器[7-10]。

在VSI破碎过程中,大量产生的石粉(颗粒直径0.075mm以下)的扩散严重污染环境。另外,成品中石粉含量过高,会影响成品砂的质量。为了减少石粉的用量,传统的方法是人工清洗[4,11]或机械振动筛分[5,12,13],由于耗水量大、筛管堵塞等问题,筛分并不总是可行的。新方法多采用空气分级[4,14 - 17],它被认为是矿物破碎工业中最环保的方法。遗憾的是,以上方法无法实现石粉的实时分离,减少制砂过程中的粉尘排放。

本文设计了两种不同的石粉分离器(SPS)结构,利用VSI粉碎机实现了制砂过程中石粉的实时分离。本研究基于计算流体动力学(CFD)对VSI破碎机内气固两相流动的模拟,利用引风机的不同风量对破碎机内气固两相流动特性和石粉分离性能进行了分析,并与实验结果进行了对比。本文的最终目的是通过实验和模拟来确定引风机的最佳SPS结构和风量,以保证去除了石粉中含有较少的大颗粒,而最终的砂子中含有较少的石粉。

2.VSI破碎机SPS结构

2.1设备说明

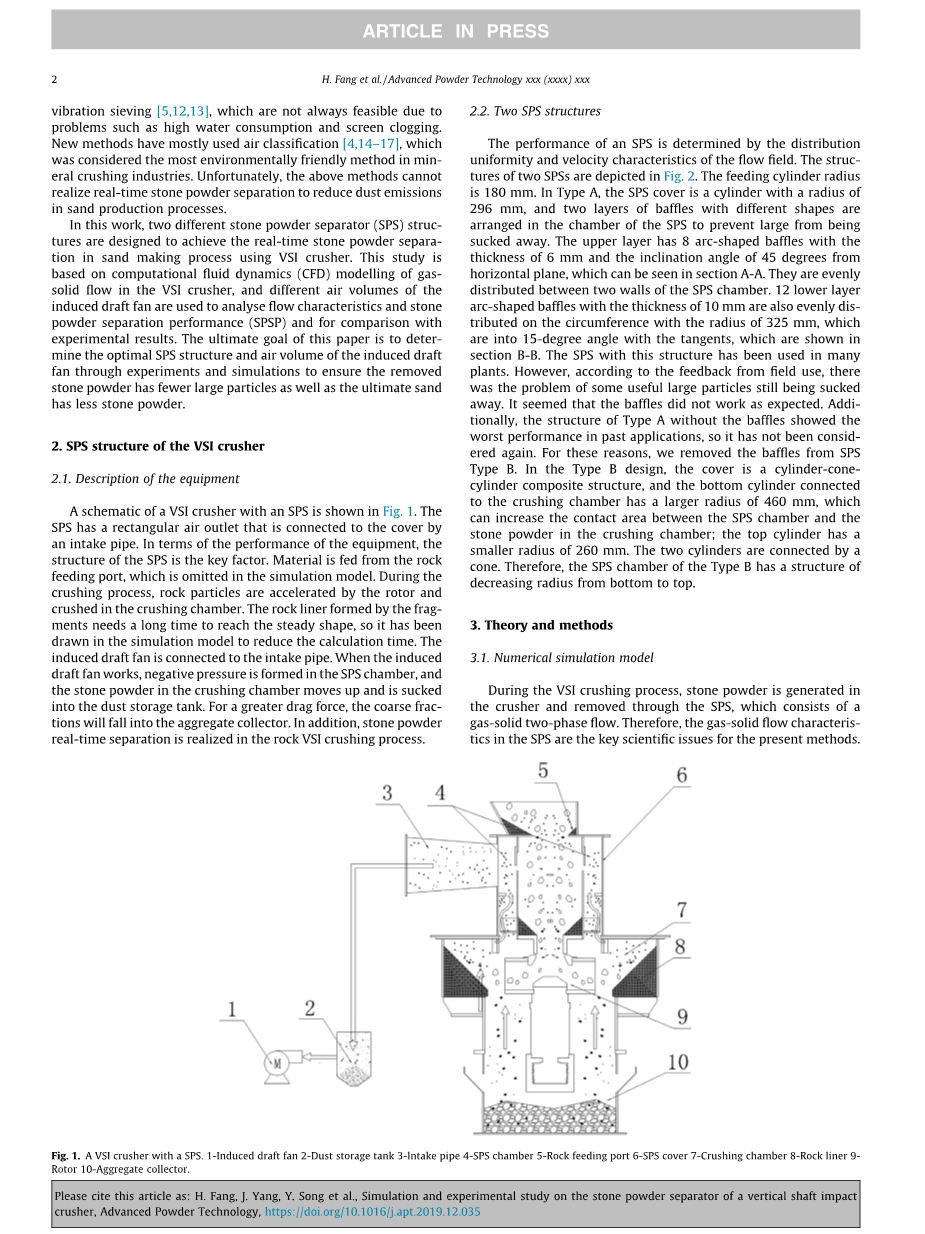

带有SPS的VSI破碎机的示意图如图1所示。SPS具有矩形出风口,该出风口通过进气管连接到阀盖上。就设备性能而言,SPS的结构是关键因素。物料从进料口进给,仿真模型中省略了进料口。在破碎过程中,岩石颗粒被转子加速并在破碎室内破碎。压裂后形成的岩衬需要较长的时间才能达到稳定的形状,为了缩短计算时间,在仿真模型中对其进行了模拟。引风机与进气管连接。引风机工作时,SPS室形成负压,破碎室的石粉向上移动,吸进储尘箱。由于较大的阻力,粗裂缝会落入集料收集器。另外,在岩石VSI破碎过程中实现了石粉的实时分离。

图1:带有SPS的VSI破碎机

1-引风机、2-吸尘罐、3-进风管、4-SPS室、5-进料口、6-SPS盖、7-破碎室、8-岩衬管、9-转子、10-收集器

2.2两个SPS结构

SPS的性能取决于流场的分布均匀性和速度特性。两个SPS的结构如图2所示。进给气缸半径为180mm。在A型中,SPS盖是一个半径为296mm的圆柱体,并且在SPS的箱内布置了两层不同形状的挡板,以防止大颗粒被吸走。上层有8个弧形挡板,厚度为6mm,与水平面倾角为45度,如图A-A所示。它们均匀地分布在SPS室的两面墙之间。在半径为325mm的圆周上均匀分布着12个厚度为10mm的一层较低弧形挡板,它们与切线成15度角,如B-B所示。这种结构的SPS已在许多地方得到应用。然而,根据现场使用的反馈,仍然存在一些有用的大颗粒被吸走的问题。似乎挡板没有像预期的那样起作用。另外,A型无挡板的结构在以往的应用中表现最差,因此一直未被重新考虑。由于这些原因,我们把SPS室的挡板从类型B中移去,在B型设计中,盖子是一个圆筒-圆锥体-圆筒复合结构,和气缸连接的粉碎室底部有一个更大的半径为460mm的粉碎口径,这可以增加SPS室和石粉粉碎室之间的接触面积;顶部的圆柱体半径较小,为260mm。这两个圆柱体由一个圆锥体连接。因此,B型SPS室具有从下到上半径递减的结构。

B型

A型

图2:VSI破碎机的两个SPS结构

3.理论和方法

3.1数值模拟模型

在VSI破碎过程中,石粉在破碎机中产生,通过SPS被除去,SPS由气-固两相流组成。因此,SPS中的气固流动特性是本方法的关键科学问题。

基于CFD软件的数值模拟已广泛应用于气固两相流的研究,如空气分级机[18-21]、旋风除尘器[22-25]、流化床[26-29]、气力输送[30 - 32]等工程应用领域。我们可以对设备的性能进行全面的分析,包括流动特性和颗粒轨迹,并对设备的结构参数和工艺参数进行优化。

本文采用CFD与DPM的耦合模型,对VSI破碎机内的气流和颗粒运动进行了数值模拟。由于转子转速高,破碎机内部流场是复杂的粘性流。任何流体都是质量守恒、牛顿第二定律和能量守恒三大基本定律的子对象。通过求解三个方程对流体进行数值模拟: 连续性方程,动量方程和能量方程。在现阶段研究中,VSI破碎机内部的流场不涉及温度变化,所以能量方程不需要考虑。在间接数值模拟方法中,动量方程采用雷诺-平均奈维尔-斯托克斯 (RANS)方程求解。

3.1.1 RNG k-e湍流模型

在RANS方程的发展过程中,基于不同的思想和理论,提出了零方程模型、单方程模型和双方程模型。RNG k-e湍流模型是由亚霍特和Orzag[33]提出的双方程湍流模型。将小尺度涡的影响加入到大尺度涡的粘性项中,系统地将小尺度涡从控制方程中去除。RNG k-e模型中k和e的输运方程为:

(1)

(2)

式中 ; ; ;

; 以及

相关参数为:,,,,,。

在RNG k-e湍流模型中,通过改变湍流粘度ls来考虑涡流流动,该模型在模拟旋流或高弯曲流线流动方面具有良好的工程性能。

3.1.2离散相模型

将破碎粒子视为离散相,以粒子力为研究点,采用拉格朗日方法求解。重力和阻力是气相流场中运动粒子的两种基本力。此外,有多种力作用在这些粒子上。不同的力对粒子运动有不同的影响。通过求解拉格朗日坐标系[34]下的运动方程,得到粒子的运动特性:

(3)

式中mp和up分别为颗粒的质量和速度,Fd为拖曳力,Fp为压力梯度力,Fa为附加质量力,Fg为重力,为作用于流体中固体颗粒的力,包括巴塞特力,萨弗曼力和马格努斯力。其中,巴塞特力仅存在于流体中,且与流体的不稳定性有关。萨弗曼力是由于颗粒上下两侧在主流方向上的速度差而引起的,颗粒被注入到一个升力中。马格努斯力是固体颗粒高速旋转时产生的力。

在本研究中,固相的密度远大于气相的密度。一般的DPM将颗粒视为光滑的球体,忽略了附加的质量力、压力梯度力和马格努斯力对固体颗粒的影响,只考虑了气固相互作用的影响。

3.1.3网格生成和仿真条件

VSI破碎机内部流场的计算域如图3(a)所示。该破碎机由一个旋转转子和流体组成。使用ICEM软件,计算域内部流场分为两部分:流体静止和流体旋转。流体旋转区以转子为中心,比转子略小,径向和轴向均以10mm为轴向,其余为流体区。这两部分通过接口连接。对复合域进行了离散化。A型的网格结构如图3所示,采用六面体和四面体的网格结构。A型的整个域划分为2.227.0504个单元格。在进行模拟之前,将执行与网格无关的测试,以确保解决方案是适当的。在计算中,分别使用了1532726、2227050和2977,965个单元格,检查三种网格大小。

有限元分析

有限元分析

局部放大

挡板改进

(b)网格

流体旋转

流体静止

(a)内部流场的计算域

图3:网格生成

图4为当X = -296-296, Y = 780, Z = 0时,三种逐渐变细的SPS A型网格单元下同截面速度幅值分布的比较。计算得到的2,227,050和2,977,965个单元格的速度量值的最大差值为4.44%,这是一个可以忽略不计的变化,表明对于A型单元格,根据模拟的准确性和经济性,得到2227,050个单元格的产生与网格无关的结果。还对SPS B型进行了与网格无关的测试。证明了1,565,864个网格的网格独立性。由于A型挡流板截面较薄,在挡流板周围进行了特殊的网格细化处理,以捕捉复杂的流动现象,如图3(b)中局部放大。这就是为什么A型的胞元数比B型的胞元数大很多的原因。在数值模拟中,采用FLUENT中的多重参照系来模拟流体静止部分与流体旋转部分之间的相互作用。仿真是在暂态状态下进行的。

速度量级(m/s)

X坐标(mm)

网状单元格

图4:不同网格条件下SPS A型的速度量级预测。

颗粒破碎在气固两相流模拟中是不可能实现的。为了研究SPSP,模拟中使用了尺寸不超过4.75 mm的颗粒作为材料源。这个粒度范围是建筑和建筑用砂的要求。出粉口处的气流速度为引风机风量与出粉口面积之比。当引风机风量设置为最大值100 m3/min时,其值为22 m/s。利用参考文献[35]中描述的方法,得到了颗粒与破碎壁之间、颗粒与衬板之间的法向和切向恢复系数。它们分别是0.5、0.55和0.107、0.35。仿真条件如表1所示。

|

仿真条件 |

仿真参数 |

单元 |

|

空气密度 (101.325 KPa, 300 K) SPS出口气流速度 进口压力 旋转速度 破碎机的墙 重力加速度 |

1.225 22 101.325 220 无滑动墙 9.8 |

kg/m3 m/s KPa rad/s —— N/kg |

表1:仿真条件

在FLUENT中,颗粒在计算域内生成,从进料口注入,颗粒大小分布符合Rosin-Rammler分布函数。最大和最小颗粒尺寸分别为4.75 mm和0.03 mm,平均粒径为0.90 mm。分散系数为1.044,仿真中有8种粒径。采用时间步长Dt = 0.00 01 s,每100步保存一次数据。

3.2实验

3.2.1实验数据

仿真样机VSI破碎机如图5所示。实验中,气门开度位于诱导通风机与进气管之间,会在进气管与SPS室之间形成负压。在这种情况下,破碎过程中产生的石粉和从粉末材料中分离出来的石粉分布在破碎室中,并被带进储灰槽。在此基础上,实现了制砂过程中石粉的分离。压力传感器被用来监测底部和顶部的SPS室之间的压力降。

B型

A型

图5:SPS实验设备。

3.2.2实验方法

在A型和B型分离器上进行了石粉分离实验。在实验过程中,所有的原辅材料均来自同一批次,以保证相同的尺寸和湿度。进料皮带运行频率稳定,进料速度为5t /h,无物料回程。转子转速为220 rad/s。引风机风量设置最大值为100 m3/min(100%),其余值分别为最大值的70%、40%、10%。对每种分离器进行了四组破碎和分离试验。各组实验时间均为10 min。第5min后,破碎腔内的岩石衬层被堆叠并达到稳定的形状,达到石级配稳定。然后,在接下来的5分钟,收集石粉和聚合物,筛选和称重,大

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236328],资料为PDF文档或Word文档,PDF文档可免费转换为Word