英语原文共 13 页

搅拌桨混合机叶轮结构对颗粒混合的影响

关键词:

搅拌桨搅拌

离散元法(DEM)叶轮结构

粒子混合

混合性能及机理

摘要

采用离散元法(DEM)和实验测量方法,研究了叶轮结构对水平搅拌桨式混合机中自由流动单分散球形颗粒混合性能的影响。在DEM模拟中采用了五种不同的叶轮结构。研究发现,叶轮结构对搅拌性能和颗粒状be- haviour有重要影响。验证DEM模型的相对标准偏差(RSD)结果表明,与采用0°角、矩形和60°角桨叶构型的混合机相比,采用30°角和45°角桨叶构型的混合机具有更好的混合性能。分析了叶轮结构对叶轮-颗粒和颗粒-颗粒接触力的影响。叶轮结构的改变对颗粒-颗粒接触力的影响较小。0°角叶片的模拟结果比矩形叶片的模拟结果得到了更高的颗粒温度值,可以部分地描述前叶轮与后叶轮相比,混合性能得到了提高。本文还研究了扩散和对流机制对颗粒运动的影响,并试图分析这些机制对混合性能的影响。结果表明,无论叶轮的结构如何,扩散都是当前搅拌系统的主导机理。

- 介绍

采用带有搅拌叶轮(搅拌器)的混合机进行混合和颗粒加工在食品、化工、制药、化妆品等颗粒物料的行业中得到了广泛的应用。搅拌搅拌机的广泛应用是由于它能够混合各种类型和尺寸的固体材料,从自由流动的颗粒到粘性粉末[2]。搅拌桨由固定容器和机械旋转叶轮组成。各种类型的叶轮,包括带式、犁式、斜桨式和桨叶式,在[1]混合系统中得到了广泛的应用。

搅拌混合机性能的优化对工业部门具有重要意义,因为它能大幅度降低能耗、运行成本和搅拌时间。这些类型的混合器的最佳性能可以是叶轮转速、容器填充水平和颗粒加载布置等工况以及叶轮结构和尺寸等搅拌系统特性和设计的函数。寻找最优混合器设计和确定关键工艺参数的一种常用方法是进行多次试验和误差试验。然而,近年来,计算机模拟和计算技术已成为一种有价值的工具,以帮助寻找最优设计和最优的操作条件在一个更有效和方便的方法。这种方法有可能取代昂贵的试验和错误排除方法。验证后的模型也可作为预测工具,用于预测搅拌系统法布里阳离子过程之前搅拌混合机的性能。

离散元法(DEM)已成为颗粒混合模拟的主流方法。这种方法提供了目前不可能或极具挑战性的实验测量的基本水平信息,例如作用于每个粒子上的力以及粒子的位置和速度。这一数字技术已成功地应用,并准确地捕捉了搅拌搅拌机在间歇或连续模式下的混合行为,包括粘性或自由流动的颗粒[3-7]。在多项研究中,通过前期测量和DEM模拟,研究了容器填充水平、叶轮转速、颗粒加载布置等运行参数对搅拌混合机搅拌性能的影响[8-14]。然而,叶轮结构对搅拌混合机搅拌性能的影响一直是文献研究的重点。搅拌器的结构决定了传递给颗粒组装的动量大小,从而直接影响混合性能和流型(混合机理)[10]。此外,它还可以促进或减少多分散粒子组装[10]的偏析。因此,搅拌器结构是搅拌搅拌机的重要组成部分,了解和理解搅拌器结构对搅拌程度的影响有助于设计和开发最优的搅拌搅拌机[2]。

Boonkanokwong等人用DEM ap- proach研究了叶轮叶片数量对包括单分散球形颗粒在内的立式圆柱叶片混合器内颗粒流动的影响。通过计算莱西和相对标准偏差(RSD)混合指数,对混合性能进行了量化,结果表明,与采用一个或四个叶片叶轮的混合机相比,采用两个或三个叶片叶轮的混合机具有更好的混合性能。他们还观察到,在使用两个或三个叶轮的模拟中,颗粒温度和颗粒扩散率比使用一个和四个叶轮的模拟要高。叶轮与颗粒间的接触力表明,叶片数量越多,颗粒-叶片接触力越大。Chandratilleke等。[16]探讨——技术支持的影响搅拌器倾角和搅拌器缺口底部的容器立式混合机包括mono-disperse狂热的cl(例如0.005)配备了平面以恒定的叶轮搅拌器ro - tational速度每分钟20革命(RPM)。DEM仿真结果表明,在研究角度范围内(45°-135°),前倾角为90°的搅拌器混合速率和平均颗粒速度最高。然而,与使用前倾角较大的搅拌器模拟的情况相比,采用这种叶轮结构时,颗粒受到的接触力更大。

当前倾角设为45°时,颗粒所受的平均法向力最大。在一定的前倾角为135°的情况下,将搅拌器间隙从1.5倍的颗粒直径增大到2.5倍的颗粒直径,平均颗粒速度和混合质量均有所下降。Sinnott和Cleary[17]研究了在垂直搅拌混合系统中,混合机的结构对混合性能的影响。分析了垂直矩形叶片和水平底盘两种结构。DEM模拟结果表明,叶片的混合程度和流动形态与叶片的构型密切相关。作者的结论是,垂直矩形叶片比水平底部圆盘效率更高。

虽然DEM被认为是一种可靠的颗粒流模拟技术,但模拟结果对模拟输入参数的依赖性较大。因此,为了获得准确和现实的结果,需要对每个应用程序的这些参数进行重新校准。也就是说,需要通过实验测量来验证DEM模型,进而校准模型输入参数。非侵入性的实验方法,如粒子图像测速仪(PIV)(18、19)和正电子发射粒子跟踪(PEPT)(20 - 22)已经被用来研究搅拌混合器的混合性能,但这些方法只能提供数据对于一个追踪粒子或只从自由表面和附近的ge - ometry系统,限制他们的应用程序。另一方面,在搅拌混合系统中,采样技术等侵入性方法也常用于分析混合程度[23,24]。这种测量技术可以提供粒子组装的不同位置的信息,但是粒子床是由采样工具围绕测量点分布的。尽管上述两种方法都存在上述缺点,但它们对混合系统的研究显示出了一定的优势,并被用于验证DEM结果。

研究了五种不同的叶轮结构对无内聚单分散球形搅拌桨混合机搅拌性能和流型的影响。实验运行只进行了一个混合系统配备这些配置之一的叶轮是重新ferred为0°角桨。利用验证后的DEM模型,模拟了叶轮结构变化对搅拌性能的影响。仿真中使用的其他四种叶轮结构分别为30°角、45°角、60°角和矩形桨叶。主要目的是通过对混合性能、颗粒温度、接触力和流型(流机理)的分析,说明DEM方法在寻找最有效搅拌器结构中的适用性。换句话说,我们试图展示DEM技术如何作为一个有价值的工具,以提高搅拌搅拌机的设计和效率,提供有关搅拌系统的深入了解。就我们所知的最好情况而言,以往的研究都没有使用经过验证的DEM模型评估叶轮结构对水平间歇式桨叶混合器搅拌行为和颗粒流的影响。

本文的结构如下:首先介绍了搅拌系统的几何形状和各种叶轮结构,然后给出了实验装置和实验测量段。在此基础上,提出了数值模拟方法,并对0°角桨叶结构混合系统的DEM模型验证试验进行了讨论。最后,利用验证后的DEM模型,分别分析了叶轮结构对混合性能、叶轮-颗粒接触力、颗粒-部分接触力、颗粒温度和混合机理的影响。

1

2

3

4

5

6

- (b)

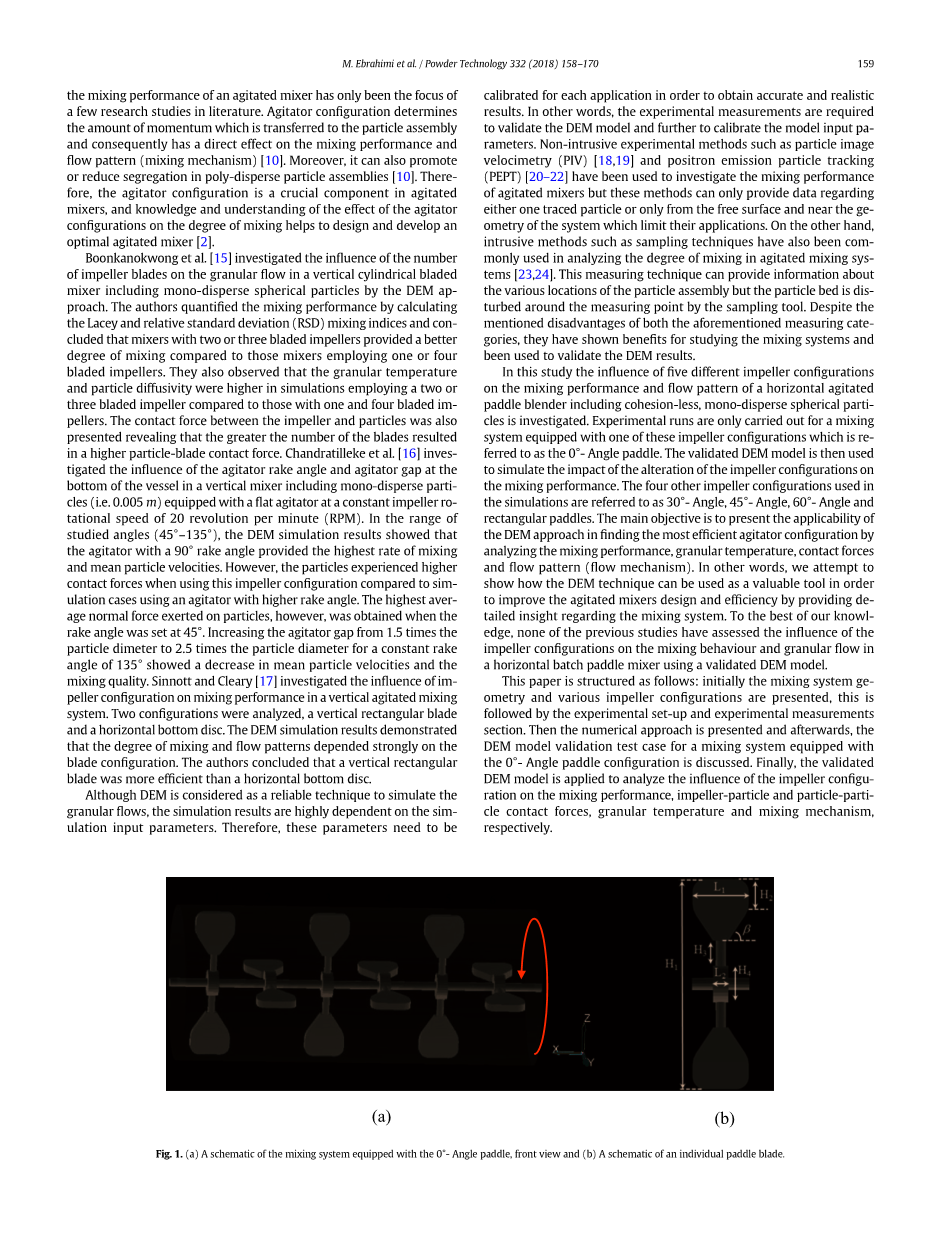

图1所示(a)装有0°角桨叶、前视图的混合系统示意图和(b)单个桨叶示意图

- 混合器的大地测试和它的配置

图1所示为配备叶轮的搅拌混合器示意图,即0°角叶片。如图1a所示,六个单独的叶片在90°内交替连接到轴上。叶轮的编号也见图1a。叶轮旋转方向如图1a中的红色箭头所示。血管的长度和直径分别为0.5 m和0.216 m。单个桨叶如图1b所示,其尺寸如表1所示。在图1 b中,beta;约等于55°。H1为桨叶总长度,桨叶间隙为0.006 m。在0°-角桨,个人桨板和水平轴的夹角等于0°时,从前面看系统和前视图(在图2 a和b)。个人桨叶片1号和6号附加轴有0.05船的桨和差距。因此,相邻的两个桨叶之间的距离为0.08 m。在每次模拟和实验开始时,单个桨叶1、3、5处于垂直位置,从正面看,单个桨叶2、4、6处于水平位置(图2a)。

在30°角、45°角和60°角三种不同的情况下,桨叶的形状和大小与0°角桨相似。然而,六个人桨叶片都是为了创建所需的旋转角度之间的桨,贺南洪——izontal(轴)中线alpha;在图3所示。本研究研究的角度为30°、45°和60°,分别称为30°-转角、45°-转角和60°-转角桨叶。在一个完整的旋转过程中,每个桨叶的方向从正面和顶部的视图显示在图3中。如图所示,单个桨叶的方向在完全旋转时发生了变化。这些变化在每个循环中阻止粒子被移动和积累在混合系统的一边。

在另一种情况下,0°角桨被矩形桨所代替,如图4所示。与0°角桨相似,从前视图和上视图观察系统时,单个桨叶与水平x轴之间的夹角为0°。矩形桨叶的面积和体积与其它情况相当。这意味着矩形叶轮在粒子组装内部所占的体积与其他情况相同。通过保持推力壁间隙与前一种情况相同,可以知道单个桨叶的长度,进而确定单个桨叶的宽度。在这种情况下,每个桨叶的长度和宽度分别为0.06 m和0.0438 m。

- 经验设置和理论

为了获得验证DEM模型所需的实验数据,仅在配备0°角桨叶结构的混合器上进行了一系列实验。实验装置由压克力卧式固定容器(圆柱形)和0°角桨组成。实验混合系统的尺寸与第二节中给出的尺寸相似。如前所述,船的长度是0.5米直径0.216 m .六英蒂-守寡的桨叶在90°交替模式附加到一个轴对齐沿着固定的中心容器和连接到汽车见图5。Mono-disperse球形玻璃珠(dp = 0.003 m和rho;= 2500 kg / m3)是利用前做实验。为了区分统计分析用的粒子,它们被涂成红色和黑色。首先将黑色颗粒加载到ves- sel中,然后将红色颗粒加载到黑色部件底座的顶部,形成一个自上而下的加载布置。每个红色和黑色颗粒的质量(或体积)约为4公斤,相当于40%的容器填充水平。在所有实验中,叶轮转速均设定为40rpm。为了从混合系统中提取样品,使用了一个小偷采样器(图5b)。通过RSD的计算,将得到的样品用于定量混合程度。取样槽为半圆柱形,直径为0.017 m,高度为0.01 m,每个取样槽内约含有80-100个颗粒。为了获得经验样本,转速突然从40转到0,以停止电机,从而停止叶轮。当叶轮完全停止工作,粒子组装完全停滞时,进行采样。在特定时间采样完成后,RPM变为40 RPM,继续实验直到下一次采样时间。

最初,八个样品是从粒子组装的不同位置采集的。这些位置对应于混合物中不同的轴向、轴向和垂直位置。然而,通过对初始实验结果的分析,我们发现,对于不同径向和垂直位置(图2中y和z方向不同的采样位置)得到的样品,对最终实验结果的影响较小。因此,为了尽量减小在采样过程中对颗粒装配的干扰,只选取了四个不同轴向位置的采样点。这些采样位置分别从前视图和顶部视图显示在图6中。这四个采样点的RSD结果不一定代表整个系统的RSD值。但是,它们可以用于DEM模型的验证。

1

2

3

4

5

6

1

2

3

4

5

6

(a)

(b)

图2所示 在每次实验或模拟开始时配备0°角桨的混合系统示意图:(A)前视图和(b)俯视图

Initial position

Initial position

frac14; Rotation

frac14; Rotation

frac12; Rotation

frac12; Rotation

图3所示 一次旋转时桨叶的方向

1

2

3

4

5

6

1

2

3

4

5

6

(a)

(b)

图4所示 矩形桨叶结构和混合系统示意图:(A)前视图和(b)俯视图

图5所示 (a)实验装置和(b)小偷采样器

(a)

在每个实验中,在叶轮开始旋转后的5、10、15、20秒,分别在4个特定的搅拌时间采集样本。因此,每个实验总共收集了16个样本。此外,每个实验运行重复三次,以确保获得的数据的重现性。

4. 数学方法

DEM方法通过求解牛顿运动方程来跟踪每个粒子的平移运动和旋转运动,牛顿运动方程表示为[14,24] : mi dvi frac14; X. Fn thorn; Ft Sigma; thorn; mig eth;1THORN;

(a)

(b)

图6所示 (a)前视图和(b)上视图的采样位置

Ii domega;i frac14; X.Mt thorn; Mr Sigma; eth;2THORN;

其中mi、vi、i、Ii分别为质点i的质量、线速度、角速度和惯性矩,g为重力加速度。Fn和Ft是由颗粒-颗粒和颗粒-壁面接触产生的法向和切向接触力。Mt和Mr分别为转动扭矩和滚动阻力扭矩。本研究采用赫兹-明德林接触模型[25]。用于计算接触力和扭矩的方程可以在文献中找到,为了简洁,本研究没有给出这些方程[14,24]。为了对牛顿运动方程进行时间积分,使用了商业软件EDEM 2.7.2。

5.结果与讨论

本节首先对DEM模型进行了验证。然后对采用不同叶轮结构的仿真结果进行RSD分析。本节还包括对叶轮-颗粒和颗粒-颗粒接触力的综合分析,以及对DEM模拟结果的颗粒温度的综合分

资料编号:[5232]