英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

应用计算流体力学模拟重力除尘器的几何优化

David Winfield, Mark Cross, Nick Croft and David Paddison.

关 键 词:重力除尘器 拉格朗日粒子跟踪 气体除尘 颗粒分离 计算流体力学

摘 要:重力除尘器是一种高吨位的设备,它广泛用于从高炉顶部气流中分离粉尘混合物。 粉尘包括石灰石、铁矿石和焦炭或煤。 除尘器内的流动模式是复杂的,由于湍流内形成的漩涡,因此很难准确预测除尘器性能。 使用现场除尘器的数据,CFD计算流体力学模拟进行了一系列的几何修改,以产生一个优化除尘器的设计。

分析了典型高炉运行周期对颗粒分离效率的影响, 开发和优化一个更有效的重力除尘器,利用流体力学模拟结果在不同阶段的设计过程。它的结论是新的除尘器的设计,它对空气流量的控制更有效,从粒子分离的效率来看,它的平均效率比现有的设计的约高出了48%,该设计可以提供一个有效的成本低的气体分离旋流器。

版权所有:2012年Elsevier公司保留所有权利

1、介绍

英国的塔塔钢铁公司(TSSP英国)在塔尔博特港口有两座高炉(4号和5号)大约每周能联合生产86KT的铁,高炉操作需要高效的顶部气体净化设备,以应对变化的顶部气体组成,粉尘负荷,压力和温度波动和提高炉内的运动寿命。

除尘器最主要的一个功能是除尘和清洗设备,它除去大部分的传入尘埃(在流量/流出的基础上的质量)的效率高达55%—60%,尽可能的消除除尘器的下部分在初级分离阶段产生的灰尘,即湿式除尘器和除雾器,使除尘器能更有效地工作。

对周围环境的要求是最高的气体被清洗到一个合理的水平,降低了铁的生产过程对环境影响。高炉煤气的回收利用,为高炉热风炉的加热提供了一个主要的能源来源。这种回收气体中的灰尘影响了热风炉的燃烧效率,导致“熏黑”的燃烧器的产生。TSSP英国进行的顶部气体回收对高炉4影响的研究,证明清洁,无尘炉顶气都有很重要的影响。

本文针对优化重力除尘设计一组适合的特定的流量特性问题。似乎没有任何证据证明计算流体力学模拟工作时,在一个运动周期的重力除尘器的粒子分离性能;CFD仿真主要集中在气旋技术[1], [2]和[3]。本文介绍了在塔尔博特港口的英国的塔塔钢铁公司如何使用CFD模拟流体流动性能的评估,提出了一个优化高炉4除尘器设计。一个除尘器的外形和作用,在炼铁的过程中,其实是一个轮廓的流体力学模型及其应用的设计和效率评估。

- 煤气净化车间布局

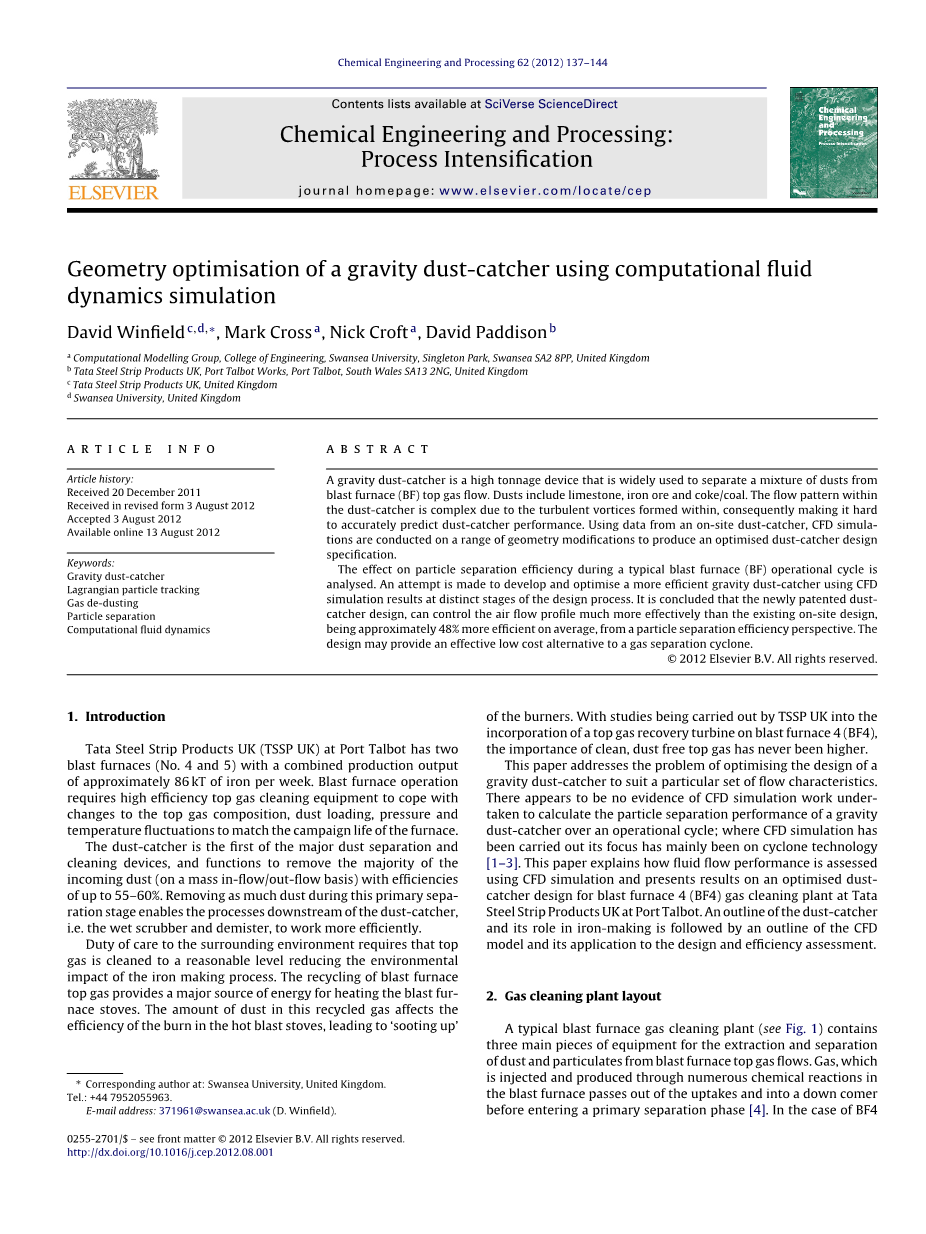

一种典型的高炉煤气净化装置(见图1),它包含三个主要的设备,用于提取和分离高炉上气流量的灰尘和颗粒物。气体,这是通过注射和在高炉中发生众多的化学反应中产生,经吸收进入下降管再进入初级分离阶段[ 4 ]。在TSSP英国的BF4案例中,这个阶段在重力除尘器内。

湿式除尘器

除尘器

高炉

高炉

湿式除尘器

除尘器

图 1、 高炉煤气净化装置

从左到右;高炉(BF)4除尘器在塔尔博特港口,气体净化装置布置在TSSP英国的BF4(黑色箭头表示高炉气流方向),在重力除尘器显示内部几何形状。

在世界各地的其他工厂气体分离旋流器也指定了这一阶段的操作。气体通过湿式除尘器的初级阶段,气体混合,注入水后在很高压力下通过两锥,使大部分含尘气体变为泥浆被回收。最后,剩余的气体通过系统回收进入除雾器干燥,用来加热高炉内的清洁气体,然后整个周期重复。

2.1、除尘操作原理

一种重力式除尘器由四个主要部分组成:入口部分、内部喇叭、主体和料斗,以及气体出口管。除尘器的喇叭是影响流动性能和颗粒分离效率的主要因素。一个除尘器完全依赖于重力作用,将尘粒从高炉顶部气流中分离出来。这些颗粒,随着自由流动的气体到达炉顶,进入另一个部分,从而降低了通过其发散的扩张轮廓的顶部气体的速度,然后进入除尘装置的主体上。该气流被迫转向180°的除尘装置,使较重的颗粒沉积在除尘装置的漏斗底部的三分之一处。

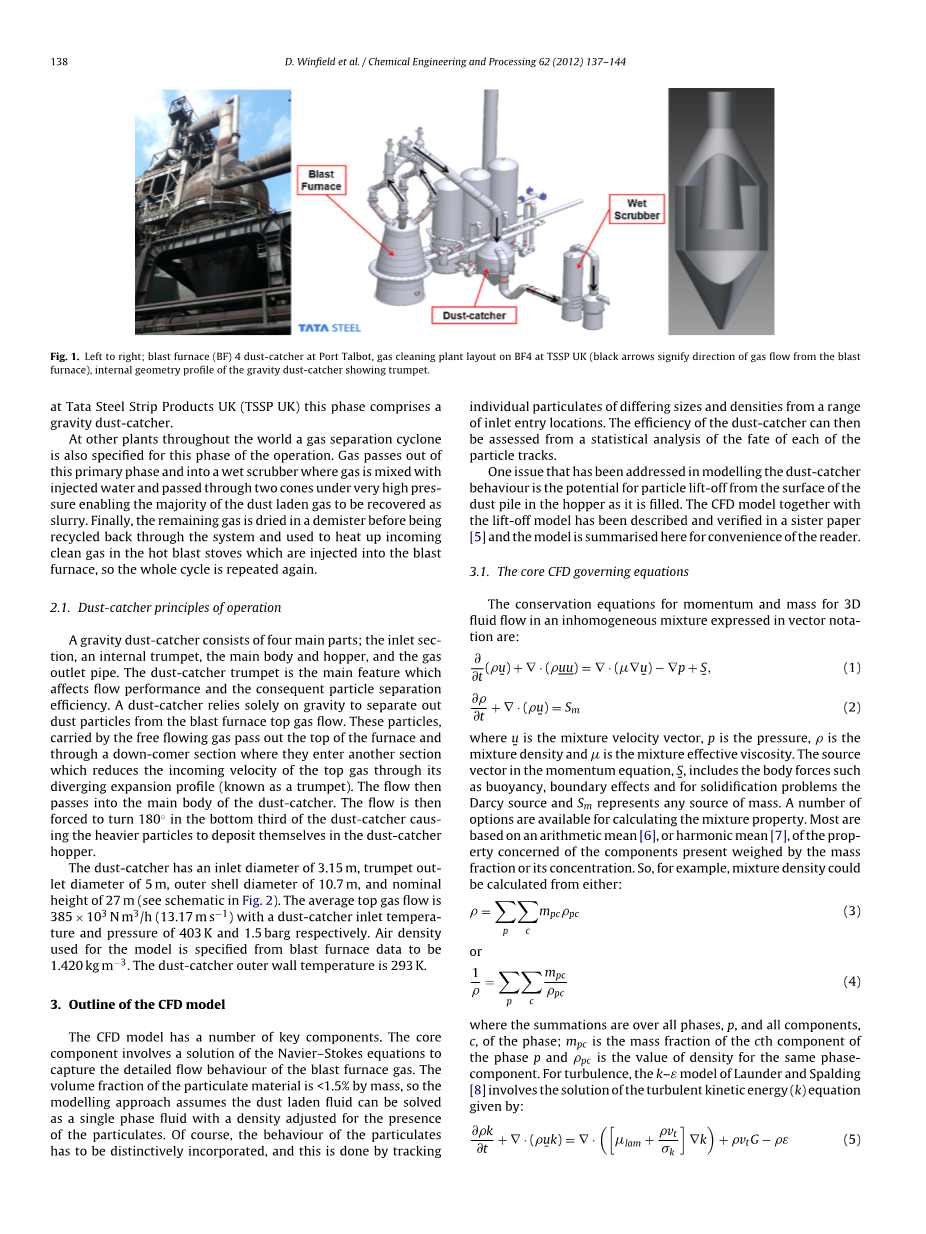

除尘器的入口直径为3.15米,喇叭出口直径为5米,外壳直径为10.7米,公称高度为27米(见图2)。平均气顶气流量为385times;103 N立方米/小时(13.17msminus;1),除尘器入口温度和压力分别为403 K和1.5。用于大气密度模型指定从高炉数据为1.420kg.mminus;3。除尘器外壁温度为293 K。

图2、BF4-除尘器示意图

从左到右;BF4除尘器示意图(尺寸单位毫米)[20],在除尘器三维网格生成的[20]。

3、计算流体力学模型

CFD模型有一些关键部件。核心组件包括一个解决方案Navier-Stokes斯托克斯方程捕捉高炉煤气的详细流程特性。颗粒的体积分数为小于1.5%的粉团,因此建模方法可以假定含尘的流体可以作为一个单一相的流体的颗粒存在下,调整为一个单一相的流体解决。当然,微粒的行为有独特的结合,这是通过跟踪不同大小的微粒和一个范围内入口位置微粒的密度发现的。然后,可以从统计分析的粒子的轨迹,进行评估的除尘器的效率。

除尘器的建模解决的一个问题是:粒子从尘埃堆表面在料斗剥离的是可能的,因为它被充满。 CFD模型与剥离模型已经一起描述并在相关文献[5]验证,该模型在这里提到是为了方便读者。

3.1、核心流体力学方程的计算

非均匀的混合物的三维流体流动的动量和质量守恒方程的矢量表达式是:

其中u是矢量混合物速度,p是压力,rho;是混合物的密度,mu;是该混合物的有效粘度。动量方程,S,在源向量包括主体力,如浮力,边界效应和凝固问题达西源和Sm表示质量的任何来源。许多选项可用于计算混合物属性。大多数是基于算术平均值[6],或调和平均值[7],组成物的质量分数或它的浓度。例如,可以计算出混合密度:

其中求和是在所有阶段,p:所有成分,c:相位; Mpc是成分p的质量分数和rho;pc是相同成分的密度值。对于湍流,朗德和斯伯丁的K-ε模型[8]涉及给出的湍流动能(k)的方程的解:

耗散率(ε)等式如下:

产生的湍流动能G和速率的公式如下:

湍流粘度与K和ɛ的关系式如下:

公式中使用的经验常数的值。 (5),(6),(7)和(8)为:

Cmu;=0.09;emsp;sigma;k=1.0;emsp;sigma;ε=1.3;emsp;C1=1.44;emsp;C2=1.92

在解决湍流的影响时,动量守恒方程(1)的粘度等于层流粘度和湍流粘度的总和。

这里实施工作解决了在物理代码上针对高度耦合的连续物理问题,参见[9]。一个中心单元的有限体积法离散控制方程,所得到的线性系统是采用SIMPLEC方法[10]在一个混合的元素类型[11]的完全非结构化的网格迭代求解得出的,[12]、[13]和[14]。在中心定位流程图中,这个Rhie-Chow是用来防止压力场[15]。对流扩散的离散化是通过一阶混合方案[16]实现的。

斯伯丁认为朗德的K–ε湍流模型在除尘器料斗内的粉尘分离过程是适用的,低的几何旋流数[17];

S是几何旋流数, d是出口管的直径,D是除尘器的直径,ab是除尘器进口处的截面积。由于气体流经除尘器的方式,使旋流数小于 0.1,由于角轴向动量的比例是非常低的。这种低比例在湍流模型如K–ε模型是足够的,因为长度尺度被认为是类似的所有方向。

Hoekstra等人提到:一般来说,工业气体气旋是根据高雷诺数(约105)和旋流数在1.5和4.0之间变化的。关于这一点,可以认为,所述除尘器内涡流的量比气旋低得多,并且用K-ε等任何增强湍流模型将在精度产生比较小的差异,这考虑到需要高于所计算时间实现解决方案的融合,如RSM。

3.2、粒子夹带的影响—粒子追踪方案

粒子跟踪模型最初是一个铁器[13]和[14]金属液滴模型,通过焊剂流体的平均流量和实地密度的变化来跟踪。气泡/液滴/颗粒(BDP)“群”流被分割成若干个包,每个包代表的质量是相等的,所有的数据包的总质量等于所需的流入率。一个粒子跟踪每个数据包根据传统的拉格朗日法计算,然后对全粒子负载捕获,本质上是重新计算各粒级的质量分数。

粒子速度的计算:

它可以简化为:

在这里,下标“p”表示粒子的值,其他值跟流体有关,dp表示粒子的直径,G表示重力,delta;t表示颗粒时间步长。 两种方法被用来计算阻力系数,需要选择指定数量的步骤跨越一个元素。 两种方法被用来计算阻力系数Cd。第1中方法[18]适用于保持球形形状的小气泡。该方法已被用于在许多模型[19],Cd使用下面的方程计算:

目前还没有考虑颗粒相互作用的数学模型,因为颗粒物质量相对较低(即小于1.5%的质量)。

3.3、总计计算细节

该除尘器的CFD仿真模型由非结构网格(见图2)组成的,它范围从990times;103到674times;103到256times;103再到176times;103单元和节点。个别的,网格单元和节点总数与粉尘料斗的丰满程度有关(因为它从空到满是通过一个操作的填充周期)。

这种不同程度的丰满度用来评估除尘器的性能,超过一个操作周期后,除尘器被清空,并逐渐充满。发现模拟的解决方案仍然是网格独立于以上这些元素的值。

用户定义边界层是在网格指定的,以确保固定的边界条件是均匀的外界模型,有助于模拟更高的精度和控制。

稳定状态的假设是气流的分辨率使用。采用1times;10-3虚假的时间步长值,以确保模拟的稳定。在流入边界的湍流强度定为3%。

全部指定的颗粒直径的设为72000,,以确保一个良好的分散颗粒的除尘器的入口,并提供统计上显着的颗粒捕获数据。跟踪粉尘粒子使用的时间步长是局部停留时间的一小部分,它等于粉尘的尺寸与局部速度的比,这保证了粒子在一个时间步长没有穿过一个完整的区域,从而有助于提高单个粒子轨道的分辨率。

用物理[9]软件的解决方案准确性用于模拟残差误差率为10minus;3收敛。用于这些情况的算法是无法减少临界值的。

4、仿真结果

由于粉尘分离是一个充分的工业过程,在任何一块分离设备的内部环境是非常好的,如高温和丰富的磨料颗粒。在许多地方的气体净化厂的数据是非常有限的,在一定程度上,数据通常可在开始或结束时的过程。

在除尘器炉顶和湿式除尘器之间的管道部分记录的这个基础上,验证了压力和流速。最高的气体流速为385 times; 103氮立方米/小时保持不变,如预期一样。通过计算流体力学的方法,计算出在原除尘器中的压力降为0.0085bar,这与二次除尘前(以下1.5条)所获得的压力读数数据吻合。从现场数据中获得的粒子分离效率的数据估计除尘器效率是约50%。通过流体力学计算的效率约为47%。

4.1、初步的仿真结果

通过高炉除尘器粉尘粒径分布的初始模拟[20],建立了颗粒分离效率曲线[5]和没有粒子影响的固定操作条件下的剥离动力学(见图3)。结果表明,在刚开始时除尘器的性能是相当低,但落尘相对较少,在中间范围内的峰值约62%时,效率大幅度提高。另一个高峰是在75%左右的峰值。与平均预测结果相符合[20]。

粒子分离效率%

对高炉4除尘器的理论计算结果进行比较分析

固有除尘器(仅计

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147787],资料为PDF文档或Word文档,PDF文档可免费转换为Word