液压汽车起重机伸缩臂节臂间的接触区的应力分析

摘要:

本文对汽车起重机伸缩臂内节臂与外节臂之间接触区的局部应力的增加进行了分析。外节臂相关长度的一段被界定,并且建立了一个数学模型,把它作为一个几何参数来描述它的应力-应变状态。获得的结果通过有限元法进行了验证以及TD-6/8型汽车起重机的实验检验。结果的比较揭示出在分析模型与有限元法和实验测试获得的结果之间存在高顺应性,这验证了所有的假设。本文所提出的方法以及验证了的解析表达式对于箱型伸缩式节臂及其他在接触区域有局部应力增加情况结构的优化设计提出了指导。

关键词:液压式汽车起重机、伸缩式吊臂、局部应力、实验检验、有限元分析

- 简介

通过伸缩式液压汽车起重机来提升和运输有效负荷最重要的组件是吊臂。伸缩式吊臂包括在作业中收缩和伸出的节臂。通过改变其空间上的位置,汽车起重机吊臂把负载转移到起重机的下部结构和车辆上,因此是责任最大的部件。吊臂自重的降低使增加有效负载、提高提升速度和节臂的伸缩速度成为可能。

近些年,世界汽车起重机生产商一直很重视吊臂截面的最佳形式的测定,以减少质量的同时能增加抗弯抗扭刚度。然而,在汽车起重机伸缩臂的大修和常规检修中,在吊臂节臂的特征区域发生的某种程度的变形和损坏已经被注意到。当内节臂伸展到最大位置时,该特征区域位于内外节臂的接触区。这个事实表明这些区域的应力比沿着吊臂分布的应力要高很多。本文的主题是这些应力值的测定。

两种汽车起重机伸缩臂的模式类型可以在文献中被找到:即整个吊臂的数学模型和在节臂间接触区内相互作用的数学模型,后者也是本研究的主题。

文献1,2特别关注节臂间接触区以及第一节外伸缩臂与液压缸之间的连接。这些模型包括相应的等效质量和弹性,文献1讨论的是有两件伸缩臂的吊臂,文献2讨论的是三件伸缩式节臂,并且完成了一个模拟分析。

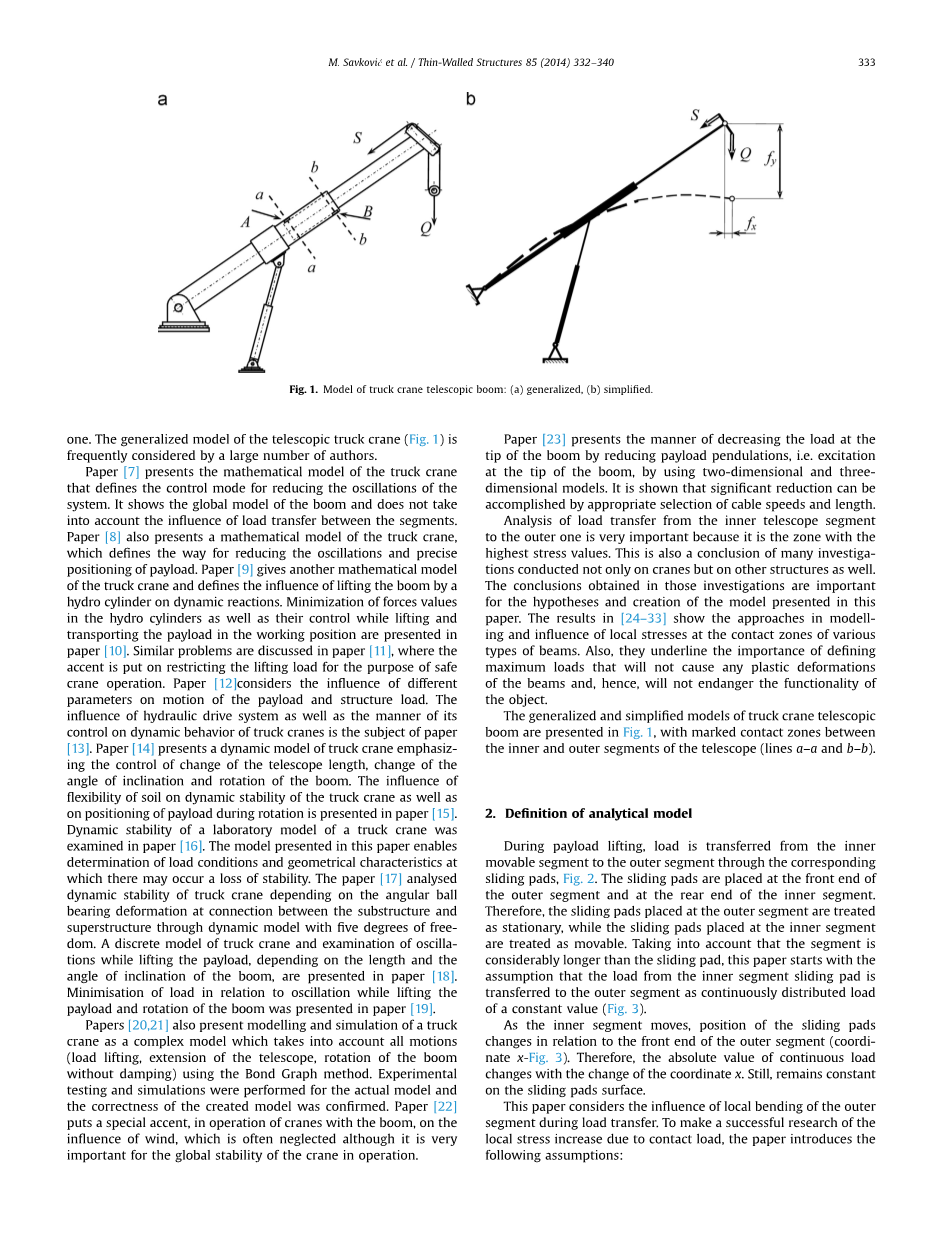

文献3指出了对于各种起重机吊臂设计来说,节臂间接触区以及这些接触点的应力变化的重要性。文献4探讨了滑移以及在吊臂不同的俯仰角上内节臂延伸长度所带来的影响,特别强调了滑移接触位置与内节臂和外节臂之间的关系。文献5分析了伸出长度对于沿吊臂滑移接触区载荷分布的影响。文献6通过ANSYS软件包对汽车起重机箱形节臂接触点的问题进行了分析,提出了载荷传递问题和屈曲形态。上述文献都检验了节臂间以及负载从内伸缩节臂向外伸缩节臂传输的相互作用。图1中的这个伸缩式汽车起重机的通用模型频繁的被一大批作者所讨论。

图1.汽车起重机伸缩臂模型(a)整体的(b)简化的

文献7提出的汽车起重机的数学模型对减少系统振动的控制模式进行了定义。它展现了一个吊臂的全局模型,但没有考虑到节臂间负载传输的影响。文献8也提出了一个汽车起重机的数学模型,并界定了减少振动和有效载荷精确定位的方法。文献9提供了另一个汽车起重机的数学模型,并界定了通过液压缸的动态响应来提升吊臂所造成的影响。文献10探讨了液压缸内受力值最小化以及当在作业位置对有效载荷进行提升与传输时,对它们的控制。相似的问题在文献11中也被讨论,重点放在了为达到起重机的安全操作的目的而对提升载荷进行了限制。文献12考虑到不同参数对有效载荷和结构载荷运动的影响。对液压传动系统以及汽车起重机动力性能控制方式的影响的研究是文献13的主题。文献14提出了一种强调控制吊臂的伸缩长度、倾斜和旋转角度变化的汽车起重机的动力学模型。文献15讨论了地面的回弹性对汽车起重机动力稳定性的影响以及其对在旋转中负载定位的影响。汽车起重机的实验室模型的动力稳定性在文献16中被检验。本文中提出的模型确定了何种载荷和几何特性条件下会发生失稳的现象。文献17通过五自由度的的动态模型分析了汽车起重机的动力稳定性,这取决于下部结构与上部结构之间连接处的角接触球轴承的变形。文献18中探讨了一个汽车起重机的离散模型,并检验了因吊臂长度和倾斜角度在起吊有效载荷时产生的振动。负荷最小化与提升负载时和吊臂旋转时的振动之间的关系在文献19中被提出。

文献20,21利用键合图法,将汽车起重机作为一个复杂模型进行了建模与模拟,并将所有的运动(负载提升,伸缩臂的延长,无阻尼吊臂的旋转)考虑在内。对实际模型进行了实验检验和模拟,证实了此创新模型的正确性。文献22强调了在起重机吊臂工作时风的影响是巨大的,这一点经常被忽略,尽管这对于作业时起重机的全局稳定性是非常重要的。

文献23提供了通过减少有效载荷的摆动减小吊臂顶端负载的方法,例如通过使用二维和三维模型对吊臂顶端进行激发。这表明通过选择适当的吊索的速度和长度可以显着降低负载。

对于从内伸缩节臂到外伸缩节臂的载荷传递的分析是非常重要的,因为这是一个具有最高应力值的区域。这也是一个从许多不仅仅针对汽车起重机也包括其他结构的研究中的结果。这些研究所获得的结论对于本文中假设的提出和模型的创造是至关重要的。在文献24-33里的结果讨论了不同类型梁的接触区局部应力的影响与建模方式。同时,这些结果也强调了界定不会影响梁的塑性变形,因此也不会危及起重机的功能的最大载荷的重要性。

汽车起重机伸缩臂整体的和简化的模型如图1所示,其中标出在内伸缩节臂与外伸缩节臂间的接触区(a-a线和b-b线)。

- 分析模型的定义

如图2所示,在有效负载提升过程中,负载通过移动相应的臂销从内伸缩节臂传递到外伸缩节臂。滑动臂销分布于外节臂的前端和内节臂的末端。因此,在外节臂上的滑动臂销被看做是静止的,而在内节臂上的滑动臂销被看成是活动的。考虑到节臂要比滑动臂销长出许多,本文假设从内节臂臂销上传递到外节臂上的负载是以恒定值连续分布的(如图3)。

随着内节臂的移动,臂销位置的变化与外节臂前端有关(如图3中X的坐标)。因此,连续负载变化的绝对值的改变是随着X坐标的变化而变化的。然而,在滑动臂销的表面负载是保持始终如一的。

本文考虑到在负载传递期间对外节臂局部弯曲的影响。要做一个成功的由于接触载荷使局部应力增加的研究,本文作了以下假设:

图2.滑动臂销在内外节臂的位置

图3.通过滑动臂销在外节臂上的负载传输

图4.通过两个滑动臂销加载的一段箱形节臂

—应力局部增加区域的延伸长度不超出等同于滑动臂销每一面的高度(amaxlt;2 h),如图4;

—与外部负载和应力矩相比,横向力对板的应力和变形的影响是可忽略不计的;

—与其他负载相比,作用于板平面同时又作用于正应力的影响可以忽略不计;

—相比于由于外部负载作用而产生的变形,支承(x=0 和 x=a)的弹性形变可以忽略不计(如图4);

标出的部分长度a被分解成组成它的凸缘和腹板。被分解的凸缘和腹板被认为是自由支承的,而之间的相互影响通过使用相应的弯矩被纳入考虑之中。其物理模型,包括上述假设,呈现在图4和图5中。

图5.对模型的分析:(a)分拆板前(b)分拆板后

在翼缘板的应力-应变分析范围内,假设垂直腹板有足够的刚度,并且不会对局部应力值和变形产生大的影响。同时,在对垂直腹板的应力-应变分析中,翼缘板代表了弹性支承。外部负载的输入如图5所示。

-

- 顶部翼缘板的弯曲方程

根据现实生活中的解决方案,假设翼缘板和腹板具有相同的厚度(delta;1 和 delta;2),这并不影响考虑其一般性。在拆卸节臂部分之后,应力-应变分析从顶部翼缘板开始,这也是外部载荷作用的地方。其横向负载板的微分方程如下:文献34,35

其中:

—板的抗弯刚度。

假设其位移函数形式如下:

并且它满足边界条件,通过带入从节臂(x=0)开始到(x=a)结束的位移和弯矩的值为零,即:

如果下列标志数据被引入:

并且如果假定方程(2)的特解形式如下:

得到常数Kp的值为:

其中:

顶部翼缘板的挠度函数可以被写成以下形式:

其中:

因为这是一个对称板的情况,均衡的增加负载,在板末端(y=0 和 y=b)弯矩的变化可以写成这种形式:

如果使用下面的边界条件:

得到方程式(6)中的常数值如下:

2.2腹板的弯曲方程

箱型梁部分有两个相同的支承和负载的腹板(如图5所示)。左腹板的微分方程形式如下:

假设位移方程的形式如下:

其中函数采用:

微分方程(8)的解为:

如果使用下面的边界条件(图5):

左腹板常量的值是:

右腹板的微分计算与左腹板的是相同的,只是把指数中的“r”换成了“l”。

2.3下部翼缘板的弯曲方程

对于下部翼缘板和腹板来说,两者支承和负载传递的本质是相同的。所以,对于下部翼缘板的弯曲方程也与公式(8)相同。其位移函数则对应方程(9)和(10),因此下部翼缘板位移的微分方程的解如下:

通过使用下列边界条件:

得到的常数值是:

使用相同斜率和挠度的凸缘和腹板接触点的条件,得到以下结果:

其中:

-

结果的演示和验证

- 通过使用分析模型的应力-应变分析

基于所获得的表达式,可以计算出在箱型长度a部分的任一横截面上任何点的应力和变形的数值(如图4)。为了检验应力和变形计算的正确性,采用几何参数对其进行了实验测试。测试对象是生产计划(文献36)中的TD-6/8型液压汽车起重机,如图6所示。

图6. TD-6/8型液压汽车起重机

应力和变形被验算的相关截面位于内节臂延伸最大处的滑动臂销上方—截面a-a(图1)。汽车起重机箱形吊臂节臂横截面的尺寸是:b=350 mm, h=350 mm, delta;1=10 mm, delta;2=10 mm。为了进行分析计算,确定在滑动臂销和吊臂外节臂之间力的值是必要的。这个力的值直接取决于内节臂延伸的长度,即坐标x(图3)。

图7. TD-6/8型液压汽车起重机的计算模型

图8. 检验TD-6/8型液压汽车起重机的测试点

对照图7,力Pls可以被确定依据移动的吊臂内节臂的延伸长度,即x的坐标:

其中:alpha;—绳索与吊臂顶部滑轮之间的包角(alpha;=90o);

mu;—绳索与滑轮之间的摩擦系数(mu;=0.15);

Gko=0.4 kN—绳索的重量;

Gts=4 kN—吊臂内节臂的重量(文献36)。

当测试TD-6/8型汽车起重机时,确定了以下数值:Q=8.5 kN, Lts=3750 mm, xmin=885 mm, hs=350 mm, a2–a1=250 mm, b2–b1=80 mm。基于这些数值和方程式(13),每个滑动臂销力的值可得:Pls=20 kN。连续载荷的值是(图4和5):

得到的应力与变形的结果随后在示意图中与实验得出的结果和用FEM得到的结果相比较。

3.2物理模型中应力值的实验测定

测试对象是TD-6/8型液压汽车起重机,见图5;测量点,见图8;测量点布置及其装置的连接方法,见图9。

测量点1(图8)位于滑动臂销表面中心点上方,并且其他6个测量点与其位置相关(如图9)。测量点1的对应位置是当内节臂伸展到最大的位置,即,作用在外节臂上滑动臂销的压力达到最大值:Pls=20 kN。

当测量应变时,内节臂伸展到最大(x=xmin=885mm)—汽车起重机吊臂处于水平位置,因此在滑动臂销上的压力是最大的。从地面被提升的负载重8.5kN,在该位置停顿约5秒。在这之后,吊臂内节臂开始收缩,因此滑动臂销间的距离增加了。这减少了在内节臂滑动臂销上的压力。在一瞬间,滑动臂销在测量点6下方通过,然后也在测量点7下方通过,因此,在两点安装的压力表记录的应力增加。这种应力的增加小于在测量点1的应力增加,因为在滑动臂销的压力也较小。在x和y方向上的应力是分别测量的。在测试中,负载有一个动态特性。然而,分析模型不包括动态。因此,为了使两者的比较成为可能,在提升负载之后,它被当成是固定不动的(0-8秒,图10b)。因此,可以说负载在第一测试阶段具有静态特性。而在下一阶段—收缩伸缩臂,负载有了动态特性。

得到的应力与变形的结果随后在示意图中与分析模型得出的结果和用FEM得到的结果相比较。

lt;

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150196],资料为PDF文档或Word文档,PDF文档可免费转换为Word