英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

搅拌球磨机湿磨过程中陶瓷微/纳米颗粒尺寸的演变

绪论

微米和纳米结构陶瓷材料在光的可达到的机械性能,所得到的组件,零件,和产品已经得到越来越多的关注。搅拌球磨机的磨矿过程中是一个重要的陶瓷微观或纳米颗粒的大小降低到一个理想的范围作为构成微型和纳米结构材料的过程。在这项研究中,二氧化钛颗粒尺寸的大小随着时间变化在搅拌球磨机研磨过程中的微观和纳米颗粒的特点是与一个人口平衡模型的断裂力学分析模型相似。该方法提供了两个平均值和统计分布的关于通过球研磨后颗粒大小的分布。它也产生了一个估计的量的时间,以实现所需的颗粒大小。该模型考察了工艺参数,包括研磨速度,悬浮液的粘度,和作为输入变量的浓度的进料的影响。用二氧化钛悬浮在乙二醇进行的实验来验证预测。结果表明,初始粒子的大小减少率是比较高的,但是,随着颗粒尺寸的减小,进一步减少所需的时间显著增加。模型预测纳米颗粒的尺寸减小的趋势和实验结果之间存在良好的一致性。

引言

二氧化钛(TiO2)的微纳米和纳米颗粒大小是用来使许多工业产品,如油漆,纸张,塑料,印刷油墨等许多工业产品,作为一种白色颜料,二氧化钛被广泛用于其效率分散可见光。它还具有白度、亮度、和当以塑料配方的透明度。此外,纳米TiO2颗粒的吸收紫外线的能力可以提高耐候性和耐久性的聚合物产品。其他应用包括过滤器,显示强大的杀菌性能和能力,以消除异味。所有这些性质的二氧化钛主要存在时,颗粒大小为100纳米以下。为了实现颗粒尺寸低于100纳米,大小减少处理是必需的。

本文提出了一种预测模型,在搅拌球磨机研磨颗粒尺寸减小。该方法已被用于在类似于二氧化钛颗粒的应用程序。在许多情况下,将搅拌球磨的尺寸减小到1至10毫米之间的直径范围。细湿磨在许多工业应用中都很重要,包括油漆、陶瓷和药品的生产。然而,超细磨过程的模拟是一个重要的任务。已经发现,在一个精细的研磨过程中的大小减少,其特征在于由非线性断裂动力学,这意味着破碎率通常是不恒定的,而它减少了较长的研磨时间。

在表征精细研磨过程以前的工作包括努力涉及能量输入的量的颗粒的集合大小下传递的百分比。开发的大小能量模型被用来估计一个特定的能量输入的给定的传递率相对应的产品尺寸。进一步的工作是由Deniz研究球磨机水泥材料的破损率。然而,从研究的结果经验关系装配到实验数据。这些和其他以前的作品试图建立一个经验关系来描述磨削过程中,但它们属于短提供过程力学物理分析。

目前的工作的目标是从流体力学和固体断裂力学的角度来看,从流体力学和固体断裂力学的角度分析相关的材料特性。再加上人口平衡,模型将提供一个准确的描述的统计分布的颗粒大小的函数的时间在搅拌球磨机研磨过程。用于减少钛白粉装置截面(TiO2)粒子微观和纳米尺度范围如图1所示。该机器的中心部分旋转使流体移动。搅拌机构有许多引脚连接到平板的外部。该装置的外形是一个波诡云谲的内筒外筒内光滑。腔室包含悬浮在粘性流体中的二氧化钛颗粒的浆料,通常为乙二醇。乙二醇的使用,因为它的高粘度,它提供了优越的颗粒悬浮特性相比,水。浓度为7%至1%的范围内的浓度水平。加工中使用的研磨介质是氧化锆球直径变化。

图1:球铣腔图

断裂模型提供了一个近似的颗粒大小的基础上的几个输入过程的因素,包括气缸的旋转速度和悬浮液的粘度。古典流体动力学解决方案是用来估计所需的能量,以循环的混合物在一个简化的腔室几何模型。该解决方案预测的所需的时间来实现一个特定的粒度在研磨过程中,对于给定的材料性质的地面粒子以及用于浆料。断裂力学模型,描述了打破了固体二氧化钛颗粒与人口平衡模型,以确定颗粒大小的统计分布在研磨过程中使用。骨折模型提供了一个估计的碎片率所使用的人口平衡。分析模型结果和实验数据之间的比较表明了预测的力学和实际搅拌球磨机研磨过程之间的相关性。

模型开发

在特征的细磨球磨过程中的大多数尝试是凭自然经验得到的,因为精细研磨不遵循一个简单的分析,一级破碎动力学的粗糙的球磨机研磨过程。对于细磨工艺,破碎率降低则需较长的研磨时间。然而,在这项工作中所讨论的模型使用材料特性建立关系,实现一个指定的颗粒大小和输入功率和材料性能之间所需要的时间。

确定颗粒强度的重要标准是材料的结合强度。在原子水平上的粘结强度可以通过将原子间的力-位移关系为半个正弦波周期来估计。

其中x是从平衡原子的位移,lambda;是在其中大部分的结合能量的载位移范围。对于小位移,力位移关系可以被认为是线性的。所以,公式(1)可以写为

此外,原子之间的键的刚度由下式给出

由方程的两边乘以(2)式,通过的每单位面积的键的数目,如以下所示,对于临界应力的表达,可以由方程(4)式给出。临界应力指定原子分离所需的应力

回想一下,弹性模量E被定义

其中X0是原子的平衡间距和SC是临界断裂应力。把(5)式带进(4)式,给出的临界应力的模数的条款和原子间距

从临界应力,表面能可以如下估计

这是能量的量,以J/㎡为单位,在材料上创建一个新的表面必需的。每单位面积的表面能是二分之一的断裂能量,因为两个面被创建时的材料断裂。

从式(6)看出如果lambda;被假定为近似等于原子间距x0和代结果入式(7),然后表面能量可以在弹性模量和原子间距来给出。用于表面创建能表达将在模型被用于确定以达到最终粒度所需的时间,

创建新的表面需要一个断裂事件,除非在原子级的压力超过了材料的内聚强度,否则不会发生断裂事件。表面创造能量的表达是一种理论属性。在一般情况下,较大的材料的样品尺寸,较低的表面产生的能量将是由于在材料中的缺陷。在全球范围内,这些缺陷通过放大局部应力来降低强度。随着粒子变小,所需的能量创造新的表面接近的表面产生的能量。

如果表面产生的能量是一个精确的描述所需的能量的量,创造一个新的表面,如果你能测量它的能量率,被输入到该系统后,然后估计一个所需的时间,以达到一个特定的指定的进料大小可以确定。估计输入功率提供了一种确定所需的时间,以减少颗粒到一个特定大小的装置。要确定移动流体所需的功率,必须确定流体的抗扭矩。

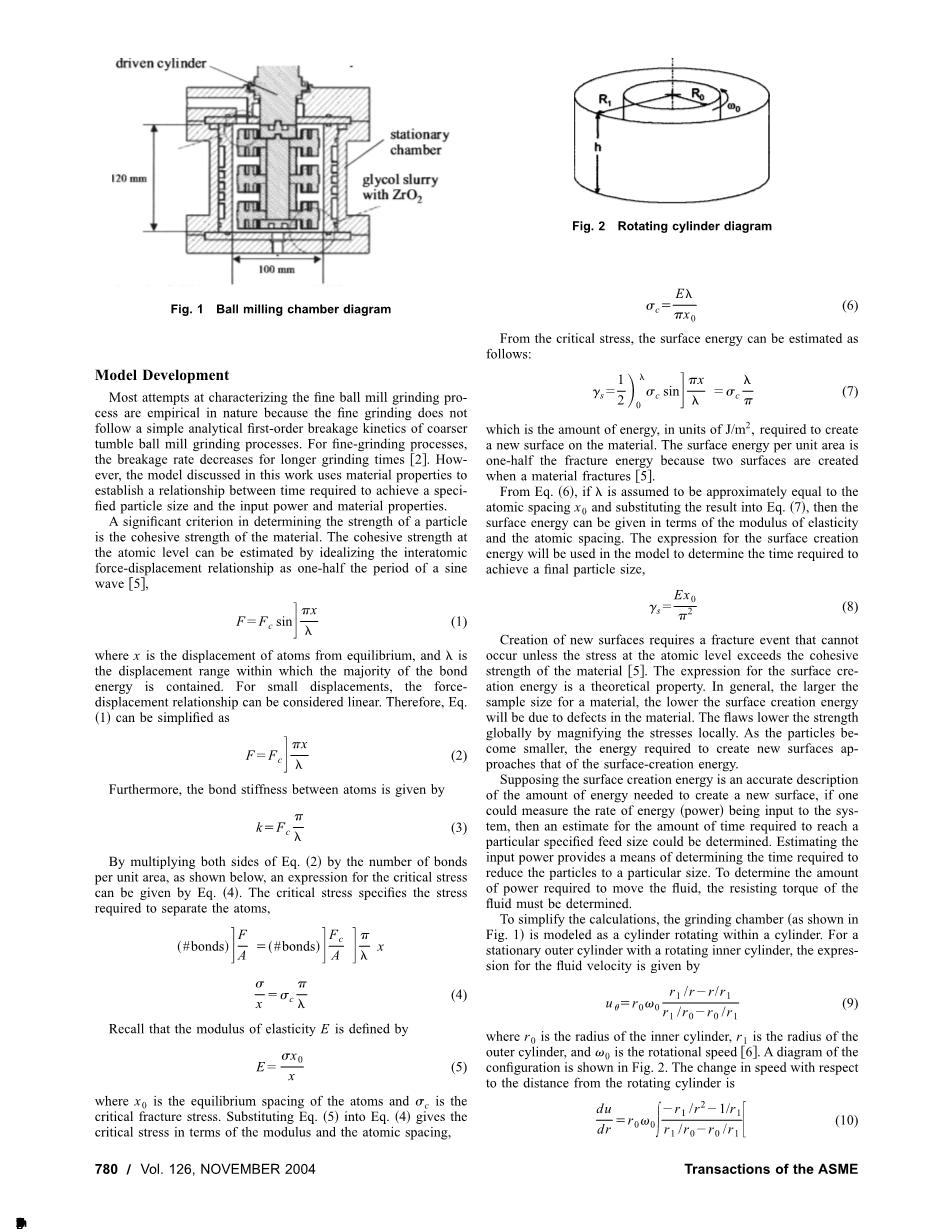

为了简化计算,如图1所示的研磨室!被建模为气缸内的气缸内旋转。对于一个固定的外筒内的旋转的内筒,流体的速度的表达式给出如下

其中R0是内筒半径R1外圆筒的半径,和omega;0是转速。如图2所示的结构图。相对于旋转缸的距离的变化是

图2:旋转圆筒图

气缸的顶部和底部由一个固定的固定板上的固定距离近似。如果旋转板在固定板上的距离为h,则速度相对于固定板的距离的变化是

在球研磨机构中,h是等于腔室的底部和销之间的距离。

如果剪切应力是已知的,从流体的力可通过整合以下等式来确定:

接着,移动流体所需的扭矩可以通过整合找到

使用先前结果,克服了气缸之间的流体所需的转矩由下式给出

除了气缸之间的流体,在顶部和底部流体也参与研磨。这些区域被作为固定板上方的旋转板如图3。对于一个旋转板的距离h以上的固定板,所需的转矩如下

其中R是该板的半径。

图3:固定板转板

循环流体所需的总力矩方程的为式(14)和式(15)的组合。循环流体所需的功率由下式给出

假定创建在研磨过程中是球形的每一个新的粒子,在粒子尺寸的变化过程中创建的新的面积等于一个给定直径的颗粒的表面积,则所需的理论时间,以减少颗粒到指定的直径给定为

其中,N是粒子的数目,A是颗粒的表面积。

该模型不直接考虑的参数,如在研磨球的大小和浓度。但是,这些因素将影响该混合物的粘度,因此,它们被间接地考虑。上述的模型是基于湿球研磨过程的机制。然而,它不直接考虑到粒子分布。为了解决这个问题,利用一个人口平衡模型。用Spicer和Pratsinis群体平衡模型来估算考虑剪切湍流同时凝聚和碎裂的分布信息。

群体平衡模型将颗粒大小划分为组成特征粒径的团聚体组成。混凝和破碎过程发生在很宽的尺寸范围,因此离散模型可能需要过多的计算时间。每一部分都是由一个特征量Vi来表示的。每一个特征量是前一部分的体积函数Vi-1。

对于这个模型,数值模拟技术应用到fnof;=2的粒度分布中。因此,只有规模V,2V,4V的颗粒存在。例如,尺寸V和2V相互作用的颗粒以形成大小3V,这是不容许的大小的单个颗粒。为了节省体积,大小2V的一半的颗粒与尺寸4V的一半的颗粒形成。f值是基于豪恩斯洛(Hounslow)模型选择。

聚集体的截面的等效体积i由确定,原发性颗粒直径dp如图4所示。

图4:充分结合骨料

聚结聚集体的体积由下式给出

在部分聚集体的数量浓度镍的人口平衡方程i如下。人口平衡方程通过Spicer和pratsinis从占的碎片中进行了改进。

在方程的右手侧的前两个术语表示颗粒的形成在第i与从更小的部分的粒子的碰撞,如图5(a)。在第三和第四方面描述了第i个与另一尺寸的颗粒的损失,如图5(b)。最后两个术语描述了破损聚集死亡或出生。

图5:(a)在i个颗粒混凝和(a)中更小的颗粒(b)第i个颗粒的损失与相同尺寸的颗粒

所述聚结的颗粒的聚集体结构通常不具有球形。通过絮凝形成的聚集体往往更不规则。考虑到这一点,用分形维数来描述这个不规则。质量分数Df描述了聚集体的特征长度L和其质量M之间的关系。

Df的值由一行颗粒组成的集合体中从1到3:1变化,球形骨料为3。

聚合的碰撞直径是分形维数的一个函数。碰撞直径描述了聚合并确定聚合动力学。碰撞直径与原颗粒的数量有关

碰撞频率beta;,也被称为碰撞内核,描述了在其中聚集体碰撞的速度。通过barthelemes等人引用。它是由在均匀球形粒子的二进制碰撞Saffman升力和Turner派生的,各向同性湍流。这些碰撞由流体的剪切变形引起的。对于特定的模型,碰撞效率被认为是统一的。

在上述方程中的符号G是空间平均速度梯度是常数时vp为初级颗粒体积。这是用于两个层流和湍流剪定,用于G的表达是以下等式

其中nu;是所述悬浮流体的运动粘度,ε是由下式给出的平均湍流能量耗散率

其中,P0是叶轮功率数,omega;是粉碎机速度,Vt是油箱容积。D是叶轮直径。电源号码从标准功率曲线获得研磨室。此数量估计,因为搅拌球磨机研磨室的结构是不完全一样的搅拌罐。

粒子的碎片是由流体动力应力引起的。聚集变得越大,越有可能被打破。碎片内核小号刻画了该粒子断裂率。破碎速率被给定为通过粒子体积的函数

其中a=1/3。这符合理论预期,破损率是成正比的径流量。A是剪切引起碎裂破损率系数。对于搅拌球研磨模型,破损率系数从功率输入确定进入粉碎室,该浆料体积,并且表面创造能量。假设功率均匀地通过流体分布,A成为

单位是。

通过Spicer和Pratsinis的原创作品视为8.5e-5的固相体积分数。该模型的当前应用程序使用3-7%的体积分数。在本实验中所使用的高浓度可能对流体粘度的影响随着颗粒变得越来越小。这种现象可能对凝血和破碎率的影响。另外,对于在250纳米至500纳米范围内的颗粒,凝聚也可以通过布朗运动发生。这两种效应都忽略不计。

预测模型结果与实验数据的比较

单独基于力学模型的结果如下。对于机械模型参数(例如表面产生的能量,流体粘度和磨床速度)是变化的,以确定哪些会对模型的影响最大。在实际的人口平衡模型中使用的表面产生能量的计算是基于E=270千兆帕的弹性值和Xo=0.71纳米的原子间距的模量。用于原子间隔的值被假定在TiO 2颗粒被布置以线性的方式来计算,并且两个原子之间的距离是原子半径之间的距离。

结果显示,以减少整个进料所需的时间,以特定的最终尺寸以下,图6示出了最大粒径残留在进料作为时间的功能研究。初始颗粒直径是变化的,以显示该参数对减少时间的影响.粒度路径开始接近彼此会接近于事实,即颗粒更快速分解的时候都大可以预期的。然而,破损率降低显著随着粒径减小。

图6:最大粒径与时间,变化的初始直径(nm)

图7示出不同的表面产生的能量对粒径的演化的影响。变化的表面产生能量的值对来降低粒径所需的时间显著影响。增加粘度对所需的研磨时间类似的效果。但是,粘度的影响更明显。图8示出了较高的粘度,例如

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151989],资料为PDF文档或Word文档,PDF文档可免费转换为Word