英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

通过优化的电磁搅拌技术固化AZCa912合金的晶粒细化法

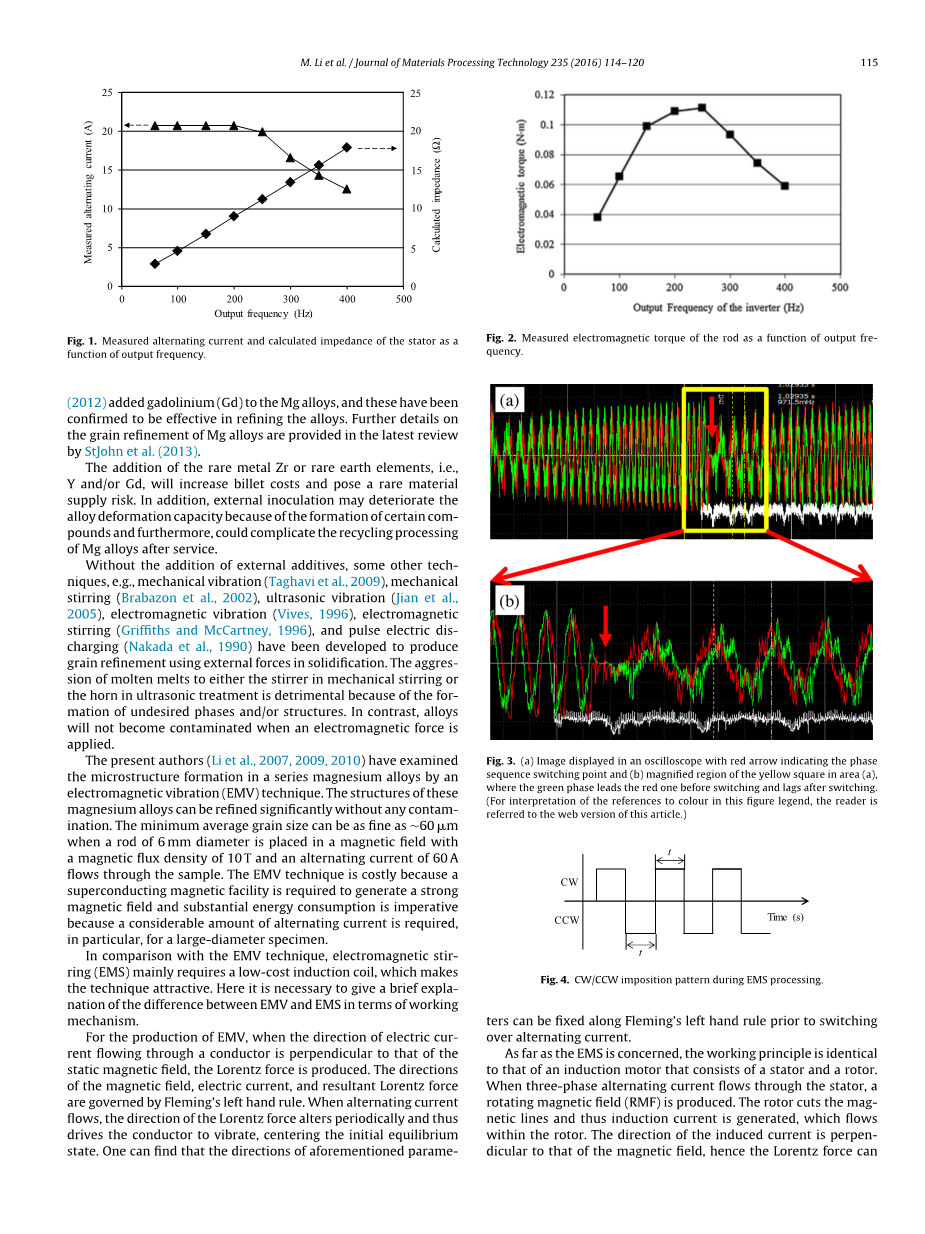

摘要:当试样导体放置在三相感应定子中时,测量金属柱体上产生的电磁转矩作为三相逆变器的输出频率的函数。通过考虑不同交流频率下的感应线圈的特性来分析结果。存在最佳频率,且在该频率下,动量即电磁转矩能够达到最大值,然后随着频率的进一步增加而开始下降。在250Hz的最佳频率下,在旋转磁场中Mg-9wt%Al-1wt%Zn-2wt%Ca(AZCa912)镁合金固化,其中可以对结晶熔体施加电磁搅拌,顺时针旋转在凝固期间施加逆时针电磁搅拌。固化结构被表征为反向施加时间的函数。与在铸态合金中观察到的结构相比,当施加电磁搅拌时微观结构变得更细。在考虑凝固期间糊状区域中固体和液体的电阻率差异的情况下,开发晶粒细化和逆时针施加时间依赖性显微组织的机制。

关键词:AZCa912镁合金 微观结构 晶粒细化 电磁搅拌 凝固

1 引言

冶金学家一直关注铸锭中的晶粒细化问题。实际上,工程合金通常由各种溶质元素组成,这些元素可以在形成结晶界面前容易地产生富含溶质的边界层,因为大多数合金具有小于1的溶质再分配的分配系数。因此,在结晶前产生组成偏析区域。在工业铸造中,例如在钢锭或铝锭生产中,如Flemings(1991)所指出的,优选低浇注温度,即低过热度,其可产生相当平坦的温度梯度。在分离区域上存在正比平坦的温度梯度使得能够形成组成过冷区域,在该组成区域内,结晶前沿不稳定以形成树枝状晶体,而这些枝状晶体通常在平面或细胞界面中进行。

从溶质分布边界层的角度来看,可以使用两种替代方案来实现晶粒细化结构。第一种方法是通过引入异质成核位点来填充池中的有效核。如Quested和Greer(2004)分析的,在铝合金生产中接种TiB 2。由于有效的晶体胚胎是密集的,当形成发育树突之前溶质分布边界撞击时,单个晶体停止生长(Beckermann,1997)。在这种情况下,不会出现扰动使生长前沿不稳定,因此在凝固过程中可以产生等轴晶粒。第二种方法是通过施加一定的外部场(例如搅拌或振动)来阻止或破坏稳定边界层的形成,这使得在结晶前沿之前难以建立稳定的溶质层。而且,这些外力总是引起熔体流动,这通常会导致强制对流。据文献报道,强制对流可以改善碎裂的情况,从而促进晶粒细化,产生精细的结构,如Hellawell等人总结的(1997年)。

实际上,对于不含铝(Al)的镁(Mg)合金,锆(Zr)已被证实是精炼合金中最有效的添加剂,正如StJohn等人在几个合金系统所研究的那样(2005)。

Zr是一种不稳定的稀有金属,如果Mg合金的精炼严重依赖于Zr,则会造成风险。对于含Al的Mg合金,由于Al和Zr形成Al 3 Zr化合物的反应易于发生,所以Zr不能使结构细化。除了稀有金属Zr,Qiu等人(2009)研究了稀土元素钇(Y),Dai等人(2012)在镁合金中添加了钆(Gd),这些在精炼合金方面已被证实。 StJohn等人在最新的综述中提供了关于镁合金晶粒细化的更多细节(2013年)。

然而,添加稀有金属Zr或稀土元素,即Y或Gd将增加坯料成本并造成稀有材料供应风险。另外,由于形成某些化合物,外部接种可能会使合金变形能力变差,并且在镁合金广泛应用后,可能使回收处理复杂化。

如果不添加外部添加剂,一些其他技术,例如机械振动(Taghavi等人,2009),机械搅拌(Brabazon等人,2002),超声波振动(Jian等人,2005),电磁振动,(1996),电磁搅拌(Griffiths和McCartney,1996)和脉冲放电(Nakada等,1990)已经开发出来的,可以用凝固时的外力来产生晶粒细化。熔体在机械搅拌中或者在超声处理中由于形成了不希望出现的结构,对环境作用是有害的。相反,当施加电磁力时合金则不会受到污染。

本文作者(李等人,2007,2009,2010)通过电磁振动(EMV)技术研究了一系列镁合金中的微观组织形成。这些镁合金的结构可以显著提高而没有任何污染。当直径6mm的金属棒放置在磁场强度为10T,交流电流为60A的磁场中时,最小平均晶粒尺寸可以达到约60mu;m。 因为需要超导磁设备来产生强磁场,EMV技术成本高昂,并且由于需要相当大量的交流电,所以大量的能量消耗是必需的,特别是对于大直径试样。与EMV技术相比,电磁搅拌(EMS)主要需要一个低成本的感应线圈,这使得该技术具有极大的吸引力。这里有必要简要说明EMV和EMS之间在工作机制上的区别。

对于EMV,当流过导体的电流方向与静态磁场方向垂直时,产生洛仑兹力,磁场、电流和合成洛伦兹力的方向由弗莱明的左手定则判定。当交流电流动时,洛伦兹力的方向周期性地改变,从而驱动导体振动,使初始平衡状态居中。实验可以发现,上述参数的方向可以在切换交流之前沿着弗莱明的左手规则固定。

就EMS而言,工作原理与由定子和转子组成的感应电机的工作原理相同。当三相交流电流流过定子时,产生旋转磁场(RMF)。转子切割磁力线,从而在转子内产生流动的感应电流。感应电流的方向垂直于磁场的方向,因此可以产生洛伦兹力以驱动转子旋转。当固体转子用液柱替换时,液体可以被驱动旋转,从而可以启动EMS。这里需要注意到,当磁场旋转时,洛伦兹力的方向与汽缸转子的切线方向相同,并且总是变化的,这与EMV在系统中涉及的变量的方向不同。

使用EMS技术,Jung等人(2001)研究了A356铝合金的微观组织演变与电流的关系,发现存在一个合适的电子范围可以用于结构细化。 Griffiths和McCartney(1996,1997)通过施加EMS后Al-Si和7150铝合金的流体流速的等值线来描绘磁流体动力学,然后转换得到的宏观结构。埃克特等人(2007)模拟了流动模式,使用三元Ga 68 In 20 Sn 12共晶液体来验证它们的计算,并固化了Al-7 wt%Si合金(Willers等,2008)以验证它们的建模。这里应该提到的是,液体的磁流体动力学模拟在稳定状态下能够使流动模式轮廓化。然而,实际的凝固涉及不同的分数固体和降低温度相关的运动粘度,这通常会使流体流动不稳定。非恒定流场和结晶固体之间的相互作用会影响并最终控制所产生的微观结构(Asta et al。,2009)。在揭示固体和流场之间的相互作用时,计算液体的磁流体动力学可能不太有用。

从上面对比中,可以发现EMS处理中包括几个参数,例如电流,交流频率,施加EMS模式和时间。为了最大限度地发挥搅拌效果,有必要明确各个参数的作用并优化加工条件。在本文中,首先分析上面列出的参数的影响,然后可以获得一组最佳参数来实现最大电磁力。基于这些工艺参数,将Mg-9wt%Al-1wt%Zn-2wt%Ca(AZCa912)使用三相逆变器进行控制的三相电动机的定子中,镁合金(市售阻燃镁合金)固化。因为样本可以作为马达转子处理,试样在定子中的运动可以顺时针(CW)或逆时针(CCW)控制。

2.实验

2.1 EMS处理实验参数的优化

当交流电流动时,三相感应电机的定子产生RMF。 RMF切割转子,因此根据法拉第感应定律在转子中产生涡流。根据弗莱明的左手定则,当电流的方向垂直于磁场的方向时,洛伦兹力施加在导体上,因此转子被驱动旋转。

当转子用结晶液柱替换时,液体可以被驱动旋转,从而产生EMS以启动流体流动。关于流体流动对晶粒细化的影响,Vives(1989)表明强烈而动荡流体流场可以有效促进精炼。因此,洛伦兹力,即电磁旋转动量应该最大化,以产生强烈的湍流流体流动,从而产生强制对流,这已被证明在精炼凝固结构中是有效的。

根据Braunbek(1932)的研究,当磁场H以角速度omega;旋转时,磁场中半径为r的金属圆柱的旋转动量M可表示为:

(1)

其中l是圆柱体长度,是圆柱体的电阻率。根据安培定律,H与电流I成正比。因此,等式 (1)可以改写为:

(2)

其中k是常数并且f是交流电频率,这也等于RMF的频率。可以得到,为了达到最大值M,f和I都应尽可能大。

为了找到合适的EMS施加频率,使用三相逆变器将单频转换成多频电流的频率提高到400 Hz。定子可以看作是带电阻的线圈。用一个调节过的直流电源装置测量直流电阻R,即0.892Omega;。对于具有电阻的线圈,总阻抗Z可由下式计算:

(3)

其中L是线圈的电感(He)。 通过改变变频器的输出频率,可以得到有效电流和等效电压,从而可以计算出L的电感为7.1times;10-3 He。因此,可以计算定子的阻抗作为f的函数,如图1所示。随着f的增加,阻抗几乎呈线性增加。 相应地,根据欧姆定律,电流应该作为f的函数线性下降。 由于电流设定的限制,当f小于200Hz时达到最大值约为20.5A,在f = 250Hz时开始下降,当f超过250Hz时开始下降,如图1所示 测量的数据显示为实心三角形。

式(2)表明旋转动量与f和I的平方成正比,这表明I的影响比f的影响

更显著。当f小于200Hz时电流达到最大值,在f = 250Hz时电流略有下降,可以推断M在频率范围内几乎与f线性增加。但是,由于上述原因,当f超过250Hz

图1.测得的交流电并计算定子的 图2.测杆的电磁转矩作为输出频率的函数

阻抗作为输出频率的函数

时,M可能会减小。实际上,旋转动量是通过监测各种频率下的旋转角度来测量

的。测量方法与Ono等人(1974)的测量方法相似,他们使用该原理并测量了几种熔融铁基合金的电阻率。旋转角度可以在给定频率下使用角度计读取。在这里需要注意的是,应该使用具有合适直径的钼(Mo)杆来实现,一方面可以得到足够大的可读旋转,并且另一方面在其弹性范围内能够实现合适的变形,一旦旋转动量被释放便于其可以恢复它的原始状态。使用固定在指定距离的测力计,Mo杆可以旋转到一个确定的角度,这样可以测量旋转扭矩的距离和力量。因此,测得的旋转角度可以作为频率的函数转换为旋转扭矩,图2中用实心方块表示。旋转扭矩在f = 250 Hz时达到最大值,由于阻抗增加,电流开始显着下降。因此,逆变器的输出频率设置为f = 250Hz,在此处可以实现EMS处理的最大旋转动量。

最大旋转动量的应用意味着产生最强的流体流场。然而,当固体和液体以相同的速度流动时,可以推断出在固体和液体之间发生较少的相互作用,因此可能导致粗糙的结构。这就解释了为什么流体流场应该强大和湍流以促进细化(Vives,

图3.(a)在示波器中显示的图像,红色箭头表示相序切换点,(b)区域为(a)中黄色方形的放大区域,绿色阶段在切换之前领先红色阶段,在切换之后滞后。

1989)。产生湍流的一种简单方法是有效地突加限定层流,以施加反向运动模式。

对于三相交流电,交换任意两相的顺序将使RMF方向从CW变为CCW,反之亦然。使用三相逆变器,可以很容易地改变相序,从而改变旋转方向。在这种情况下,能够产生强烈且动荡的流体流场。图3为示波器捕获的图像,其中上部区域(a)中的红色箭头指示相位序列的切换点,下部(b)示出区域(a)中黄色正方形的放大区域。绿色阶段在切换之前导致红色阶段,而在切换操作之后滞后。这将改变磁场的旋转方向,并引起电感器的周期性CW / CCW切换。

另一个参数是在EMS处理期间CCW施加时间t。这可以通过连接到逆变器的定时器很好地控制。图4为在施加时间为t的情况下CW / CCW的拼版图案,即,样本CW旋转t秒,然后变为CCW t秒。

图4. EMS处理过程中的CW / CCW切换模式 图5.实验装置示意图

2.2 实验步骤

在确定输出频率f后,实验程序就可以定制了。图5显示了实验装置的示意图。为了在EMS处理期间监测合金的运动,将电荷耦合装置(CCD)相机放置在坩埚上并且凝固过程为记录。将镁合金锭电动加热,并在石墨坩埚中熔化。使用K型热电偶以每秒一帧的扫描速率监测合金温度。虽然合金是阻燃的,但用氩气(Ar)稀释的六氟化硫(SF6)气体混合物可以减少氧化并降低实验过程中燃烧的风险。

详细的实验程序如下:当合金熔化并保持在一个明确的温度为1023(750℃),将其倒入预先放置在定子内的预热陶瓷容器中。逆变器已打开并启动EMS处理。 当合金完全凝固时,EMS电源被切断,以确保EMS在整个凝固过程中被强加。为了检查时间t对结构的影响,所有的实验条件都是除t分别保持恒定外,将t设定为0.05,0.1,0.2,0.35和0.5s。当t超过0.5s时,将熔体从坩埚中旋出并且实验结束。图6描述了由CCD相机捕获的两个快照,它们分别对应于CW和CCW运动。

图6.在EMS处理期间CCD相机拍摄的两个快照显示溶体的(a)CW和(b)CCW运动

在常规制备之后,切割铸块并安装样品,然后研磨,抛光和蚀刻以研究固化的结构。蒸馏水(4毫升),苦味酸(0.75克),乙醇(30毫升)和使用乙酸(0.5ml)来蚀刻样品。使用ImageProreg;软件和质心测量平均直径d方法,即当通过颗粒质心时以两度间隔获得平均颗粒长度。在每个样品中至少测量了四个不同的区域,然后对它们的值进行平均以确保可靠的结果。

3 结果和分析讨论

3.1 定性观察和定量测量

为了得到EMS处理对结构形成的影响,对比合金在没有EMS处理的通常铸造状态下固化。为了便于描述,状态定义为t =

全文共12218字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9151],资料为PDF文档或Word文档,PDF文档可免费转换为Word