英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

功率电子转换器中直流链路应用电容器的可靠性—概述

摘要—直流链路电容器是大多数功率电子转换器中的重要组成部分,它们在相当大的程度上受成本,尺寸和故障率的影响。从电容器用户的角度,本文从两个方面对功率电子转换器中直流链路可靠性的改进进行了综述:1)面向可靠性的直流链路设计解决方案;2)运行期间对直流链路电容器的状态监控。还讨论了适用于电容器的故障机制,故障模式和寿命模型,以此作为理解故障物理的基础。这篇综述可以清晰地介绍该领域的最新研究,并确定电容器及其直流链路应用的相应挑战和未来的研究方向。

索引词-陶瓷电容器,直流母线,电解电容器,薄膜电容器,电源转换器,可靠性。

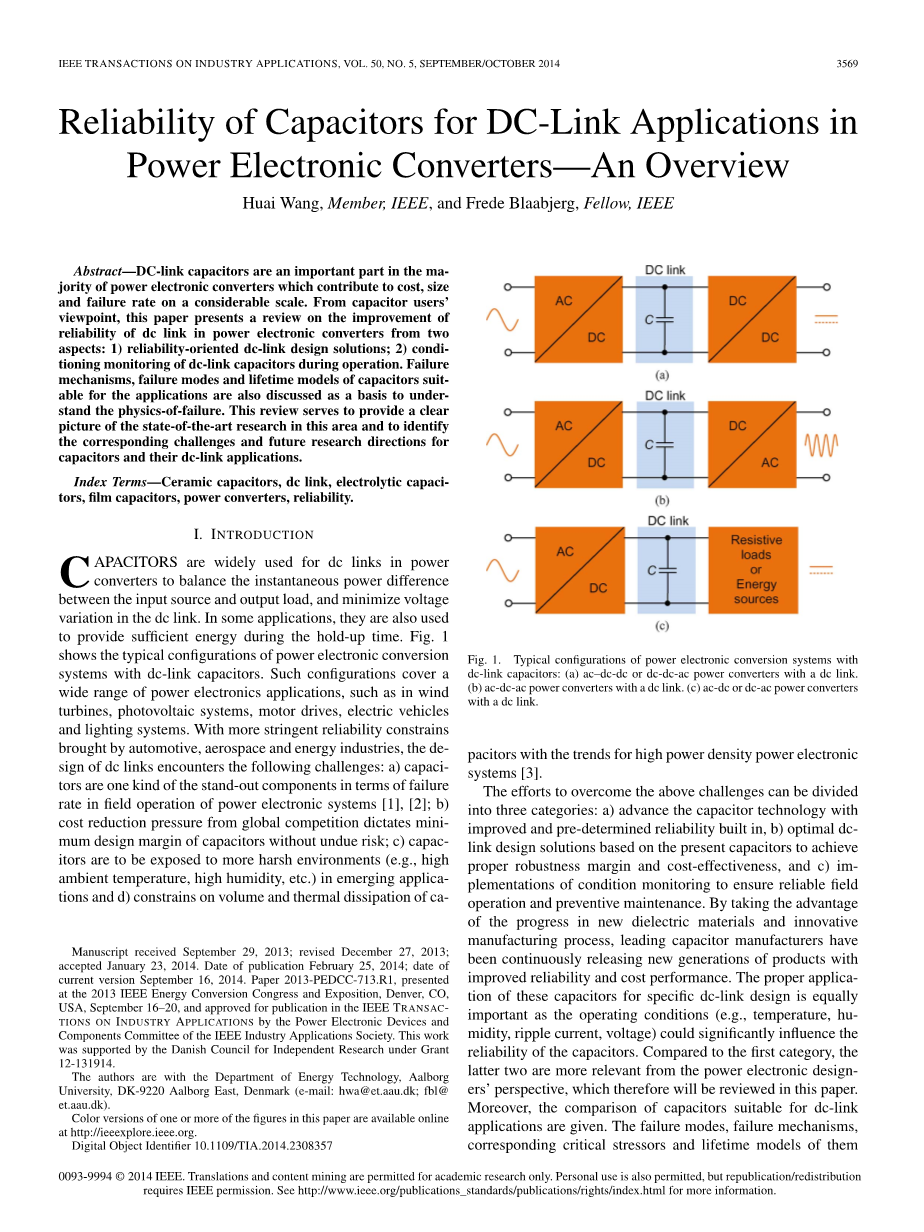

图1.具有直流链路电容器的电力电子转换系统的典型配置:(a)具有直流链路的ac-dc-dc或dc-dc-ac电力转换器。

(b)具有直流链路的交流-直流-交流电源转换器。 (c)具有直流链路的交流-直流或直流-交流电源转换器。

i.介绍

电容广泛用于功率转换器中的直流链路,以平衡输入源和输出负载之间的瞬时功率差,并使直流链路中的电压变化最小。在某些应用中,它们还用于在保持时间内提供足够的能量。图1显示了具有直流链路电容器的电力电子转换系统的典型配置。这样的配置涵盖了广泛的电力电子应用,例如在风力涡轮机,光伏系统,电机驱动器,电动汽车和照明系统中。随着汽车,航空航天和能源行业带来的更严格的可靠性约束,直流链路的设计面临以下挑战:a)电容器是电力电子系统现场运行中的故障率极高的一种组件[1],[2];b)来自全球竞争的降低成本压力决定了电容器的最小设计裕度,而没有不适当的风险;c)在新兴应用中,电容器应暴露在更恶劣的环境中(例如,高环境温度,高湿度等),并且d)限制电容器的体积和散热。

高功率密度电力电子系统趋势的电容器[3]。克服上述挑战的努力可以分为三类:a)改进电容器技术并内置改进和预定的可靠性,b)基于当前电容器的最佳dclink设计解决方案,以实现适当的鲁棒性裕度和成本效益c)状态监视的实施,以确保可靠的现场操作和预防性维护。通过利用新型介电材料和创新制造工艺的进步优势,领先的电容器制造商一直在不断发布具有更高可靠性和成本性能的新一代产品。这些电容器在特定直流链路设计中的正确应用同样重要,因为工作条件(例如,温度,湿度,纹波电流,电压)可能会严重影响电容器的可靠性。与第一类相比,从功率电子设计的角度来看,后两者更为相关,因此本文将对其进行回顾。此外,还给出了适用于直流链路应用的电容器的比较。失效模式,失效机理,相应的临界应力及其寿命模型也被映射。最终解决了未来研究方向的挑战和机遇。

图2.电容器的简化集总模型。

ii.直流链路应用电容器

通常有3种类型的电容器可用于直流链路应用,分别是铝电解电容器(Al-Caps),金属化聚丙烯薄膜电容器(MPPFCaps)和高电容多层陶瓷电容器(MLC-Caps)。直流链路设计要求在各种环境,电气和机械应力下,使可用的电容器特性和参数与特定的应用需求相匹配。

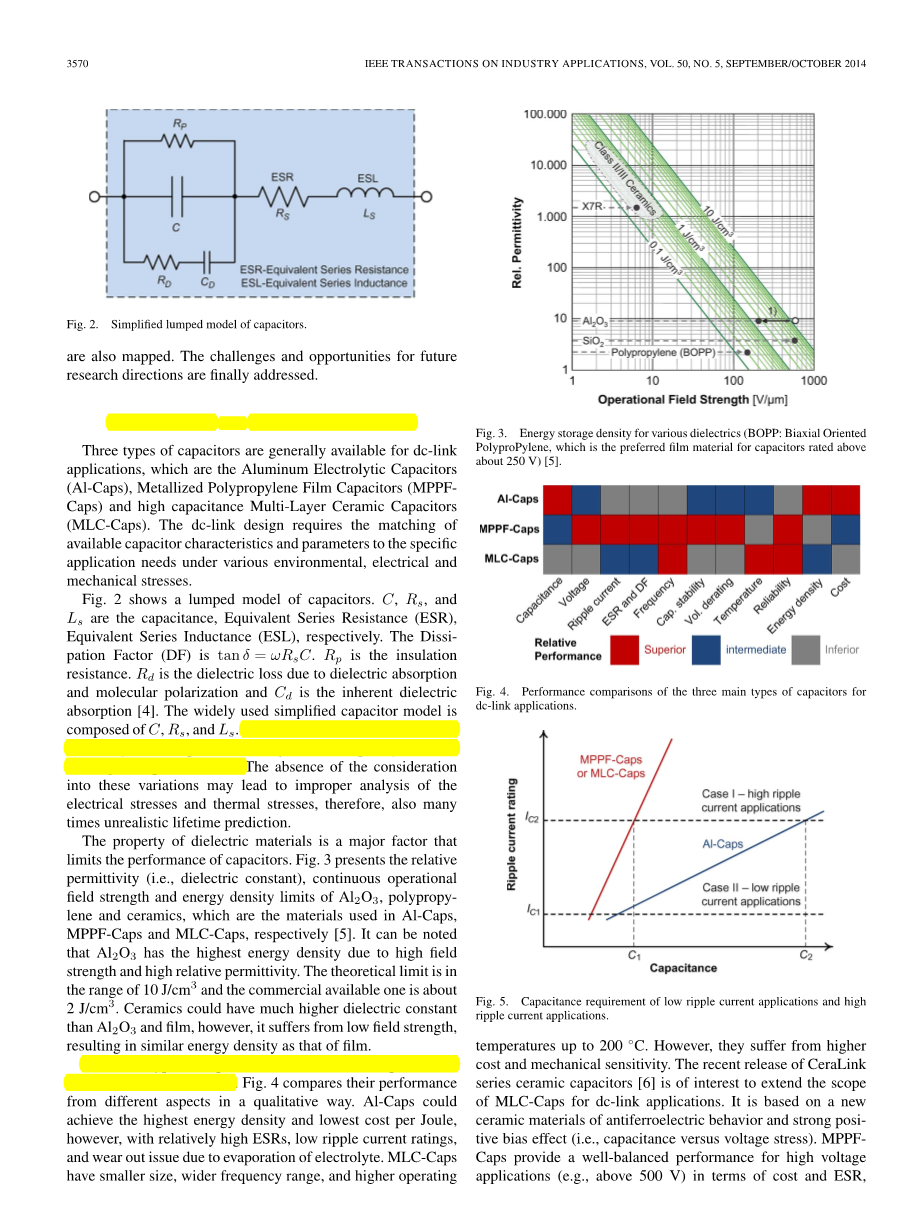

图2显示了电容器的集总模型。C,Rs和Ls分别是电容,等效串联电阻(ESR),等效串联电感(ESL)。耗散因数(DF)为tandelta;=omega;RsC。Rp是绝缘电阻。Rd是由于介电吸收和分子极化引起的介电损耗,Cd是固有的介电吸收[4]。广泛使用的简化电容器模型由C,Rs和Ls组成。应该注意的是,它们的值随温度,电压应力,频率和时间(即工作条件)而变化。如果不考虑这些变化,可能会导致对电应力和热应力的分析不正确,因此,许多次不现实的寿命预测也是不正确的。

电介质材料的性能是限制电容器性能的主要因素。图3给出了Al2O3,聚丙烯和陶瓷的相对介电常数(即介电常数),连续工作场强和能量密度极限,它们分别是Al-Caps,MPPF-Caps和MLC-Caps中使用的材料[5]。可以注意到,由于高场强和高相对介电常数,Al 2 O 3具有最高的能量密度。理论极限在10 J / cm3的范围内,市售的极限约为2 J / cm3。陶瓷可能具有比Al2O3和薄膜更高的介电常数,但是,它的场强低,导致能量密度与薄膜相似。

因此,三种类型的电容器表现出特定的优点和缺点。图4从质的角度比较了它们的性能。Al-Caps可以实现最高的能量密度和最低的每焦耳成本,但是具有相对较高的ESR,较低的纹波电流额定值以及由于电解质蒸发而引起的磨损问题。MLC电容具有更小的尺寸,更宽的频率范围以及更高的工作效率

图3.各种电介质的储能密度(BOPP:双轴取向聚丙烯,是额定电压高于250 V的电容器的首选薄膜材料)[5]。

图4.直流链路应用的三种主要类型电容器的性能比较。

图5.低纹波电流应用和高纹波电流应用的电容要求。

温度高达200◦C。然而,它们遭受更高的成本和机械灵敏度。最近发布的CeraLink系列陶瓷电容器[6]值得关注,以扩展用于直流链路应用的MLC电容器的范围。它基于具有反铁电性能和强正偏压效应(即电容与电压应力)的新型陶瓷材料。MPPFCaps在成本和ESR方面为高压应用(例如500 V以上)提供了均衡的性能,

wang and blaabjerg:电力电子转换器中直流链路应用的电容器

表一

三种主要类型直流母线电容器的故障模式,关键故障机制和关键应力源的概述

(重点介绍与功率转换器的设计和操作有关的内容)

电容,纹波电流和可靠性。然而,它们具有体积大和上限工作温度适中的缺点。

直流链路应用可分为高纹波电流型和低纹波电流型。三种类型的电容器的纹波电流能力与它们的电容值大致成正比,如图5所示。C1定义为满足电压纹波规格所需的最小电容值。对于低纹波电流应用,Al-Caps解决方案和MPPFCaps解决方案均应选择总电容不小于C1的电容器。对于高纹波电流应用,由于低A /mu;F,电容为C1的Al-Caps无法承受高纹波电流应力。因此,所需的电容由Al-Caps溶液增加到C2,而MPPFCaps溶液的电容是C1。就纹波电流(即($ / A)而言),MPPF-Caps的成本约为Al-Caps的1/3 [7],这意味着有可能实现更低的成本,更高的功率密度dc-在高纹波电流应用中使用MPPF电容设计连接设计,如电动汽车[8]。

iii.直流环节电容器的故障和寿命

A.失效模式,失效机制和关键压力源

直流母线电容器可能由于内在和外在因素而失效,例如设计缺陷,材料磨损,工作温度,电压,电流,湿气和机械应力等。通常,该故障可分为由于单事件过应力引起的灾难性故障和由于电容器长时间老化而引起的磨损故障。Al-Caps的主要失效机制已在[9] – [12]中提出,

表二

的故障和自我修复能力的比较

三种类型的电容器

MPPF上限为[13] – [17],MLC上限为[18] – [20]。基于这些现有技术的研究结果,表I给出了三种电容器的失效模式,失效机理和相应的临界应力源的系统总结。

表II显示了Al-Cap,MPPF-Caps和MLC-Caps的失效和自愈能力的比较。电解质汽化是小尺寸Al-Cap(例如,卡扣式)的主要磨损机理,因为它们具有较高的ESR和有限的散热表面。对于大尺寸的铝盖,磨损寿命主要取决于泄漏电流的增加,这与氧化物层的电化学反应有关[21]。MPPF电容最重要的可靠性特征是其自我修复能力[15],[16]。将清除MPPF-Cap局部弱点处的初始介电击穿(例如,由于过电压引起的击穿),并且电容器将恢复其全部功能,但电容减小的幅度可忽略不计。随着这些隔离弱点的增加,电容器的电容逐渐减小,以达到使用寿命。

图6.薄膜电容器[23]的金属化层的腐蚀。

(a)通过腐蚀将金属膜与重边分开。(b)腐蚀导致边缘分离不完全。

图7.在高温和高压应力下基于钛酸钡的MLC-Cap的漏电流(ABD:雪崩击穿,TRA:热失控)[18]。

MPPF-Caps中的金属化层通常小于100 nm [22],由于大气水分的进入。在[23]中,腐蚀机理得到了很好的研究。图6(a)和(b)分别示出了位于电容器卷的外匝和内匝中的退化膜电容器的金属化层的腐蚀。这表明在外层发生严重腐蚀,导致金属膜与沉重边缘分离,从而导致电容减小。内层的腐蚀较不容易进行,因为它不易受潮气的侵害。与Al-Caps和MPPF-Caps的介电材料不同,MLC-Caps的介电材料在使用水平的条件下有望持续数千年而不会出现明显的降解[19]。因此,陶瓷电容器的磨损通常不是问题。然而,由于大量介电层的“放大”效应,MLC-Cap可以更快地退化[19]。在[24]中,已经显示出现代的MLC-Cap可能会由于增加层数而使小型化而在10年内磨损。此外,由于短路故障模式,MLC电容器的故障可能会对功率转换器造成严重后果。在高温和高温条件下,雪崩击穿(ABD)和热失控(TRA)可能分别发生。图7显示了在[18]中对ABD和TRA失效的MLC-Cap泄漏电流特性的研究。ABD具有突然爆发的电流导致立即击穿的功能,而TRA显示出泄漏电流的逐渐增加。

B.直流母线电容器的寿命模型

寿命模型对于寿命预测,在线状态监控以及不同电容器解决方案的基准测试非常重要。(1)中显示了最广泛使用的电容器经验模型,该模型描述了温度和电压应力的影响。

其中L和L0分别是在使用条件和测试条件下的寿命。V和V0分别是使用条件和测试条件下的电压。T和T0分别是使用条件和测试条件下的开氏温度。Ea是活化能,KB是玻尔兹曼常数(8.62times;10minus;5eV / K),n是电压应力指数。因此,Ea和n的值是在上述模型中要确定的关键参数。

在[25]中,对于高介电常数陶瓷电容器,Ea和n分别为1.19和2.46。在[24]中,MLC-Caps的Ea和n范围分别为1.3–1.5和1.5–7。较大的差异可能归因于陶瓷材料,介电层厚度,测试条件等。随着尺寸更小且介电层更薄的趋势,MLC电容将对电压应力更加敏感,这意味着n值较高。而且,在不同的测试电压下,n的值可能会有所不同,如[26]中所讨论的。对于铝电容器和薄膜电容器,采用(1)的简化模型

普遍应用如下:

MLC-Caps的绝缘性能下降和挠曲开裂。由于介电层厚度减小而引起的绝缘劣化导致泄漏电流增加。在[27]中讨论了从(1)推导(2)。当Ea = 0.94 eV且T0和T被398 K代替时,由(2)表示的模型对应于(1)的特定情况。对于MPPF-Caps,指

数n为从7到9.4的前导电容器制造商[28]。对于铝帽,n的值通常在3到5之间变化[29]。但是,Al-Caps 图8.直流链路设计解决方案的主要类型。 的寿命对电压的依赖性取决于电压应力水平。在[10]中,发现线性方程代替幂律关系更适合描述电压应力的影响。而且,寿命对温度的依赖关系(2)只是一个近似值[30]。在[30]和[31]中,基于电解质蒸发和损耗引起的ESR漂移,提出了一种电解电容器的寿命模型。ESR的估算基于电解液压力和电解液体积的减少。预测结果与(1)中所示的寿命-温度关系(即阿伦尼乌斯方程)非常吻合。为了获得来自不同电容器制造商的寿命模型变体的物理解释,在[32]中派生了一个通用模型,如下所

示:

其中a0和a1是描述Ea的电压和温度依赖性的常数。xi;和xi;0分别是在操作和测试下的应力变量(即电压和/或温度)。Ea0是被测的活化能。可以注意到,分别针对低压应力,中压应力和高压应力,将电压应力的影响建模为线性,幂律和指数方程。另一个重要的观察结果是,活化能Ea随电压和温度而变化,尤其是在高压应力条件下。与[30]中的观察结果一致,Ea / KB的等效值在不同温度范围内变化。

iv.直流链路的可靠性设计

A. DC-Link设计解决方案

由于直流链路电容器在相当大的程度上导致了功率电子转换器的成本,尺寸和故障[1],因此研究工作已致力于直流链路电容器组的优化设计[33]或降低了直流电压。 -link要求[34]。图8显示了直流链路设计解决方案的主要类型。应用最广泛的解决方案是通过选择Al-Caps或MPPF-Caps,如图8(a)所示,如第二部分所述。最近,如图8(b)所示,在[35]中提出了由Al-Caps和MPPF-Caps组成的混合设计解决方案。凭借其不同的频率特性,为250 kW逆变器选择了具有40 mF Al-Caps库和2 mF MPPF-Cap的直流链路。图9比较了有无附加2 mF薄膜电容器时,铝电容器组中的纹波电流应力。通过采用该解决方案,由于减小了电流应力,因此可以提高铝电容器组的可靠性。另一个研究方向是减少直流链路中的能量存储需求,以便可以用MPPF-Caps代替Al-Caps,以实现更高的可靠性,而不会显着增加成本和体积。例如,图8(c)的概念是通过附加控制方案将当前的iDC1和iDC2同步到减少流过直流环节电容器[36]的纹波电流。当连接到直流链路的两个转换器之间的工作频率存在特定关系时,该解决方案特别适用于该应用。图8(d)和(e)的概念是引入除直流链路[34]和[37]之外的另一个纹波电源端口。正如[34],[37],[38]中的研究案例所示,这两种解决方案可以减少直流链路的总能量存储需求。[34]中的串联电压补偿器解决方案的优点在于,补偿器的功率容量远低于图8(d)所示的并联电路。这是由于补

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238849],资料为PDF文档或Word文档,PDF文档可免费转换为Word