英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

零转速转子位置检测的永磁电机结构与无传感器控制技术比较实验

摘要 通过注入叠加在基本分量上的高频定子电压,可以检测出同步永磁(PM)电动机的转子位置。由于转子的各向异性,

相应的高频电流被调制并用于确定转子位置,参考了两种技术:第一种采用估计的同步参考帧中的脉动电压矢量,而第二种采用旋转电压矢量。这些技术在零转速和低电动机转速下有效。转子位置检测的精度严格取决于转子的凸度,即取决于PM转子的几何形状。实际上,q轴交叉耦合饱和度和d轴交叉耦合饱和度都对正确的转子位置检测产生重大影响。

本文的目的是比较两种无传感器控制技术,以及两种转子几何形状,即IPM和嵌入式转子。为了突出无传感器技术的有效性, 在各种操作条件下进行了测试发现无传感器转子位置检测的有效性很大程度上取决于PM转子的几何形状。相反,无传感器控制技术的选择会略有影响转子位置检测。

关键词-高频信号注入,内部永磁(PM)电动机,低速无传感器控制,电动机设计优化,零速无传感器控制。

I. 介绍

在低速和零速时,不能使用基于反电动势检测的无传感器技术,因此,无传感器位置控制技术基于基于转子显着性的转子角识别是一类同步永磁(PM)机器的关键属性。为此,将高频定子电压叠加到基本电压分量上。转子凸度影响高频定子电流的大小。从中可以确定转子位置。由于此技术基于PM转子的凸度,因此转子位置检测的精度严格取决于转子的几何形状。该技术的有效性可以通过铁饱和(其中定子电流受到限制)限制于部分负载。

此外,d 轴与q轴之间的磁交叉耦合对正确的转子位置检测具有重大影响。

本文的目的是比较两种基于高频信号注入的无传感器控

制技术,以验证一种方法是否比另一种方法更有效。

在不同的工作条件下进行了几次测试,以便同时考虑饱和度和-和-轴交叉耦合效应。测试了两种具有完全不同的转子几何形状的PM电动机,以研究更适合零速无传感器控制的配置。

本文的结果是强调控制技术以及PM转子几何形状对无传感器转子位置检测精度的影响。

II.高频电压矢量叠加的数字技术

当将高频定子电压加到基本电压上时,相应的高频定子电流会受到转子显着性的影响。因此,从 电流测量中提取转子位置的信息。在下文中简要概述了用于通过高频信号注入检测永磁转子位置的两种技术。

(1)

这是高频电机模型的平均电感和差分电感。考虑到饱和,电感会根据实际工作点而变化。参考高频电动机模型,公式(1)中的d轴和q轴电感是对应于实际工作点的增量电感(也称为动态或差分电感)。

A. 脉动电压矢量技术

沿d轴以恒定的载波频率叠加脉动电压矢量在估计同步参考帧 电压矢量由下式给出

其中上标表示矢量〜在估计的参考帧中。相应的高频电流分量可以表示为

为了简单起见,转子速度 是固定的。在(3)中, 是估算值与实际值之间电角度误差的同步参考帧。

等式(3)表明,当转子位置角误差为零时,估计的转子参考系中的轴电流的高频分量变为零。因此,仅可对轴分量进行如下处理,以获得转子位置估计误差信号 如

其中LPF表示低通滤波器。它成为了

可以注意到,误差信号与转子位置估计误差的两倍的正弦函数成比例。但是,重要的是要注意,转子位置的信息在很大程度上取决于差分电感

,当时错误信号消失。

B. 旋转电压矢量技术

同样的,以恒定的载波频率旋转的电压矢量被叠加到基本电压。在固定参考系 中,这样的电压矢量由下式给出:

忽略定子电阻,相应的高频电流矢量由下式给出:

其中上标*表示复共轭,而是转子的位置角

为了获得与转子位置角相关的信号,首先将电流矢量乘以 ,然后通过高通滤波器(外差方案)处理结果,得出

图1

将估计的转子位置角设为乘以信号。然后,转子位置估计误差信号对应于该乘积的实部,即

同样在这种情况下,转子位置的信息取决于电感

III. 永磁转子结构的影响

饱和度以及d轴和q轴交叉耦合度可能会影响

无传感器识别的有效性,在转子位置检测中引起相当大的误差。然而,已经证明,合适的永磁转子构造的设计可以使这些干扰现象最小化。为此目的,可以有益地进行有限元分析,以研究转子几何形状对转子位置检测精度的影响。因此,即使在繁重的工作条件下,也可以建立一些关键的设计规则,以最大程度地提高无传感器转子位置检测的效率。

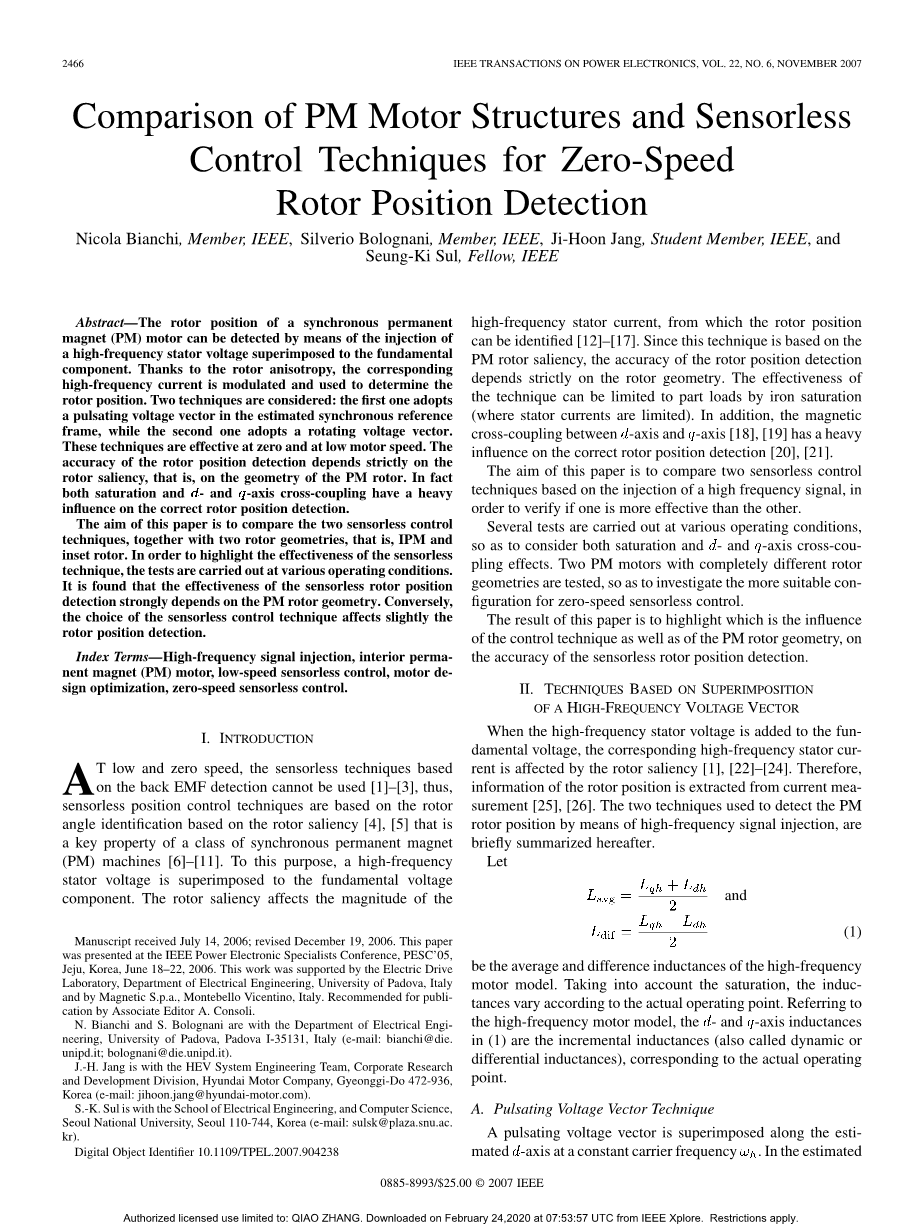

本文考虑两种具有完全不同的转子几何形状的pm电动机:一个内部PM(IPM)电动机,每个极具有三个磁通势垒,如图1(a)所示,以及一个嵌入式PM电动机,如图1(b)所示. .嵌入式电动机的转子是表面安装的PM转子,在相邻PM之间具有铁齿。

图2

A. 同步参考框架中的磁链与电流

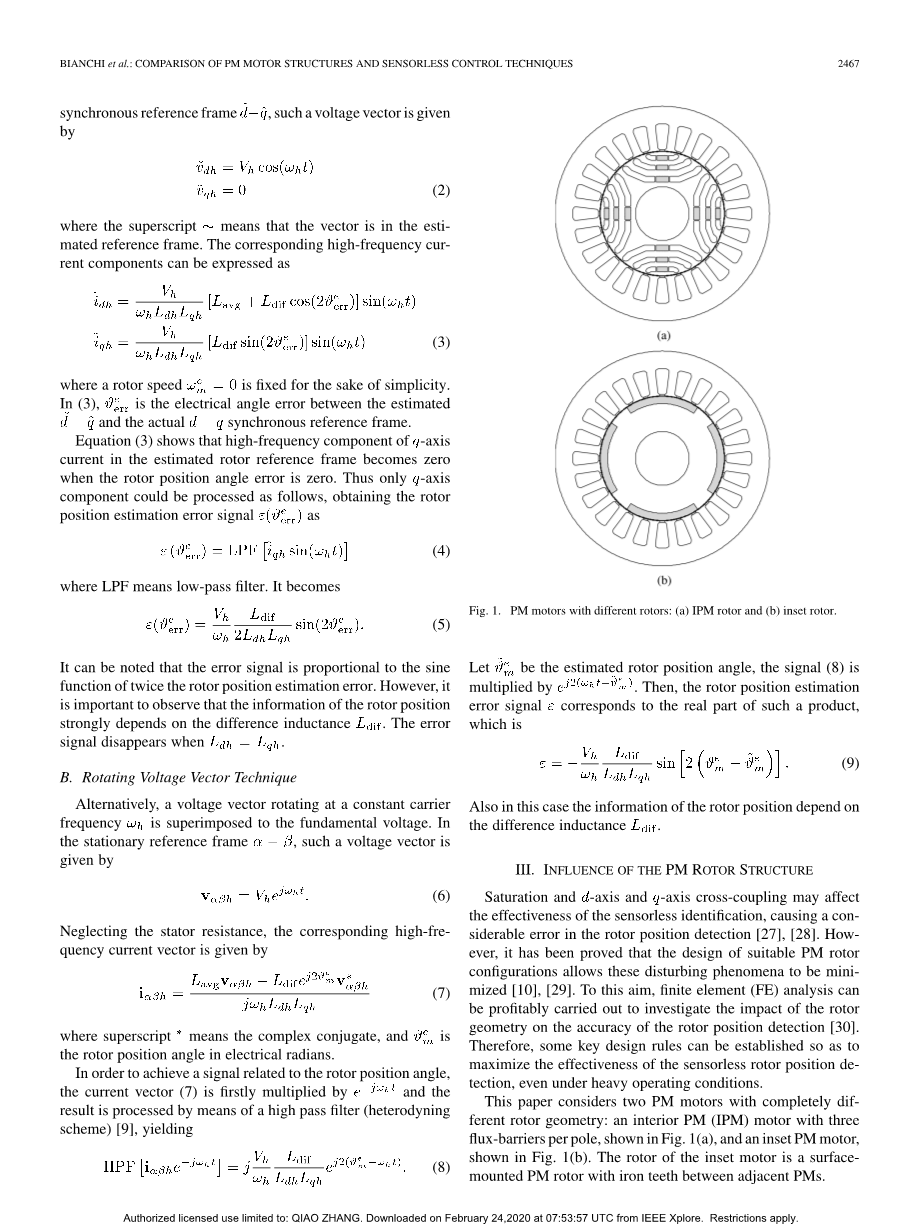

通过有限元分析得出两个永磁电动机的磁链对电流特性。

在图2中根据图1的两个电动机显示了这种特性。图2(a)显示了对于不同的q轴电流,作为d轴电流的函数的d轴磁通量,图2 (b)显示了d轴磁通链与q轴电流,用于不同的q轴电流。在固定转子位置的情况下进行了静磁有限元仿真。转子偏斜的影响已被忽略。已经研究了转子位置和偏斜的影响,对于本研究的目的可以忽略不计。

在高q轴电流下,饱和的影响显而易见,尤其是对于IPM电机而言。这意味着差动电感迅速趋近于零,并且在高轴电流下转子位置检测可能不可行。最后,让我们观察到,由于交叉耦合效应,d和q轴磁通链是d和q轴电流的函数。

图3

B.平面中的可行性区域

已经定义了用于无传感器转子位置检测的可

行区域。

在平面中,可以绘制两轴增量电感,如图3所示。q轴电感由虚线绘制,而d轴电感由实线绘制。虚线圆弧表示从热方面考虑的合理基本电流。

由定义的曲线义了由(5)和(9)定义的转子位置信号为零的平面,后者与 成比例。可行区域定义为由该曲线界定的区域,以便具有

图4

IV. 仿真结果

以下考虑图1所示的两种电动机配置。以下仿真结果显示了各种操作条件下的错误信号。图2的d轴和q轴磁链相对于电流的特性用于提取每个工作点的增量电感和。可以将它们插入(3)和(7)中以计算高频电流,可以将它们插入(5)和(9)中以计算信号误差。注入的高频电压信号的幅度和频率分别为50 V和500 Hz。

图4显示了转子位置角度误差,该误差在0到20 s的时间内从-90变为 90。对于给定的基本值,以下所有附图均报告了误差信号,d轴和q轴电流和转子速度,取决于图4的角度误差。所有模拟都是在转子速度为0 r / min的情况下进行的。

A. 脉动电压矢量(IPM电机配置)

首先,考虑IPM电动机,其磁特性如图2所示。图5显示估计误差信号。当q轴电流低时图5(a)中的误差信号与(5)中的两倍喷射角误差成正弦关系。值得注意的是,当喷射角误差为零时,其为零。

如图5(b)所示,随着施加到机器上的转矩的增加,误差信号将变得更加失真,q轴电流增加,误差信号幅度减小,角位移增大。然后,它会因q高轴电流幅度而严重失真,如图5(c)所示。 因此,可以推断出,当在重负载下运行时,转子位置的估计将严重劣化。

当转子速度为100 r / min(即基本频率等于3.33 Hz)时,在零转子速度下可获得相似的结果。这种相似性是由于这样的事实,即仿真并未反映出由转子速度引起的干扰或非线性。

已经证实,d负轴电流对于IPM电机特别是本文所考虑的IPM电机是有利的,因为它具有低PM磁通量。实际上,d负轴电流会导致转子铁桥饱和,从而使的值保持较低。从 定义的工作点到定义的工作点错误信号增加80%。使用插入电机不会发生这种情况。

图5

B. 旋转电压矢量(IPM电机配置)

图6显示了基于旋转高频信号注入方法和外差过程的仿真结果。在部分负载条件下,误差信号的幅度是脉冲高频电压信号注入方法的两倍,可以通过比较(9)和(5)来推断。然而,即使在旋转高频电压信号注入方法中误差信号的幅度较大,在与先前情况相同的负载下,信号相对于转子位置估计误差的失真也会发生。

C. 脉动电压矢量(电机内置配置)

采用嵌入式电动机配置也进行了相同的模拟。考虑了相同的定子,而更换了转子。图2中的磁特性已用于电动机模型中。仿真结果如图7所示。

图7(a)和(b)表明,在部分负载下可获得适当的误差信号。然后,图7(c)显示了基本电流 和时的仿真结果。值得注意的是,误差信号的变化仍然保持正弦曲线尽管基波电流幅值很高,但具有(5)的最小失真。该结果表明,这种转子类型允许执行更精确的转子位置检测。

图6

D. 旋转电压矢量(电机内置配置)

使用旋转高频信号注入方法可获得类似的结果,如图8所示。

V. 实验结果

图1所示的两个电动机均已通过实验测试。两个电动机都采用了相同的定子,并且只更换了转子。IPM转子的特征是每极三个磁通屏障,而插入式转子则通过表面安装的PM和一个覆盖一个定子槽的齿覆盖,如图1所示。

高频电压以振幅 50 V和频率 500 Hz的频率注入基波电压分量。测试是在电机转速下进行的0和 50转/分钟这两种速度没有明显的差异。

两个转子都层叠在一起,从而限制了高频信号注入在转子中感应出的涡流。结果,载波频率的变化对误差信号的影响可忽略不计。

图7

A. 脉动电压矢量(IPM电机配置)

使用脉动电压注入技术的实验结果如图9(低电流测试)和图10(高电流测试)所示。 定义的工作点进行的实验测试也得出类似的结果,此处不再赘述。

结果证实了模拟预测:在较高电流下,转子位置估计误差信号变小且失真(在图10中可以识别出20的误差)。还已证实,在 和 定义的工作点上,误差信号非常小,失真约为30度。

比较图5,图9和10,可以观察到转子位置估计误差信号的实验行为与预测的相似。但是,在仿真中误差信号的幅度比在测量中更高。作者认为这是由于转子电桥饱和的有限元建模所致。已经证实,铁桥饱和度的细微变化(例如,由于转子原型的几何公差所致)会产生超过d轴增量电感的100%以上的变化,从而导致误差信号的变化超过100%。

B. 旋转电压矢量(IPM电机配置)

如图11(低电流测试)和图12(高电流测试)所示,通过旋转电压注入获得了相似的结果。转子位置估计误差信号随着q轴电流的增加而减小。还观察到 当q轴电流超过 3A时,错误信号会非常失真,从而很难识别转子位置。

如上所述,图1和图2的实验结果是相同的。图11和图12可以是与图6相比在仿真中误差信号较高,其与基波电流的行为相同。

C. 脉动电压矢量(电机内置配置)

图13(低电流测试)和图14(高电流测试)报告了带有脉动电压注入的嵌入式电动机的测量结果。的误差信号与图13相似,此处不再赘述。从图14值得注意的是,当q轴电流大于 3 A时,也可以检测到插入电机的转子位置。

但是,正弦波形的移动对d和q轴交叉耦合的效应明显。无花果的实验结果。可以将图 13和14的结果与图7的预测结果进行比较。在这种情况下,两个结果之间的良好一致性是显而易见的。由于没有小的可饱和零件(如IPM转子的转子铁桥),因此FE模型非常精确。

D. 旋转电压矢量(电机内置配置)

在图15(根据低的基本电流)和图16(根据高的基本电流)中报告了插入式电动机的一些测量结果。

同样在这种情况下,即使在误差信号中发生了角度偏移,也可以观察到对于高于 的q轴电流,可以检测到插入电动机的转子位置。

图的结果可以看出,可以将图15和16与图8进行比较。如上所述,在测量和预测之间实现了良好的匹配。

E. 高电流插入电动机的措施

图17示出了采用脉动电压注入在非常高的基轴电流下测得的转子位置估计误差信号。类似地,图18示出了采用旋转电压注入测量的相同信号。这些措施再次与图1和2的预测相匹配图7和8。

从这些测试中,有两个注意事项值得注意。首先,增加的凸度比略有下降,因此,在这些大电流下也可以检测到转子位置估计误差信号。第二,可以观察到高角度偏移。这会导致错误的转子位置检测:错误信号的零与信号的零不对应。

在任何情况下,第一个考虑因素都意味着嵌入式电动机比IPM电动机更具优势。实际上,当IPM电动机在高电流下工作时,会丢失错误信号,而在嵌入式电动机中不会发生这种情况。在大电流下发生的角度偏移是转子位置检测的缺点。但是,角偏移可以在控制中得到补偿,以便即使在高电流下也能使电动机运行。

F 讨论

从上面介绍的测试中,没有发现这两种技术之间的实质差异。相反,两个电动机对相同注入的高频信号表现出截然不同的响应。

两个电动机的这种不同行为的原因可以归因于两个电动机的不同磁负载。在IPM电机中,如图19(a)所示,负载下的磁负载趋于使转子路径饱和。由于转子是电机的重要部分,因此饱和度会降低d和q轴之间的磁凸度,因此高频信号会降低为零。

相反,在嵌入式电动机中,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237314],资料为PDF文档或Word文档,PDF文档可免费转换为Word