英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于PLC的感应电机控制系统的设计与实施

玛丽亚sdot; G sdot; 约安尼季斯 电气和电子工程师协会高级会员

内容摘要:本文描述了基于可编程逻辑控制器(PLC)的异步电动机监测和控制系统的实施。此外,还提出了异步电动机的速度控制的硬件和软件要求。PLC程序与用户要求的速度运行参数及对系统在正常运行和跳闸条件下的监控情况相关。变频器驱动异步电动机系统的调速,并通过PLC控制,比传统的V / f控制的调速精度更高。PLC的控制效率在同步速度高速运行时提高了95%。因此,PLC是电用途非常广泛的电气传动控制的有效工具

关键字 计算机控制系统、计算机监控、电力驱动,异步电机,运动控制,可编程逻辑控制器(PLC)、调速系统、电压控制。

一 导言

随着电力驱动的运动控制技术的实用化发展,可编程逻辑控制器(PLC)与电机的电力电子应用被引入在制造自动化领域,这种应用有很多优势,例如,开启时较低的压降,使电机和其他设备具有一个几乎统一的功率因数的控制能力。在许多工业领域PLC自动化流程被用来降低生产成本,提高产品质量和可靠性。其他方面的应用还包括利用PLC技术改进精密数控机床(CNC)。为了获得精准的工业电气传动系统,就有必要使用PLC的电源转换器,个人电脑接口和其他电气设备。然而,这些都使得设备变得更加更加复杂和昂贵。

很少有论文发表有关直流电机控制的。他们报告的模糊控制的直流电动机/发电机设置使用一个可编程控制器来改变电枢电压的模糊控制方法,并将其纳入到现有的工业可编程控制器的自适应控制器的领域和其他类型的机器接口。因此,一个工业可编程控制器可以被用于控制步进电机

因此,工业可编程控制器(PLC)可用于控制步进电机转子位置,方向和速度,减少电路元件的数量,降低成本,提高可靠性。采用可编程控制器来实现数字逻辑与功率控制器耦合有可能变成可调速交流和直流驱动器用来替代只能单一控制转矩和速度的开关磁阻电动驱动器 。其他被报道的应用还涉及一个利用可编程控制器驱动的直线感应电动机的乘用电梯的控制和数据采集。利用PLC设备对电能质量进行监测和排除生产过程的信号干扰。

在感应电机领域只发表了几篇关于PLC的论文。例如三相异步电动机的功率因数控制器采用可编程控制器,以提高功率因数,并保持其在整个控制条件下的电压-频率比恒定。集成电路采用复杂可编程逻辑器件(CPLD)和矢量控制的电压或三相脉宽调制电流调节(PWM)逆变器的整数算法。

感应电机的有很多应用要求除了电机控制功能,还有具体的模拟和数字输入/输出信号,恢复信号,跳闸信号,开/关/反向命令的处理等。在这种情况下,控制单元中包括PLC必须添加到系统结构。本文提出了一种基于可编程控制器的三相异步电动机监控系统。它描述了配置的硬件和软件的设计和实施。对异步电动机性能的测试结果表明,对可变负载恒速控制操作提高了工作效率和控制精度。

二 PLC用作系统控制器

PLC是一种基于微处理器的控制系统,专门用于工业环境下的自动化过程。它采用一类可编程程的存储器为用户导向的内部存储了指示执行特定功能,如算术运算、计数、逻辑、排序、定时。PLC编程可用于传感,激活,和控制的工业设备,因此,采用了大量的I / O接口和电信号接口。输入装置和输出装置被连接到PLC控制程序之中输入到PLC控制器的内存(图1)

图1。可编程控制器的控制动作

在我们的应用程序中,它通过模拟和数字输入与输出负载变化的信号控制感应电机恒速运行。同时,PLC的输入和输出的连续监测激活根据控制程序。该PLC系统是模块式的,由具体的硬件模块(模块),其中插头直接专有总线:一个中央处理器(CPU)、电源单元、输入输出模块(I / O),和一个程序终端。这种模块化的优点是初始配置可以在未来扩展其他应用如多机系统或计算机连接

三 感应电机控制系统

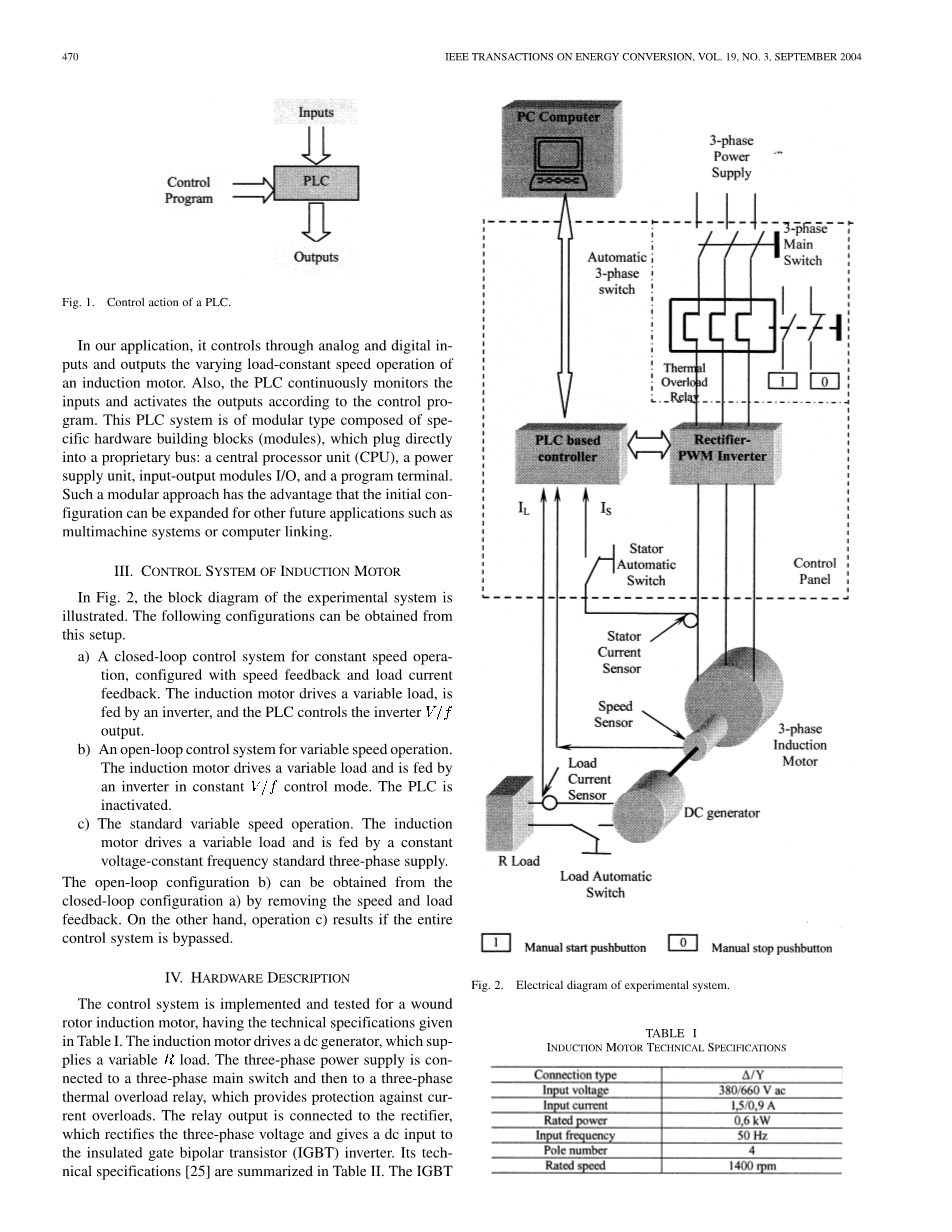

图2显示,电动机在该实验系统的框图说明。以下是系统配置的列表:

A)用于恒转速运行的闭环控制系统,配置了速度反馈和负载电流反馈。异步电机负载变化通过变频器和PLC控制v/f输出;

B)变速操作的开环控制系统,感应电机驱动一个可变负载,由一个恒定的(v/f)控制方式的逆变器控制。可编程控制器未作用。

C)标准变速操作。感应电机驱动一个可变负载,并由一个恒定的电压恒定频率标准三相电源供电。

通过去除速度和负载反馈的闭环配置可以得到的开环配置。

图2 实验系统电气原理图

四 硬件描述

在表1中给出了控制系统的实施和测试的绕线转子感应电机的技术规格。感应电机驱动一个发电机,它提供了一个变化的负载。三相电源与三相主开关和三相热继电器,它提供保护,防止电流过载。继电器输出连接到整流器,整流三相电压给做输入的绝缘栅双极晶体管(IGBT)逆变器,其技术规格概括于表二。IGBT逆变器将电压输入三相电压输出,并提供给感应电动机的定子。另一方面,逆变器连接到PLC控制器。

表1 异步电动机技术规格

表2 变频器技术规格

该控制器是在一个可编程控制器的模块化系统中实现的。可编程控制器的结构是指其内部的硬件和软件。作为一个基于微处理器的系统,PLC控制系统的硬件设计具有以下几个模块:

中央处理器(CPU)

*离散输出模块(DOM)

*离散输入模块(DIM)

*模拟输出模块(AOM)

*模拟输入模块(AIM)

*电源

PLC的配置等细节都显示在表3和表4

表3 PLC 配置

表4 PLC模块和I/O设置

图3 主程序流程图

图4 速度控制软件流程图

速度传感器是用于速度反馈、电流传感器用于负载电流反馈,第二个电流传感器连接到定子电路。因此,闭环系统的双反馈回路设置利用负载电流传感器、转速传感器和AIM。

测速发电机(永磁直流电机)是用速度传感,该感应电机驱动其轴机械和产生输出电压,其大小与转速成正比,极性取决于旋转方向。测速发电机的电压信号必须符合目标指定的电压范围(0-5V DC和200-K内阻)。其他可编程控制器的外部控制电路设计使用24的伏直流电压。

对于手动控制,该方案具有启动、停止和行程按钮,以及与向前和向后方向选择开关。如图2所示,所有组件包括:一个主开关,一个三相自动开关,自动开关的单相、三相热继电器,负载自动切换开关、信号灯(向前、向后、启动、停止、旅行),按钮(启动、停止、旅行),一个选择器开关(旋转的方向),速度选择器,增益选择器,以及PLC模块和安装在控制面板的变频器。程序下载到PLC与计算机的RS232串行接口相连。

五 软件描述

可编程控制器的编程是基于输入设备的逻辑要求,并且实现的程序是靠逻辑控制,而不是数值计算算法。大多数的编程的操作是基于简单的两种逻辑状态,对应于“真或假”(逻辑形式)和“1或0”(二进制形式)。因此,利用模拟装置可编程控制器提供了一种灵活的可编程的可供选择的电气线路继电器为基础的控制系统。

可以使用梯形图的方法进行编程。可可编程控制器系统提供了一种以软件工具的形式运行于主机端的设计环境,它允许开发、验证、测试和诊断的梯形图。首先,高级程序是用梯形图写的。然后,梯形图转换成二进制指令代码,以便他们可以存储在随机存取存储器(RAM)或可擦除可编程只读存储器(EPROM)。每一个连续指令都会被中央处理器解码和执行。中央处理器的功能是控制存储器和输入/输出设备的操作,并根据程序处理数据。可编程控制器上的每个输入和输出接口都有一个地址(输入/输出)位。直接相关的输入,输出和表示内存的方法是基于可编程控制器存储器被组织成三个区域:输入存储器(Ⅰ),输出存储器(Q),和内部存储器(M)。任何内存中可以直接引用%I,%Q,%M(表3)。

在主程序循环中,可编程控制器使用循环扫描,对输入变量(图3)进行周期性检查。程序循环从扫描输入到系统,并将其存储在固定的内存位置(输入储器)。梯形程序,然后按梯级执行。扫描程序和解决各种梯子横档的逻辑决定了输出状态。最新的输出和输出值会存储在固定的内存位置(Q),程序运行结束是输出的值被存储在存储器中。对于给定的可编程控制器,完成一个周期的时间或者说扫描时间为0.18ms/k(每1000步),最大的程序容量是1000个步骤。

开发系统包括上位机(PC机)通过RS232端口到目标PLC连接。主机提供了软件环境来进行文件编辑、存储、打印和程序运行监控。开发程序运行于可编程控制器的过程包括:使用编辑器来绘制源程序,将源程序转换为二进制对象代码,将运行于可编程控制器的微处理器上,并通过串行通信口将对象代码从上位机下载到可编程控制器系统中。可编程控制器系统是在线互动的,它是具有主动机制的机器,通过检测所有数据,对程序运行进行矫正。

A PLC速度控制软件

图4中标书出了速度控制软件的流程图。无论转矩如何变化,该软件都会对速度进行调节和监视以保证其以恒定转速运行。该逆变器为电机的电源供应,同时,在同一时间,它是由可编程控制器的软件控制。单纯的不具有反馈控制回路和可编程控制器的逆变器不能保持恒定的速度。

在控制面板中,选择速度设定值(N)和向前或是向后的旋转方向。然后,按下手动启动按钮,电机开始转动。如果按下停止按钮,则旋转停止。如表4所示,相应的输入信号连接到DIM,输出信号连接到DOM。AIM从定子电流传感器接收信号Is,从测速发电机接受速度反馈信号,控制面板接受Nsp信号。可编程控制器用这种方式读取所需要的速度和电机的实际速度。读取到的速度值于电机的实际转速存在误差。如果误差信号不为零,则根据该逆变器的计算,根据计算结果,减少或增加(v/f)逆变器的输出,最终电机的速度会被校正。利用比例积分(PI)型进行控制, 开始,操作选择安装在控制面板(增益调节)调节增益(Kp),AIM接收其电压降作为控制器增益信号(0–10 V)。

利用旋钮选择所需要的速度,用AIM模块读取这一信号,并且它的值被发送到AOM模块,显示在控制面板上(显示速度设定)。另一个控制面板显示从速度反馈信号的实际速度。第三个控制面板显示计算出来的负载转矩。

B 监控软件

在图5中,显示该软件的流程图

在电机运行时,不能通过改变开关位置来反转它的旋转方向。在方向反转前,必须按下停止按钮。

在启动和加载时,对过载电流的电机保护,以下命令被写入软件:

1、 向前/向后的信号输入到dim

2 、转速设定信号,负载电流,定子电流和速度反馈信号输入到AIM

3 、负载电流小于1A时,如果速度设定点低于20%或<300 转/分钟时,电机不启动。

4 、增加负载超过0.4 N·M(额定转矩的40%),转子电流大于1.3A,和转速设定值低于40%或<600转/分钟,电机不能启动。

5 、在增加负载超过0.4 N·M(额定转矩的40%),大于1.3A,和转速设定值低于40%或<600转/分钟,电机不能启动。

6 、在其他所有情况下,电机进入速度控制模式,执行的速度控制软件是第1段所描述的。

C停止和重新启动软件

在图6中,该软件的流程图显示

1、在超载的情况下,电机被切断,跳闸灯(黄色)被点亮。操作人员必须操作继电器,然后必须按跳闸或停止按钮关闭跳闸灯。然后吧继电器被设置电机额定电流1.5A.然后,电机就可以重新启动了。

2、电机可以通过操作员按停止按钮停止:电机可由操作者推按停止按钮切断

电机实际速度显示为零,开始灯(绿色)关闭,停止灯(红色)被点亮并持续3秒。

3、在电机停止和系统重新启动之前,必须将负载断开。3秒后,即使按下启动按钮,电机也不会启动

六 结果

在不同的负载下,包括异步电动机的速度控制性能测试情况下,对系统在运行过程中进行了测试。可编程控制器监测电机运行状况,并根据软件的参数进行相关参数的相关参数的控制。

作为参考在最开始,在标准的380v,50Hz的电力网络下对感应电动机的性能进行了测试。然后,实验在不同模式下对电机从无负荷到满负荷之间的各种不同情况进行了测试,具体情况见表3.

1)感应电机由变频器和可编程控制器控制

2)感应电机由变频器控制

负载转矩和转速的范围在几节所述的可编程控制器硬件和软件的设计已经给出。对该范围内的速度与转矩特性进行了研究(500 – 1500转/分钟),如图7所示。配置(b)显示了在不同的设定转速下的转速转矩特性。配置(

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147015],资料为PDF文档或Word文档,PDF文档可免费转换为Word