英语原文共 7 页

用于快速切换的智能门驱动器

SiC器件的串扰抑制

摘要:本文介绍了一种智能门驱动器碳化硅(SiC)器件充分利用其高电位相脚配置中的开关速度能力。基于SiC器件的固有特性,由栅极辅助电路组成介绍了带有两个二极管的辅助晶体管主动控制两者的栅极电压和栅极环路阻抗不同切换期间相脚配置的器件瞬变。与传统的栅极驱动器相比,提出了电路具有加速开关速度的能力相脚功率器件和抑制串扰到下面设备限制。基于Wolfspeed 1200-V SiC MOSFET,测试结果证明了这种智能门的有效性在不同的运行条件下驾驶。更重要的是,提出的智能门辅助电路嵌入到门中驱动集成电路,提供简单,紧凑,可靠最终用户的解决方案,以实现最大化SiC器件的优势电力电子应用。

关键字:串扰抑制,快速切换,栅极驱动IC,智能门驱动(IGD),相脚配置,硅碳化物(SiC)。

一、导言

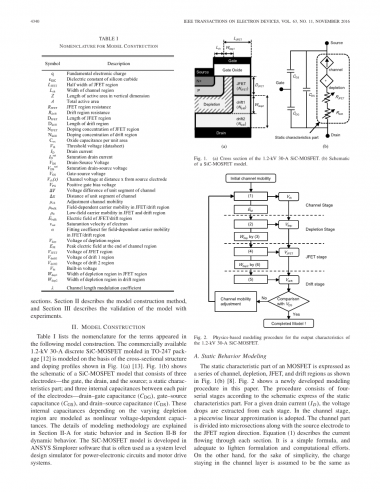

硅碳化物(SiC)功率器件,由于其改进与传统硅相比,材料特性(Si),具有高开关速度,起到了减少开关损耗,缩短相位支路死区时间的关键作用,可以提高开关频率。 所有这些都有利于高功率,高质量和高效率密度[1]-[5]。门驱动器作为之间的接口功率器件和逻辑电平控制信号影响很大SiC器件的开关行为。图1描绘了传统的几个推荐的门驱动器(CGD)SiC功率器件制造商[6],[7]。CGD运作必须设计固定栅极电压和电阻以适应切换行为之间的权衡如开关速度,开关损耗,串扰抑制和开关压力。 充分利用高开关速度能力实际转换器中的SiC器件,栅极驱动电路应该设计为最好地服务于下部和上部,SiC器件不同开关瞬态期间的相脚配置基于SiC器件的固有特性。

图1:相脚中的Si和SiC器件的CGD

导通和关断瞬态期间的SiC开关行为可以分为四个子区间:切换延迟子区间,当前换向子区间(即di/dt瞬态),电压换向子区间(即dv/dt瞬态),最后是振铃子区间。其中,di/dt,dv/dt和振铃子间隔对开关速度,开关损耗和开关的具有重要意义[8]。特别是在开启瞬态期间,具有优异的SiC器件反向恢复特性即使给出高di/dt,也可以忽略不计的反向恢复损失诱导反向恢复装置的内部反平行二极管[6],[7]。而且,适度的跨导和由于SiC器件的芯片尺寸小,内部栅极电阻与他们的Si对应物相比,也限制了di/dt [6],[7]。因此,与用于Si的有源栅极驱动的设计标准不同功率器件,不再需要用于SiC器件的快速栅极驱动器限制开关器件di/dt [9],[10]。但是,很高的dv/dt引起的串扰对于SiC器件至关重要,会导致低阈值电压和大内部栅极电阻[11]-[13]。因此,SiC器件的栅极驱动应该具有串扰抑制能力; 否则,SiC必须牺牲开关速度以避免潜在的串扰引起的击穿失败[11]。在此期间由于允许的最大负极低导致关断瞬态栅极电压,由串扰触发的寄生栅极电压很容易超过SiC器件的栅极电压额定值。因此,类似于开启瞬态,串扰缓解期间栅极驱动设计需要关断瞬态[11]。

除了开关速度和串扰外,还有切换应力,尤其是切换过程中的过电压瞬态,是必须考虑的另一个关键因素考虑到快速切换SiC器件。图2显示了测量值Wolfspeed 1200-V/20-A SiC的开关波形MOSFET的工作电压为600 V/10 A,栅极电阻为0Omega;。 显然,开启期间的过电压和振铃与关闭期间相比,瞬态更严重短暂的。因此,SiC栅极驱动器更好能够在开启和开启过程中调节驱动能力分别关闭瞬变。

图2:测量SiC器件的开关波形

此前报道的作品已提出几项活跃用于Si和SiC器件的栅极驱动器。一般来说,主要策略包括控制栅极电压,栅极电流和门环阻抗[9],[10],[12]-[31]。 实现动态门控制,需要设计专用的门辅助电路基于电子元件(例如,数字门驱动单元)嵌入式可编程电压/电流源[14],门充电器/放电器分支[10])和光学方法(例如,具有可调导通电阻的光学触发功率晶体管能力[15-[18])。

然而,大多数先前的有源栅极驱动器的工作重点在于di / dt和/或dv / dt控制。 为了实现单独的门控制在不同的切换子间隔期间,反馈控制用传感器识别不同的切换子间隔通常就业。反馈控制由高实现具有小信号晶体管的带宽模拟电路[9],[10],[21],[22]或数字方法,如现场可编程门具有高速高分辨率D/A和A/D转换的阵列[23],[24]。关于快速切换SiC器件,实现有源栅极驱动器的挑战。首先,考虑一下SiC器件的开关时间短至几十纳秒,因此,反馈控制的传播延迟是一个问题它可以比较,甚至比切换时间更长。第二,快速切换总是与寄生振铃有关尝试识别不同切换子间隔的传感器很容易受到干扰,导致操作不当。一些研究人员已经研究了基于SiC的开关通过电气方法转换闭环控制[25]或光学方法[17],[18]但切换速度相对较慢速度。此外,有限的有源栅极驱动器的工作重点是串扰抑制,这对SiC器件至关重要。

充分利用高速开关性能SiC器件,一些先前的栅极驱动研究重点关注切换速度提高[12],[13],而其他只是关注由于快速切换引起的串扰抑制[26]-[30]。很少有作品得到全面研究整体开关性能的提高和相应的栅极驱动设计标准[31]。此外,到实现智能功能,辅助电路始终如一需要。虽然它可能只是与现有的一体化栅极驱动电路,从最终用户的角度来看,附加复杂性随着可靠性问题而增加额外的组件。因此,接受和采纳这些除非所有增加,否则先进的门驱动技术是有限的嵌入集成电路(IC)中。

本文提出了一种用于快速切换和串扰的IGD抑制SiC器件的过度应力和抑制将IGD电路集成到IC中,提供简单,紧凑的可靠的解决方案,为最终用户提供最大的利益实际电力电子应用中的SiC器件。首先,开启设计的基础是SiC器件的固有特性下部和上部开关的栅极驱动标准在开启和关闭瞬态期间的相脚配置中提议。第二,根据这种驱动策略,介绍了IGD及其结构和工作原理介绍。第三,基于CMOS的嵌入式栅极驱动IC提出了IGD电路。增加了功能,即通过IC设计技术轻松实现,进一步提升强调了拟议的IGD的能力。最后,一个采用Wolfspeed 1200-V SiC MOSFET的双脉冲测试仪建立,以证明该的有效性和有效性提议的方法。

二、SIC设备门驱动设计标准

假设相位腿配置中的下部开关为正在运行的设备和作为设备的上部设备在串扰干扰下,理想的栅极电压和栅极在开启和关闭期间每个设备的环路阻抗瞬态总结如下。

(1)对于下部开关(即操作装置)导通瞬态,栅极电压最好是最大允许正栅极电压Vgs max( )快速开启;在导通瞬态之后,栅极电压应控制为正常的导通状态栅极电压Vgs on不会使栅极-源极端子过载稳定状态下的电源设备。另外,相对而言在导通瞬态期间,大栅极电阻器Rg导通应该选择以缓解两者中的严重振铃门环和功率环(见图2)。栅极电阻用于调整驱动能力,因为它是门确定阻尼系数并抑制的阻力门环中的振铃。在关闭期间瞬态,栅极电压最好是最大值允许的负栅极电压Vgs max(-)为快速关闭;在关断瞬态之后,栅极电压应为0 V以降低栅极电压应力以及改善即将到来的开启指令的响应。此外,在此瞬态期间,首选栅极电阻为0Omega;由于相关的寄生振铃和过电压具有0Omega;栅极电阻的关断瞬态是可接受的(见图2)。

(2)对于上部开关(即非操作装置)期间下开关的导通瞬态,即理想的栅极电压是允许的最大负栅极电压Vgs max(-),栅极电阻为0Omega;,以减小串扰和串扰引起的正栅极电压减少射击的可能性。 在关闭期间下开关瞬态,0 V栅极电压在一起优选使用0Omega;栅极电阻以使峰值最小化负杂散栅极电压值在所需的范围内范围[13]。

理想的栅极电压和电阻可以最好地为SiC提供服务不同开关期间相脚配置的器件状态总结在表1中。

表1:低开关操作时的理想门控电压和电阻

三、IGD结构与运作原理的提出

基于上述设计标准,IGD用于快速提出了切换和串扰抑制,如图3所示与CGD电路(S1 H和S2 H或S1 L和S2 L的比较),两个辅助晶体管(Sa1 H和Sa2 H或Sa1 L和Sa2 L)以及添加两个二极管(DaH和Doff H或DaL和Doff L)。 图4显示了操作程序所提出的门辅助电路如下所述。

(a)

(b)

图3:用于快速切换和串扰抑制的IGD

(a)带栅极的IGD辅助电路;(b)主装置和辅助晶体管的逻辑信号。

子区间1 [t0-t1]:下部开关的关闭状态。为了下栅极驱动,S2 L和辅助晶体管Sa2 L导通,并且下开关的栅极电压被调节为0V栅极电压应力降低以及快速响应即将到来的开启命令。 对于上部栅极驱动,S2 H和辅助晶体管Sa1 H导通,并且栅极电压为上部开关被控制为-V2 H以减轻串扰在随后的开启瞬态期间。

子区间2 [t1-t2]:下部开关的开启瞬态。对于下栅极驱动,S1 L导通和辅助晶体管Sa2 L继续。下开关的栅极电压为V1 L.被设计为高于正常的导通状态栅极电压为了快速开启。 此外,相对较大的栅极电阻Ron L.用于限制寄生振铃和器件的电压强调。对于上栅极驱动,晶体管的状态保持不变相同。上部开关的栅极电压与-V2 H保持一致栅极电阻为0Omega;。 负栅极电压都很小门环阻抗有利于减轻阳性串扰引起的寄生栅极电压。

子区间3 [t2-t3]:下部开关的开启状态。为了下栅极驱动,S1 L保持导通,辅助晶体管Sa1 L打开。下开关的栅极电压被调节为栅极电压的正常导通状态栅极电压V1 H -V2 H减压。而且,这降低了导通状态栅极电压在拍摄时使相应的饱和电流变小失败发生。对于上栅极驱动,S2 H保持不变on和辅助晶体管Sa2 H导通。 栅极电压上部开关变为0 V,用于减少串扰即将到来的关闭瞬态。

子区间4 [t3-t4]:下部开关的关闭瞬态。对于下栅极驱动,S2 L导通和辅助晶体Sa1 L继续。下开关的栅极电压变为-V2 H,栅极电阻为0Omega;,用于快速关断。为了上栅极驱动,晶体管的状态保持不变;上部开关的0 V栅极电压为0Omega;电阻最有效的组合,以尽量减少负面的假串扰引起的栅极电压。

图4:从t0到t4的IGD的工作原理

(a)子区间1[t0-t1];(b)子区间2[t1-t2];(c)子区间3[t2-t3];(d)子区间4[t3-t4]。

基于电路对称性,其工作原理上部开关的开关瞬态,即子间隔5-7,如图3(b)所示,类似于子间隔2-4期间的情况。具体而言,子间隔5-7对应于导通瞬态上部开关的接通状态,上部开关的接通状态和关闭状态上部开关的瞬态。根据工作原理,辅助控制的逻辑信号可以仅基于逻辑信号合成晶体管使用多个逻辑门的主要设备。 因此,通过前馈控制,这种门辅助电路非常适合具有快速切换能力的SiC器件。

表2总结了实际可实现的栅极电压和基于所提出的IGD与理想门的电阻电压和电阻在表1中确定。它表明实用每个开关状态下的栅极电压/电阻几乎可以满足首选栅极电压/电阻,以实现快速切换和串扰抑制。还要注意可实现的栅极电阻在表2中表示可以的外部栅极电阻由门驱动设计师管理。 内部栅极电阻功率半导体不包括在内。

关于主驱动信号和之间的延迟时间辅助信号(即在图3(b)中子区间2 [t1-t2]和5 [t4-t5]),最好设定为切换时间。事实上,考虑到切换时间是运行条件依赖,建议根据时间设置持续时间SiC MOSFET的最长导通时间,在最大工作条件下电压,电流和最低工作温度[32]。因此,可以充分利用所提出的IGD的益处。更好的是,延迟时间在不同的情况下自适应调整允许最大栅极驱动输出的工作条件电压跟随切换时间的变化,以最小化SiC器件的栅极应力,虽然是物理实现很有挑战性。得益于栅极驱动IC设计技术,可以基于多个逻辑门实现可调延迟时间嵌入到IC中。详情见第四节。

实践中的一个问题是在切换瞬态期间,最好设置栅极驱动器的输出电压作为器件实现的最大栅极电压额定值高速切换。关于可能的快速切换在栅极环路中产生寄生振铃,特别是在栅极环路中导通瞬态,器件的栅极-源极端子可以是压力过大。可以采用几种方法来抑制这个问题。

表2:栅极电压/电阻比较:首选与实际(当下开关工作时)

其中Vg L / Vg H和Rg L / Rg H指的是下部和上部开关的栅极电压和电阻

(1)小心设置主驾驶之间的延迟时间信号和辅助信号尽可能接近切换时间。或者采用基于的可调延迟时间策略栅极驱动IC技术匹配开关时间不同的运行条件。通常,实际的门-功率器件的源极电压低于输出开关换向时栅极驱动的电压完成了。然后,栅极的输出电压驱动器转为V1 - V2。然后,足够的栅极电压保证金可以保证。

(2)设置最大栅极驱动输出电压的幅度图3(a)中的V1和-V2略低于器件最大栅极电压额定值的幅度。对于例如,在第V节-V2的实验验证中设置为-5 V而不是-10 V,最大负值被测器件的栅极电压额定值。

(3)如第二部分所述,选择一个相对较大的门电阻器Rg导通,用于导通转换以增加阻尼因子并抑制门环中的振铃。最好设计LRC谐振网络门环是一个临界阻尼或过阻尼系统。

(4)将IGD电路集成到IC中以减少然后,与栅极环相关的寄生电感寄生振铃及其产生的栅极电压尖峰可以减轻。

另外,源自图3(a)中的IGD,简化版本仅由两个辅助晶体管组成(Sa1 H.和Sa2 H或Sa1 L和Sa2 L)具有简单的修饰提出了CGD电路(S1H和S2H或S1L和S2L)。如由于独立的源/汇输出,如图5所示在改进的CGD电路中,省略了这种简化的替代方案使用两个辅助二极管(Doff H和DaH或Doff L和DaL)在上述IGD中,导致较不复杂辅助电路和更好的栅极驱动性能将不会有栅极中涉及的二极管正向压降环。注意,与上述IGD相比,这一点简化版具有相同的辅助逻辑控制信号晶体管以及工作原理。一个限制在实践中利用这种简化的替代方案是缺乏商业性具有独立源/接收器的现成