基于遗传算法的工业锅炉燃烧控制系统优化

1.导言

随着生产过程对燃烧系统的要求越来越严格,工业锅炉已成为生产技术中越来越重要的因素。近年来,为了提高锅炉燃烧效率和经济性,对锅炉燃烧过程控制的研究越来越受到重视。

锅炉是一个复杂的多输入多输出系统,其输入输出信号密切相关,相互作用。锅炉控制的对象主要包括:1)相互调节燃料量、空气量(进气量)和空气量;2)最终保证主蒸汽压力和负压稳定;3)持续保持过剩空气系数在预期区间内。考虑到过量空气系数是工业锅炉燃烧控制系统的一个重要指标,因此,如果可以很好的控制风油比,就能够达到燃烧状态[2]。一般来说,最佳燃烧的过量空气间隔为(1.01–1.1)。常规工业锅炉的燃烧控制系统是用来控制燃烧比和调节燃烧特性的。然而,这个系统不能有效地避免过氧燃烧与缺氧燃烧的问题[3]。

近年来,人工智能一直是一个热门话题,许多智能算法得到了广泛的关注,并被越来越多的应用领域所采用[4-6]。本文提出了一种智能优化算法,对变双交叉限值燃烧控制系统中的关键参数进行了优化;

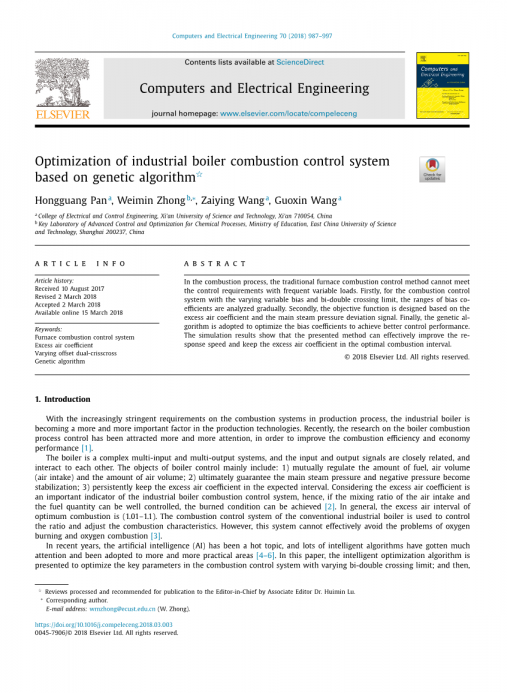

图1变偏置双交叉极限燃烧控制的流程图

根据本系统的控制要求,设计了相应的适应度功能[7]。仿真结果表明,优化后的燃烧系统的热效率得到了显著提高,过氧和缺氧燃烧问题也得到了很好的解决。本文的组织结构如下。第二节简要介绍了工业锅炉燃烧控制系统及其工作过程。第三节提出了基于遗传算法的优化方法。第四节设计了比较方案,并通过仿真实例将比较结果用一些图表表示。最后,论文以总结结尾图1。

2.变偏双交叉削波原理分析

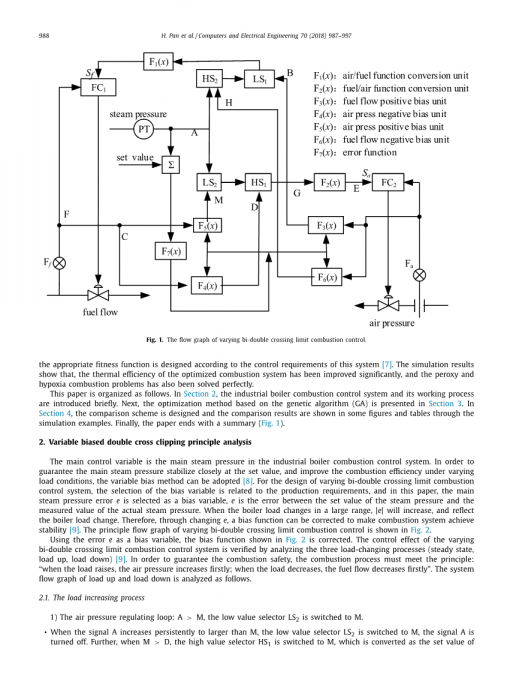

主控变量是工业锅炉燃烧控制系统中的主蒸汽压力。为了保证主蒸汽压力稳定在设定值附近,提高变工况下的燃烧效率荷载条件下,可采用变偏压法[8]。变双交叉极限燃烧设计控制系统中,偏差变量的选择与生产要求有关,本文主要介绍选择蒸汽压力误差E作为偏差变量,E是蒸汽压力设定值与际蒸汽压力的测量值。当锅炉负荷变化较大时,E会增大,并反映锅炉负荷变化。因此,通过改变E,可以修正偏差函数,使燃烧系统达到稳定性[9]。变双越限燃烧控制原理流程图如图2所示。将误差E作为偏差变量,对图2所示的偏差函数进行校正。变量的控制效果过对三个负荷变化过程(稳态、升负荷、降负荷)的分析,验证了双交叉限值燃烧控制系统[9]。为了保证燃烧安全,燃烧过程必须符合以下原则:“当负载升高时,空气压力先升高;当负载降低时,燃油流量先降低”。系统上下负荷流程图分析如下

2.1.升负荷过程

(1)气压调节回路:Agt;M,低值选择器LS2切换到M。

当信号A持续增加到大于M时,低值选择器LS2切换到M,信号A关闭。此外,当Mgt;D时,高值选择器HS1切换到M,该高值选择器HS1通过F2(X)转换为气压控制器(FC2)的设定值,即SA=M。换句话说,如果Agt;Mgt;D,则开始交叉限制过程。在这个过程中,空气压力随着M的增加而增加。

当信号M增大到大于A时,低值选择器LS2切换到A.M被切断。此外,当Agt;D时,高值选择器HS1切换到A,信号A通过F2(X)转换为气压控制器(FC2)的设定值,即SA=A。换句话说,如果Dlt;Alt;M,则交叉限制过程结束,熔炉燃烧过程恢复到稳定状态。

- 燃油流量调节回路:Agt;H,高值选择器HS2切换到A。

当信号A持续增加到大于B时,低值选择器LS1切换到B,信号A被切断。此外,信号B通过F1(X)转换为燃料流量控制器(FC1)的设定值,即SF=M。换句话说,如果Hlt;Alt;B,燃料流量随B的增加而增加,即燃料流量随空气压力的增加而增加。交叉限制的过程开始了。

当信号A持续增加到H以上时,高值选择器HS2切换到信号A。H被切断。此外,当Bgt;A时,低值选择器LS1切换到信号A,信号a通过F1(x)转换为燃料流量控制器(FC1)的设定值,即Sf=A。换句话说,如果Bgt;Agt;H,则交叉限制过程结束,炉燃烧过程返回到稳定状态。

2.2.降负荷过程

(1)燃油流量调节回路:Alt;H,高值选择器HS2切换到H。

当信号A小于H,高值选择器HS2切换至H.A时,关闭。此外,当Hlt;B时,低值选择器LS1切换到H,转换为通过F1(x)的燃料流量控制器(FC1)的设定值,即Sf=h。换句话说,如果Alt;Hlt;B,则开始交叉限制过程,在此过程中,燃料流量随H的减少而减少。

当信号H持续下降到小于A时,高值选择器HS2切换到A.H被切断。此外,当Alt;B时,低值选择器LS1切换到A,该值通过F1(x)转换为燃料流量控制器(FC1)的设定值,即Sf=A。换句话说,如果Hlt;Alt;B,则交叉限制过程结束。炉内燃烧过程恢复到稳态。

(2)气压调节回路:Alt;M,低值选择器LS2切换到A

当信号A低于M时,低值选择器LS2切换到A.M被切断。此外,当Alt;D时,高值选择器HS1切换到d,通过F2(x)转换为气压控制器(FC2)的设定值,即Sa=D。换句话说,如果Alt;Mlt;D,则开始交叉限制过程,在此过程中,气压随A的减小而减小。

当信号A低于M时,低值选择器LS2切换到A.M被切断。此外,当Alt;D时,高值选择器HS1同时切换到A,该值通过F2(x)转换为气压控制器(FC2)的设定值,即Sa=A。换句话说,如果Dlt;Alt;M,则交叉限制端的过程和炉燃烧过程返回到稳定状态。

图2变偏置双交叉限值燃烧控制的控制块图

2.3.综合分析

基于以上分析,指出燃料流量和空气压力是交叉限制的,在炉内燃烧过程中相互影响。在图2中,可变双交叉限位燃烧控制系统包含低值选择器(LS1、LS2)、高值选择器(HS1、HS2)和F1(X)minus;F7(X)的偏压功能,其中F7(X)功能是主蒸汽压力在实际测量值和设定值之间的误差。因此,F7(x)被认为是其他函数的偏差变量。特别是

B = F3(x) (1a)

D = F4(x) (1b)

M = F5(x) (1c)

H = F6(x) (1d)

e = F7(x) (1e)

通过对图2的分析,可以得到变双交叉限值燃烧控制的控制块,如图2所示,燃料和空气正、负偏压函数的转换函数如下:

F3(x) = lambda;3(1 k3F7(x)) (2a)

F4(x) = lambda;4(1 k4F7(x)) (2b)

F5(x) = lambda;5(1 k5F7(x)) (2c)

F6(x) = lambda;6(1 k6F7(x)) (2d)

F7(x) = |SV minus; PT| (2e)

式中,lambda;3、lambda;4、lambda;5和lambda;6为理论修正系数,一般情况下,lambda;3=lambda;5=0.5,lambda;4=lambda;6=0.1;K3、K4、K5和K6为偏差系数,用于修正转换函数,可根据Zhu et al. [10].

一般来说,为了满足“当负荷升高时,空气压力先升高;当负荷降低时,燃料流量先降低”的原则,在空气压力的正、负偏压函数中,K3和K5的值相等,在燃料流量的正、负偏压函数中,K4和K6的值相等。

-

基于遗传算法的工业锅炉燃烧控制系统优化

- 改进的变双交叉限幅燃烧控制系统

考虑到变偏压函数中偏压系数选择的复杂性,在负荷变化过程中需要对偏压系数进行优化,以达到更快的响应速度和更好的经济性能,本文采用遗传算法(GA)对参数K3、K4、K5和K6进行了优化,并对参数K3、K4、K5和K6进行了优化。利用过量空气系数和主蒸汽压力偏差信号设计目标函数。图3显示了具体的实现过程,图3中,mu;0和mu;分别是期望值和过剩系数的测量值。

图3遗传算法偏置参数原理图

-

- 基于参数的遗传算法优化

遗传算法是根据“适者生存”的演化规律实现的,可以用来优化给定区域的求解空间[11,12]。在优化过程中,初始变量、目标函数和判断约束是优化问题的关键因素。变量初始化过程通过合理的编码将优化变量转化为合适的总体个体。目标函数是反映优化的关键问题,并能实现多目标优化;判断约束是实现优化问题精度的要求。

适当的目标函数可以提高优化效果。适应度函数指导遗传算法的搜索方向。因此,对同一组的不同搜索方向可以达到不同的优化效果,在锅炉燃烧过程中,既要保证主蒸汽压力的稳定,又要保证最佳燃烧间隔内的过剩空气系数,避免过氧化和缺氧燃烧问题。因此,目标函数的设计应考虑上述两个因素。

为了提高系统在变负荷条件下的响应速度和燃烧效率,采用遗传算法优化偏差系数的优化过程的仿真实现图如图4所示。为了获得满意的控制效果,利用最优积分时间绝对误差准则,实现了遗传优化问题的最小目标函数。

为了提高输出负载的稳定性和响应速度,将ITAE指标作为遗传算法搜索方向的一部分,目标函数为

式中e1(t)为给定值与实测值之间的蒸汽压力误差,sigma;为蒸汽压力响应曲线的超调量。

在燃烧过程中,利用过量空气系数的误差来修正目标函数,以保证燃烧的热效率。因此,遗传算法的目标函数可以表示为:

式中,delta;(t)为给定值与实测值之间的过剩空气系数误差。过量空气系数给定值mu;0=1.05。

分析表明,优化过程中目标函数的选择不仅考虑了蒸汽压力响应的趋势,而且考虑了过量空气系数的影响。因此,得到总优化函数如下:

其中alpha;和beta;分别是j1和j2的重量,alpha; beta;=1。本文选择alpha;=0.7,beta;=0.3。适应度函数f(t)可以表示为:

式中,gamma;为灵敏度控制系数。

在遗传算法中,编码方式影响优化问题的精度,本文采用二进制编码[11]。二进制码的长度决定了优化问题的精度delta;[7]。假设优化参数的范围是[umax,umin],有2l-1个不同的代码,其中l是二进制代码的长度。计算过程是

整个算法如算法1所示。

图4遗传算法优化流程图

算法1(整体算法)。

该算法包括离线和在线两个阶段。离线阶段:

步骤1编码偏差系数。使用二进制编码,根据参数;

步骤2初始化种群,设计适应度函数。使用适应度函数(4),计算群体中每个个体的适应度。

在线阶段:

步骤1遗传算法操作:选择、交叉和变异;

步骤2判断终止条件。如果满足终止条件,则中断迭代并跳到步骤3;否则跳到步骤1;

步骤3得到偏压系数K3、K4、K5和K6;

步骤4运行模拟模型。

-

模拟结果

- 变双交叉限幅燃烧控制系统的仿真

根据变双交叉限值燃烧控制原理,偏压函数中的偏压系数K3、K4、K5和K6影响主蒸汽压力和过量空气系数mu;的响应。因此,为了找到偏差系数的有效范围,通过人工测试得到偏差系数的范围,以保证系统响应收敛。

在该仿真中,利用Matlab Simulink建立了变双交叉限位燃烧控制系统的数学模型。考虑到炉内燃烧过程复杂,既要保证蒸汽压力的稳定,又要保证燃烧的经济性。因此,通过考虑过量空气系数来确定燃烧状态,可以有效地避免过氧燃烧和缺氧燃烧的问题。因此,当设置偏差时系数k3=k4=0.1,a值手动调节,过量空气系数响应曲线如图5所示;当k3=k4gt;1.5或k3=k4lt;0.01,mu;lt;1时,该条件可产生低燃烧,降低燃烧效率。

当K3=K<sub

</sub

</sub

英语原文共 16 页