英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

液压缸

目标

读完本文章后学生将掌握以下几点

- 了解液压缸的结构和设计特点

- 可以详细的描述出液压缸的工作原理

- 可以介绍几种在液压系统中常见的液压缸的结构特点

- 可以计算出气缸的各种性能参数如承载能力,速度,功率等

- 可以为液压系统挑选合适的液压缸

- 可以解决液压缸的常见问题

概述

通常液压系统通常用于移动物品,抓紧物品或对某物体施加一个力。一般执行这些动作的机构被称为执行机构。执行机构是将液体压力能转换为机械能的转换装置。根据执行机构做直线运动还是回转运动执行机构基本上可以分为两大类

直线型执行机构

回转型执行机构

回转执行机构是我们在前一章研究过的电动机。而直线型执行机构顾名思义是使一个物体进行直线运动或者在直线方向对物体施加一个力的执行机构,这种执行机构通常被我们称之为液压缸。

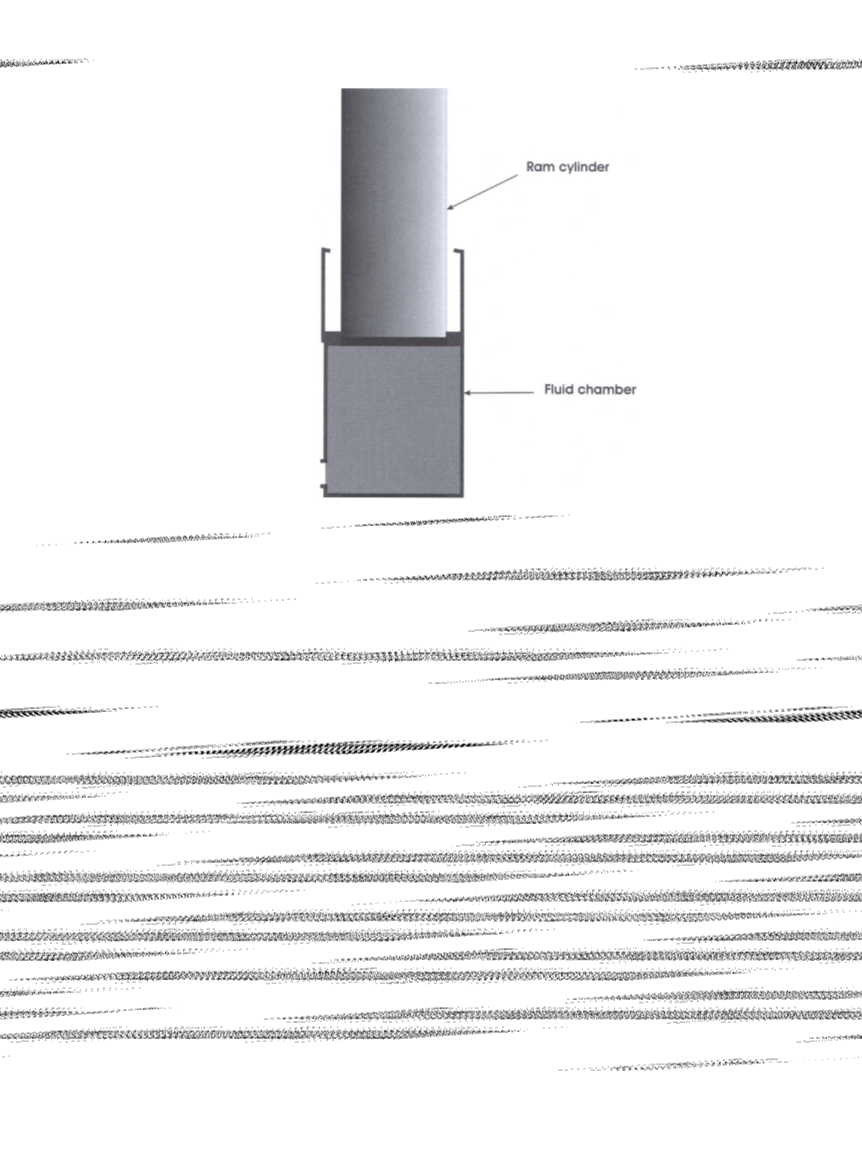

液压缸是一种在直线方向上输出力或使物体在直线方向上运动的一种线性执行机构,其作用的将液压力转化为直线方向上的机械力。液压缸通过伸展和收缩完成一整个运动循环,像前面所叙述的一样液压缸的作用包括对物体施加推力,拉力,使物体倾斜或对物体施加压力(施加压力的可能作用包括压缩物体,使机器启动等),设计液压系统时需要经过严密的计算来选择合适的液压缸。最简单的线性执行机构的如图5.1所展示的RAM,它只有一个液压腔并且只向一个方向施加力。RAM被广泛应用于需要稳定性的重型负载上。RAM型气缸主要适用于需要长冲程的机械上如千斤顶,升降机或者汽车提升机(立体停车场的机构)。

液压缸进一步可分为

单作用液压缸

双作用液压缸

接下来让我们从设计,构造及应用等三个方面来详细探讨这两种液压缸。

构造

单作用液压缸

单作用液压缸只能向活塞的一端供给压力油,与此同时另一端会向外界延伸。单作用液压缸通常被设计为依靠自身重力复位或依靠弹簧拉扯复位。如图5.2所示是单作用气缸的最简单形式及其符号表示。

单作用气缸通常只有一个活塞,这个活塞通常安装在一个被叫做缸筒的圆柱形容器内。活塞杆的一端连接在活塞上另一端延伸到缸筒之外,活塞的另一端则与进出油的孔连接在一起。

单作用液压缸只能输出单方向的作用力,换句话说当活塞受到来自泵的液压油的推力后活塞杆只会向其伸出缸筒的方向延伸。或者说它只能输出一个单方向的力。单作用液压缸无法自己复位通常需要依靠自身重力或者依靠弹簧等外力来进行复位。

活塞所能提供的力量由受力大小和受力面积共同决定计算公式为

F=P*pi;*r的平方

F为输出力的大小

r为液压缸半径

双作用液压缸

双作用液压缸是液压缸中较为常见的一种.双作用液压缸的液压油泵可以交替向活塞两侧的两个进油孔供油,换而言之双作用液压缸的液压油可以从两个方向上提供液压力.由于双作用液压缸在进行往复运动的过程中受力面积是不同的,所以这种双作用液压缸也会被称为差动液压缸.这种面积上的差异是由于在收缩过程中活塞杆会占用一部分活塞受力面积.由于在伸长过程中需要用于填充高压腔的油更多所以双作用液压缸的伸长速度会比收缩速度慢一点.然而由于有更大的受力面积,所以在伸长过程中双作用液压缸产生的力会比收缩过程产生的力更大.同理,在回缩过程中由于活塞杆占用了一部分液压油的体积,所以在泵流量相同的情况下双作用液压缸的回缩过程会更快.然而由于有效面积的缩小所以回缩过程中双作用液压缸产生的力会小一点.

如图5.3显示了双作用液压缸的典型结构.

双作用液压缸由五个部分组成分别是底座盖,轴承盖,一个带两个进油孔的液压缸体,一个活塞以及一个连杆.这种结构使得双作用液压缸在生产制造上更加简单.因为在同一个圆柱形容器内活塞和液压缸缸端盖所需的直径是相同的.端盖可以通过焊接,贯通螺丝或者螺纹连接等方式与缸筒紧密连接.

图5.4显示了轴承端盖与缸筒连接的放大图.

通常缸筒的内表面需要非常光滑以减少磨损和泄露.因此一般我们采用无缝钢管来进行加工,以达到所需的内表面光滑程度.我们通常会使用不锈钢,铝,黄铜等材料来制造某些不常使用的缸筒或者有可能与腐蚀性化学物质接触的缸筒.

活塞

活塞通常由铸铁或钢制成。活塞的作用除了将液压力传送给活塞连杆之外,还必须在液压缸体中承担滑动轴承的作用。与此同时它还要为高压侧和低压侧提供一个密封。活塞的密封通常体现在活塞和筒体之间。如果活塞和筒体之间允许出现轻微的泄露那么就不需要采用活塞密封。活塞密封的通常方法是将适合于作为轴承表面的材料如青铜安装到活塞表面的槽中然后通过打磨的方式将其变为环形。当进行延伸时活塞杆会直接暴露于空气中。这种时候活塞杆很容易受到灰尘,湿气以及腐蚀性物质的影响。而当液压缸进行回缩时这些灰尘湿气和腐蚀性物质又会被带回缸筒内。这些物质会对液压缸缸筒内表面产生腐蚀。通常我们使用经过热处理的含铬合金钢来增强缸筒内表面强度,同时它也可以有效防止腐蚀性有害物质对缸筒内表面的影响。

为了消除湿气和灰尘颗粒对液压缸的影响通常液压缸的密封端盖上会设置有刮油环或由刮板组成的密封装置。在一些充满灰尘的工作环境中外部的橡胶波纹管(吹风器或风箱???)也可以起到有效的防尘作用。橡胶波纹管的安装方式在图5.3中有展示。

为了防止液体从高压侧流向低压侧,通常我们会在轴承的后面装上内密封圈。在一些设计中,为了简化维护过程。通常我们会将轴承刮油环密封圈三者合一组成一个组合过滤装置。

一般来说连杆是通过螺纹结构连接到活塞上的。因此为了防止液体或气体沿活塞杆泄露,我们通常会采用帽密封的形式,以上这些活塞的作用,活塞杆的密封,或活塞杆O型圈的密封在下图5.5(a)和5.5(b)中都有详细的展示。

典型的双作用气缸如下图所示。这是美国俄亥俄州Sheffer Corporation,公司生产的双作用液压缸的剖视图。

在理想状态下一个液压缸的冲程长度应该小于该液压缸的筒体长度。在最理想的条件下液压缸的拉伸比应为二比一。当空间受限时一般我们会采用伸缩式液压缸。如图5.6是一个典型的拥有两个活塞的双作用液压缸。

图5.6双作用液压缸的作用方式为高压液体由A口流入经过XY口对活塞1施加一个向右的力使活塞1的活塞杆伸长与此同时高压液体也会使活塞2向左移动,当移动到一定程度时B口会和Y口连接的空间联通此时活塞1的右侧会变为高压侧并推动活塞1向左运动活塞杆收缩。

液压缸的缓冲

液压缸一般由铸铁和铸铝制成,并且包含一个贯穿的通道。端盖必须要足够承受住活塞行程结束时所产生的冲击载荷,这些冲击载荷不仅来自于液体的压力也来自于液压缸运动部件运动所产生的动能。一般通过在端盖上安装缓冲阀来有效减少这些冲击载荷带来的影响。

缓冲阀的作用原理如上图所示,当锥形的柱塞开始进入阀盖开口时,缸筒排放流体的量开始减少,此时液体会通过一个可调节的出油口排出。活塞开始减速。同时该出油口需要安装一个单向阀以保证液压缸反向运动时的正常工作。

设计缓冲结构时应该考虑以下缓冲装置所受到的巨大压力,过度的压力积累将会导致液压缸缸体的破裂。

液压缸的配件

液压缸有许多缸体固定配件。这允许液压缸缸体有许多类型的固定方式。活塞杆通常是通过螺纹连接的。因此活塞杆可以直接与负载,U型钩,支架或其他配件相连。通过各种机械连接的使用,液压系统设计者创造出了许多种机械。通过各种连杆机构。活塞杆的线性运动被转化为震动运动或回转运动。除此之外,通过使用连杆机构还可以增加或减少液压缸的有效杠杆效力或液压缸的冲程。

下图展示的是现代几种典型的液压机械的结构。

为了保证这些液压缸顺利工作,人们发明了许多种液压缸支架。下图展示了几种典型的液压缸支架。

由于液压缸部件安装不成直线而导致的载荷不均匀问题(载荷偏移)一直是人们讨论最多的问题之一。因为这个问题会严重影响液压缸的使用寿命和工作性能。气缸制造商们一次又一次的采取各种措施来减小或消除这一问题对液压缸的影响。但事实上气缸部件几乎不可能被完美的安装在同一直线上(不可能达到完美的同心度/轴线不可能完美的处于同一直线上)。

图5.9向我们展示了一种通用气缸安装辅助工具。这个工具的开发初衷是为了解决液压缸安装中各气缸部件的中心点不在同一直线上的问题。

这些类型配件的优点分为以下几点:

- 便于安装

- 减少缸体气缚现象和侧负荷(binding没翻译明白)

- 补偿普遍存在的旋转问题。

- 减少轴承和管的磨损量。

- 减少由活塞安装偏位所导致的活塞漏气现象。

- 如图5.10所示展示了一个独一无二的,结构紧凑的,独立的液压组件。它的开发商称其为Power-Pak。

它拥有足够小的尺寸且可以提供该尺寸下所能提供出的最大力量(这句话说明power-pak的结构紧凑空间利用率极高且能量转化效率极高同体积下它可以比其他类型的液压组件提供更多的能量或输出更大的力)为了提供足够的操作灵敏度,该组件的运行速度和运行功率都可供操作者选择。该组件由一个重型液压缸,一台可逆电动机,一个可逆发生器泵,一个储液器和一个自动阀。该组件是一个完整的液压动力系统,设计简单使用方便。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237849],资料为PDF文档或Word文档,PDF文档可免费转换为Word