英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

可编程逻辑控制器和物料搬运实验——机电一体化教育实验室

Hany Bassily a, Rajat Sekhon a , David E. Butts b,1, John Wagner a,*

a Department of Mechanical Engineering, Clemson University, Clemson, SC 29634, United States

b Engineering Technologies and Engineering Transfer Midlands Technical College, Columbia, SC 29202, USA

Received 13 February 2006; accepted 19 June 2007

摘要

在制造和物料搬运过程中,机器、传输带、传感器以及可编程控制器的集成需要工程师拥有关于这些系统的技术技能以及专业知识。为了系统的成功开发,协调好装配流程以及管理控制需要熟悉机械和电气设计、仪表、执行器、计算机编程等相关知识。本文提出的教育机电一体化实验室,鼓励多学科、实践性以及具有团队性的工程项目系统集成。并重点叙述了三个渐进的实验,允许学生对可编程逻辑控制器进行编程,并操作传统的输送机系统,分布式伺服马达为基础的输送机。学生们还计划和实现两个机械手材料处理应用程序。设备,学习目标,每个实验的实验方法引导学生更好的思考以及洞察问题。一个协同设计方案的研究出现在能够创造智能物料搬运系统的学生团队中。总的来说,工程毕业生一般都要求学习物料搬运和其他多学科领域的概念,因此,全面的工程学课程应该包含机电一体化理论和实验室教学。

版权所有@爱思唯尔有限公司2007

关键词:机电一体化;可编程逻辑控制器;输送机;机器人;传感器

- 引言

消费产品制造商越来越多地依赖于多学科的合作开发技术系统,经常会涉及电气、机械和工业工程领域。设计和生产的工程师们常常被组织成一个跨功能团队,他们给团队带来了决定性的技能。为了促进多学科的团队,工程师必须培养他们的团队精神,解决问题,协同设计,和沟通技巧以及传统的技术能力[2、3]。进一步预示着越来越多的工程毕业生将各司其职并能地第一时刻为团队做出贡献[4]。本质上,在所有工程系统中,传感器,执行器以及数字控制器的广泛使用要求学生具有机电一体化的视角 [5] ,这个视角给学生提供一个机会,去发展他们的领导能力,沟通能力以及人际交往技巧。工程学课程中涵盖机电一体化教学,有助于为全球职场培养人才。

在过去的十年间,机电一体化教育在全球各地受到广泛的关注。为了适应大量的工程学生,Ranaweera等人在加利福尼亚大学圣巴巴拉分校讨论所需的侧重于传感器和执行器的介绍性机电实验。Grimheden[7]在KIH大学机电一体化课程所做的报告,并指出通过全球协作来为全球职场培养工程师。Surgenor等人使用主动学习策略包括讲座、教程、实验和在女王大学的机电一体化选修课程中关于集成传感器的合作设计项目方案。学生团队将电子和微控制器应用于移动机器人的设计中。Minor M, Meek G在犹他大学关于集成化系统的开放性问题上强调机电一体化课程需要分为两个学期学习 。巴克内尔大学的机电一体化课程强调跨学科学生团队和主动学习策略[10]。Bushnell和Crick[11]在华盛顿大学通过三个自制机器人课程给学生提供了经验。最后,马里兰大学东海岸分校[12]建立了一个特色的机电一体化实验室,拥有一个工业机器人铰接式手臂,带有先进的机器视觉,可起到引导和检查的功能。

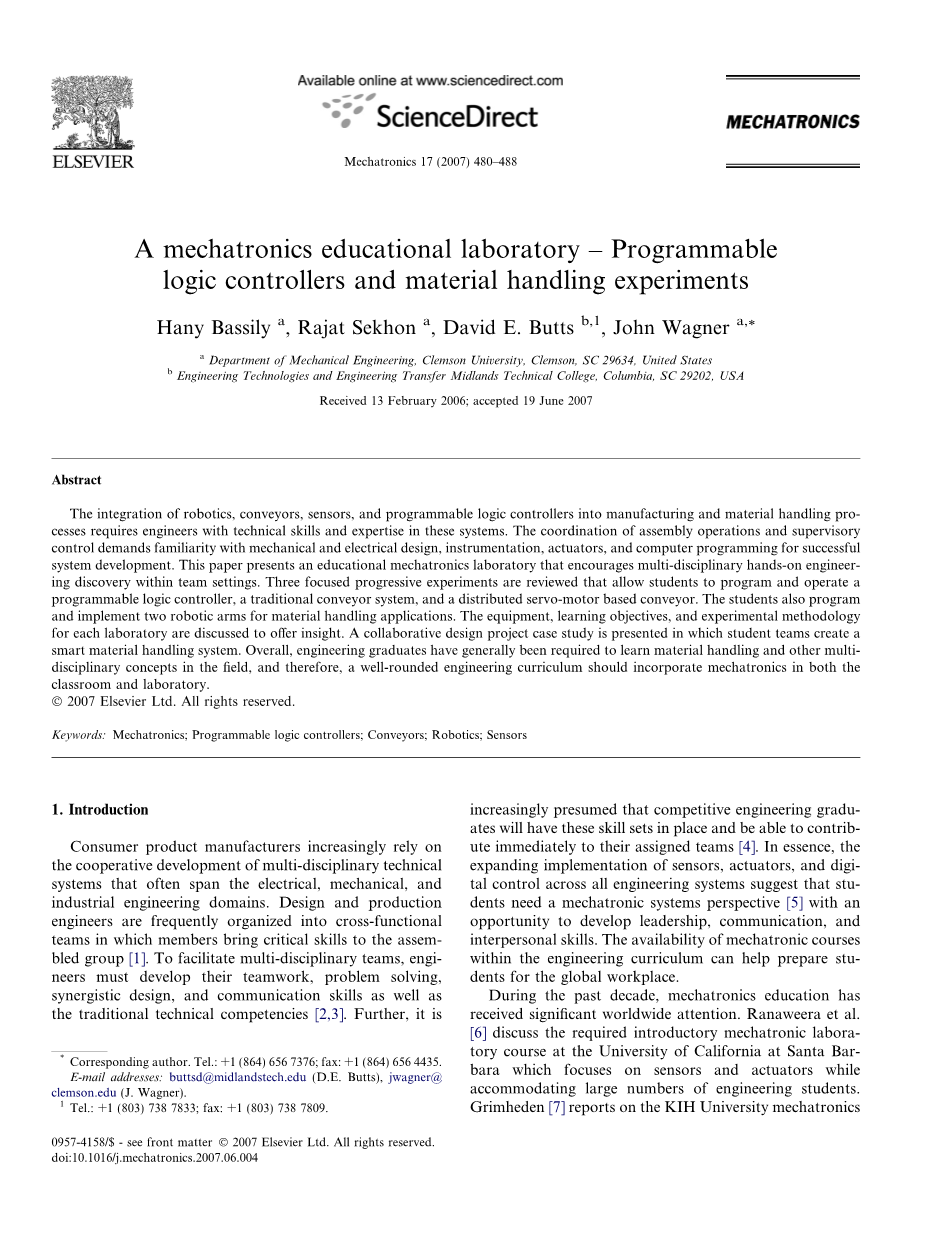

图1.物料搬运实验示意图

在克莱姆森大学机械工程系教育性机电一体化实验已经开展[13]。这些实验是学生团队基于指定的设计项目设计、装配、实现和演示的。通过这种方式,学生们能够自主完成实验的创建过程。注意, 一些设计项目因为复杂可能持续多个学期。实验室功能工作站的机电、气动和液压系统由可编程逻辑控制器(plc)和个人电脑运行的虚拟软件(LabVIEW)控制。这些系统包括一个基本的“工业光堆栈”实验,气动执行机构、电机控制与转矩测量,液压缸/马达控制、车辆悬架系统、机器人手臂,牵链输送机系统,和“智能”微型滚筒TM2建立输送机部分。拥有基本的编程技能,只是没有机电一体化系统的设计经验的学生能很快的学会怎样组成控制体系。值得关注的机电一体化的一个子类是物料搬运系统,包括机器臂对象位置、输送机运输和过程控制(参见图1)。

传统的输送系统已成功地应用于制造业和物料搬运系统多年。在标准配置中,一个单电机驱动一个滑轮,该滑轮是轮流带动重力滚轮和惰轮上的橡胶传输带(如。[14])。然而,传统的输送带系统技术有一个缺点,带上的每一个点只能以同样的时间和速度运动。因此,不存在个别装配步骤的局部优化的可能。越来越多的工程师将输送系统划分为更小的子系统,这些子系统可以根据以下因素独立控制,如:地区产品流动率;产品缓冲的需要;流程不一致。一个构建输送系统的方案需要用到单独的滚轴机构,如小型的滚轴,包括集成的直流电机以及驱动模块,这样能很好的被PLC所控制。

本文组织如下:第二节介绍了可编程逻辑控制器和轻量级堆栈实验。第三节讨论了传统的和智能的输送系统实验。第四节给出教育和工业机械手臂运动以及操作部分。第五节提供一个学生设计项目的案例研究;在这个案例中,两个设计团队设计了一个智能搬运系统。最后,第六节包含总结。

- 可编程序逻辑控制器实验

在机电一体化实验中,学生学习编写plc程序[15],然后应用于控制设备的机电和气动系统。尽管其他PLC编程语言(如。、顺序功能图、功能框图,结构化文本,和指令表),除了梯形图以外已经被标准化,但是实验室更注重后者。PLC在工业过程中的广泛使用证明讲座和用于探索PLC硬件架构和编程的实验时间分配是合理的。该实验室具有各种学生制作的实验,其中有五个是利用llen–Bradley PLCs(MicroLogixTM3 1000 and 1500)控制的。通过基于Windows的个人计算机使用RSLogix 500软件包对PLC进行编程, ,该软件包提供了用于创建梯形图逻辑“梯级”的图形用户界面(GUI)。第一个PLC编程实验是由Allen–Bradley 工业光堆栈 (855E)控制,包括红、黄、绿24V直流灯具以及一个声音报警器。这些设备可用于制造过程中的多种用途,例如用信号通知系统是否准备就绪,忙碌或有故障。然而,对于第一个的“开/关”实验,灯以交通灯的顺序编程。

H. Bassily et al. / Mechatronics 17 (2007) 480–488

图2.可编程逻辑控制器与光堆栈:(a)外部视图,(b)电气布局

如图2,电器柜包含了MicroLogix 1000 PLC,一个SOLA2.5A,24V直流电压源,以及各种供用户选择的面板和指示灯。为读者提供接线原理图。使用基本的梯形图,学生编写PLC程序让灯按照顺序点亮。步骤0:程序开始于塔1的红色灯和塔2的绿色灯。步骤1:塔2切换到黄色,塔1仍然是红色的。步骤2:塔1转化为绿,塔2切换到红色。步骤3:塔1转化到黄色,塔2仍然是红色的。按照上述步骤重复,直至被使用者停止。交通灯实验的学习目标是:(1)了解PLC系统结构、控制器内部线路、以及外部设备的接口;(2)掌握基本PLC的I/O接口操作;(3)设计一个控制算法来产生“交通灯”的程序,并设置合理的时间。

- 物料搬运输送系统

两道工序之间的自动化物料输送在工厂车间是常见的过程。机电一体化实验中研究了两个不同的传输系统。第一个是一个常见的双线式牵引链输送系统,该系统提供统一的运动路径,沿着外边缘的皮带运动。第二个是一个分布式电动滚筒输送系统,并提供基于多种双向滚轴可用性的包装运动。换句话说,物料运输系统可以单独的与平台上的传感器配合使用。

-

- 传统的输送机实验

如图3所示,一个自定义的按比例缩小的输送带系统,使工科学生能够运用集成的执行器,传感器以及PLC来控制零件运动。工业级的双链拉输送机系统在电脑的控制下由208V交流电带动单向电机,单相电机通过连续的皮带承载着货盘运动。电机由电气继电器操作,而继电器则由PLC来控制开合。一个24V直流的光电距离传感器(Square D PE8TANSS),拥有50mm的检测范围检测皮带上铝制托盘的位置。一个检测范围为3mm的感应式接近开关(Square D PJD312N)为气阀门提供其检测到的信号。系统还有一个垂直安装的SMC气动执行机构(NCDMW-075-0605),它的汽缸依附于一个“吊钩”,并使它能从皮带表面上升。这款型号为MicroLogix 1000 的PLC被编程来控制皮带直到托盘到达正确的位置,并且气动执行机构可以从传送带上取回零件。一个气动分配支路,包含一系列的plc控制的24伏直流电SMC电磁阀(VQ2101-5),调节供给执行器的空气。用于交通信号控制实验的Allen–Bradley光堆栈和报警器给系统提供视觉和听觉的反馈。

图3.阻力带式输送机系统与气动执行机构:(a)布局,(b)信号原理图

在本科课程中,这是第一次与实际工业化系统相结合。灵活的输送机系统设计允许学生团队去集成不同的传感器来跟踪托盘的运动并探索不同的控制策略。输送机系统的基本功能是将一个小托盘放在生产线上,以便随后通过气动执行机构进行拾取和拆卸,进行分类。学习这个实验的目的是:(1)了解光电传感器以及感应式传感器的操作和应用;(2)探索传感器、执行器以及PLC控制器的集成问题;(3)设计梯形图来控制托盘运动;(4)创建测试场景来验证控制器的功能。

-

- 智能输送机系统

如图4所示,第二个输送机系统是一个智能的系统,它的原理和传统的牵连输送机不同。这个输送机包括三个微型滚筒(24 V直流无刷电机,直径4.8厘米, 长35.6厘米),带有13个共用的非机动托辊。各种各样的操作配置都是很有可能的。例如, 每个机动和邻近的非机动辊可以通过橡胶带连接以沿着输送机的长度创建单独控制的区域 。每个MicroRoller都有对应的控制开关命令、方向命令、和24V直流电源供电。滚轴的速度可调,但是驱动卡当前并没有为电子控制做配置。传输带是由MicroLogix 1500 PLC所控制的。与型号为MicroLogix 1000不同的是,MicroLogix 1500 PLC可以扩充其硬件接口,能够容纳大量的数字和模拟设备。目前,24V直流电压源为PLC以及运动滚轴MicroRoller提供电源。该实验系统还包括带有声音警报的Allen-Bradley灯光堆栈(类似于第2节),沿传送带边缘连接的可移动光学接近传感器以及一系列可以被学生编程的多功能控制面板按钮。使用一个模块构建方法,121.9cm倍数长的统一输送机系统可搭配一个可重构的物料搬运方法。注意,输送机系统是由一个单一的MicroLogix 1500来控制。

图4.智能输送系统与PLC和灯塔:(a)布局,和(b)信号原理

在这个实验里,学生团队需要编写PLC程序,以通过机器人手臂光学检测传送带上零件的位置。例如,PLC利用独立空间的控制概念来编程,让皮带上新到达的部分连续运动,直到皮带上所有空间都被装载。接下来,PLC可以监控整个输送带系统的卸载。这个实验的学习目标是:(1)使用感应式距离传感器控制输送机系统上的物体运动;(2)MicroLogix 1500 PLC(相比1000年MicroLogix PLC)的程序能让输送带系统的每一部分连续运动;(3)输送机系统由多个机器臂集成,能更好的进行物料搬运;(4)控制和协调多个输送机系统并进行各种操作。

- 机械臂——编程和系统集成

工业机器人系统以三种一般方式用于制造环境中:(1)零件拾取/放置操作;(2)基于非接触式导轨的任务(例如焊接);(3)把系统装配起来的任务包括零件组装。机电一体化实验室有两个机器臂,一个UMI RT100 以及一个 Staubli RX130,学生可以把它接入输送机系统,并通过接口界面对其进行编程(参见图5)。RT100的机械臂为总体介绍和初步的编程作业提供了一个良好的平台。接下来,工业级为RX130的机器臂在储存箱以及输送机系统之间被编写程序来搬运物料,使得物料搬运系统更加完善。

图5.机械手的编程和材料处理: (a)UMI RT100 (b) Staubli RX130

-

- UMI RT100机械手臂

UMI RT100选择性,柔性装配机器臂(SCARA),该机器臂拥有六自由度(DOF(例如:垂直面,肩部,肘部,旋转,俯仰,滚动)以及用于末端夹具的附加DOF。每一个关节的运动都是由步进电机所控制。机器臂的运动通过皮带传动从电机传递到指定关节,而皮带传动的作用是起到一个机械“保险丝”来创造一个安全的环境,让学生可以使用机器臂。在机器人手臂和主机电脑之间通信,使用的是一种智能外设通信协议(IPC)以及RS232串行连接。IPC协议构成的通信等级,可以通过特定的命令直接使用。数据和命令传输在8.0e-03s通信帧内执行;实际的时间数量取决于动作。该通信帧的其余部分被指定用于控制关节运动的两个IPC。在电脑主机上,电机控制命令是包含在RT100的库函数中,而库函数则是被嵌入在PASCAL或者C 脚本中。所需要的机器臂末端夹子的坐标,是以编码器的形式来计算每一个电机从原位置到指定的特殊旋转角。而所需的机器臂速度则是以最高速度的百分比被输进电脑主机。

学生团队的任务是通过编写程序来控制机器臂从前端零件平台抓取部件,并将其防

全文共12414字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14971],资料为PDF文档或Word文档,PDF文档可免费转换为Word