英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

使用高度有序的分层结构的金属工程表面进行减阻:在微肋上的纳米结构

摘要:

由于节能减耗问题以及苛刻的使用环境(例如管道基础设施,船舶,航空,水下运输和高速地面车辆),耐久性减阻表面最近受到了很多关注。在本次研究中,通过结合两种被动减阻策略:由纳米结构引起的空气层效应和由微肋结构产生的二次涡流,使用具有高度有序分层结构的耐用金属表面来增强减阻性能。纳米结构和微肋结构被设计为增加滑移长度。自上而下的制造方法结合激光干涉光刻,光刻,热流,纳米压印和脉冲逆流电化学沉积的方法用于形成金属层级结构。表面由镍形成,具有很高的硬度和耐腐蚀性,使其适用于恶劣的环境。基于表面结构研究了各种金属表面的减阻特性:裸露的表面,纳米结构的表面,微肋条表面以及纳米结构在微肋上的分层结构表面。

- 引言

在许多流体工程应用中,尤其是那些涉及管道结构,船舶,航空,水下运输和高速地面车辆等恶劣环境下的应用,减少流体力学阻力新方法的开发对于节能非常重要[1-5]。 有几种方法使用主动方法来减少表面摩擦阻力,其中包括使用不连续的气泡层或气流来降低近壁流体的粘度[6]。 这些技术昂贵且耗能高,因为它们通常需要额外的装置和能源来在表面上形成真空气泡层,这激发了对替代技术的探索。

一种特别有吸引力的技术是将表面形态修改为减少皮肤摩擦阻力。在表面修改中,有两种主要的减阻策略:在纳米结构内使用空气捕获和由微肋结构产生二次涡流。

一些研究人员已经表明,由于与液体形成的复合界面,纳米结构表面在壁界面处提供了很大的滑移以保持纳米结构之间的气隙并使与固体表面的液体接触最小化。空气的动态粘度显著低于水的粘度,因此,表面的流体动力摩擦力减小[5,7,8]。Tretheway等人使用颗粒图像测量法来测量壁面上的滑移长度,通过观察具有空气层的微通道流动的水,他们确定,具有空气层的表面将滑移距离增加了大约1mu;m[9]。

一种肋条表面的影响也被广泛研究[10-14]。 微沟槽控制在湍流下表面上粘性底层产生的旋涡,从而降低阻力。Bixler等人对各种肋结构的减阻特性进行了优化[10,11]。

如上所述,纳米结构中的空气滞留以及由肋状表面产生的二次涡流是被动式减阻技术的两种成果。Barbier等人展示了一种分层工程表面,将这两种技术结合起来以增强减阻效果。他们通过机械加工在铝表面形成了一系列锋利的脊和凹槽;:随机阳极氧化过程生成随机的氧化铝纳米孔[15]。

虽然大多数研究都强调减阻的地形方面,但物质问题也已经在诸如船舶和水下交通工具遇到的苛刻环境中的实际应用中得到解决,这些环境需要经济的减阻措施,才禁得起浮动碎片,码头和其他车辆等。在应对这种恶劣外部条件的可能性中,金属表面符合广泛的要求。为了增加和减少金属表面,使用自下而上的方法如铝阳极氧化和化学蚀刻制作的随机生成的层状结构的金属表面已经得到了研究,因为生成有序分层结构金属表面非常具有挑战性[16]。总的来说,这些自下而上的过程不适用于工程结构的形成,因为由于结构形成的随机性,缺乏对模式几何形状的控制。随机生成的微观和纳米结构的异质表面似乎不会在整个表面上产生最佳的均匀性或一致性[17,18]。

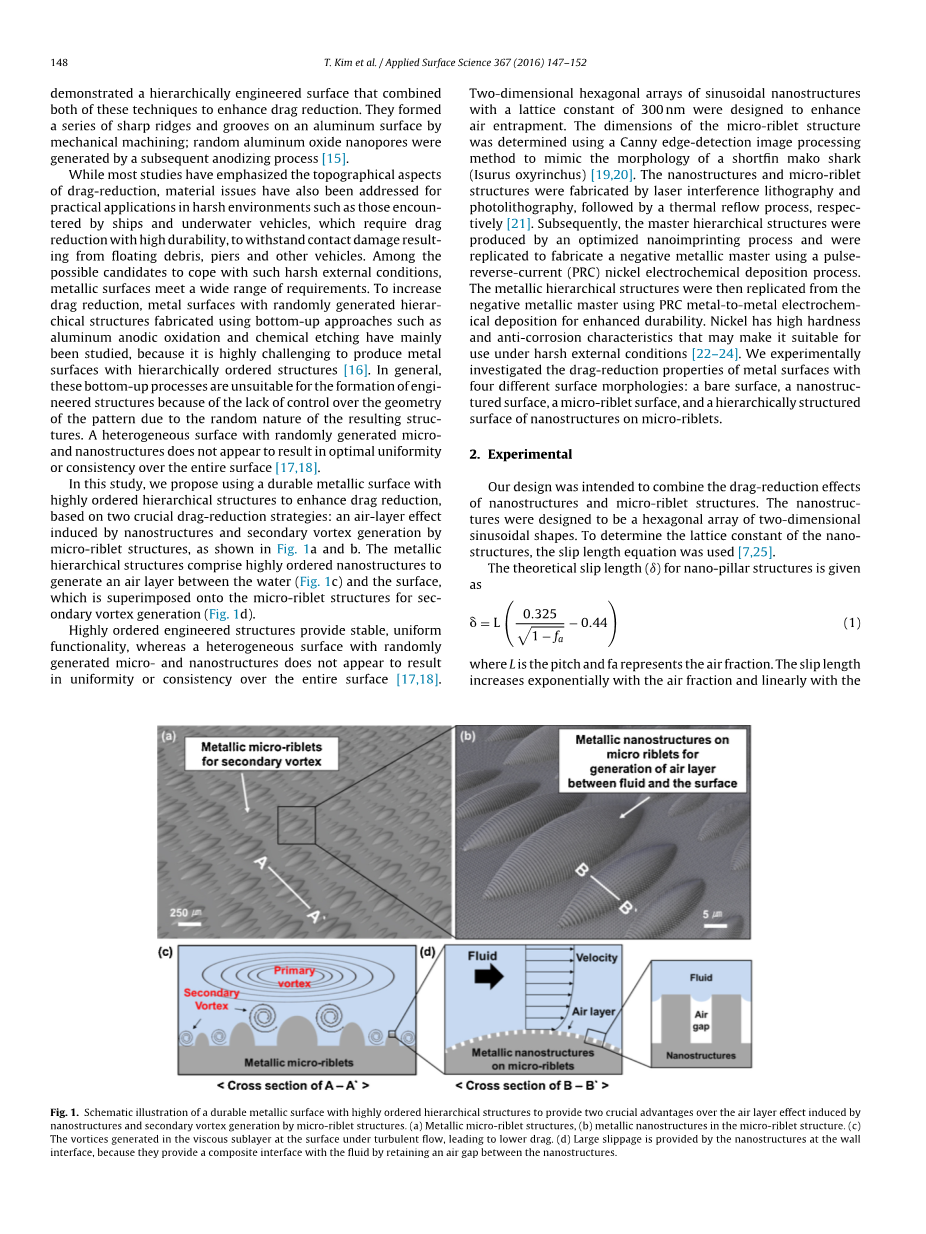

在这项研究中,我们建议使用具有高度有序分层结构的耐用金属表面,以增强减阻,这是基于两个关键的减阻策略:由纳米结构诱导的空气层效应和由微结构产生的次级涡流,如图1a和1b所示。金属等级结构包含高度有序的纳米结构,以在水(图1c)和表面之间形成空气层,该表面叠加在微裂结构上以产生二次涡流(图1d)。

图1.具有高度有序的分级结构的耐用金属表面的示意图说明了与由纳米结构引起的空气层效应和由微肋结构产生的二次涡流相比,有两个关键优势。(a)金属微肋结构,(b)微肋结构中的金属纳米结构。(c)湍流下粘性底层产生的旋涡,导致较低的阻力。(d)壁面处的纳米结构提供大的滑移,它们通过保留纳米结构之间的气隙而提供与流体的复合界面。

高度有序的工程结构提供稳定、一致的功能性,而随机生成的微观和纳米结构的异质表面似乎不会导致整个表面上的稳定性性或一致性[17,18]。设计具有300nm晶格常数的正弦纳米结构的二维六角形阵列以增强空气包裹。使用Canny边缘检测图像处理方法来模拟短尾蝠鲨(Isurus oxyrinchus)的形态[19,20],来确定微肋结构的尺寸。纳米结构和微肋纹结构通过激光干涉光刻和光刻制造,然后分别进行热回流处理[21]。随后,主分级结构通过优化的纳米压印工艺生产并且被复制以使用脉冲反向电流(PRC)镍电化学沉积工艺来制造负金属主体。然后使用PRC金属 - 电化学沉积工艺从负金属主体复制金属分级结构,金属电化学沉积以提高耐久性。镍具有高硬度和耐腐蚀特性,适合在恶劣的外部条件下使用[22-24]。我们通过实验研究了具有四种不同表面形貌的金属表面的减阻特性:裸表面,纳米结构的表面,微肋表面以及纳米结构在微肋上的表面

- 实验

我们的实验设计旨在结合纳米结构和微肋结构的减阻效果。 纳米结构被设计成二维正弦形状的六角形阵列。 为了确定纳米结构的晶格常数,使用了滑移长度公式[7,25]。

给出纳米柱结构的理论滑移长度(delta;)

(1)

其中L是最高点,fa代表空气分数。滑移长度随空气分数呈指数增长,并随着最高高度线性增加。 ZnO纳米结构表面的减阻性能通过改变纳米结构之间的间隙从100nm到300nm来测量,所述范围中水不易穿透气隙。实验结果表明,较大的间距可以用来提高减阻性能[25]。因此,为了增加滑移长度,将纳米结构的晶格常数选择为300nm,假定水会穿透大于300nm的气隙。

微肋结构的尺寸是通过模仿短翅鲭鲨(Isurus oxyrinchus)的皮肤来仿生确定的[19]。我们使用Canny边缘检测图像处理方法来获得实际鲨鱼皮的图像轮廓[20]。最大中心缝的纵向和横向长度分别设定为270mu;m和50mu;m,而远离中心肋的其他横向长度则逐渐减小。小变形模式的纵向和横向长度分别为190mu;m和35mu;m。每个肋状图的间距为20mu;m。考虑到所需的减阻效果,叶片或锯齿结构是潜在的候选材料,但最终被排除,因为它们的几何不稳定性和与纳米结构不兼容[26]。

图2.金属分层结构制造过程示意图。

图2显示了金属微肋和纳米级结构的制造过程。通过紫外(UV)曝光,使用DNR-L300-40(基于酚醛清漆的阴性PR(东京半导体公司))在硅晶片(8英寸)上制造微结构的光致抗蚀剂(PR)母版。显影后,在硬烤过程之前,允许它们在160℃回流25秒,以模拟鲨鱼皮。使用UV印迹工艺从PR主微结构构建阴性复制品。形成导电层,并通过随后的电极定位过程制造金属微肋结构(图3a)。金属微肋结构被用作分级主结构的基础,因为它们与纳米印刷期间的聚合物纳米结构的相容性,如稍后详细描述的。双光束激光干涉光刻工艺被用来制造正弦纳米结构[20]。将聚二甲基硅氧烷(PDMS,Dow Corning Corporation)浇铸在PR纳米结构上以形成负性复制品。然后通过将材料暴露于80℃2小时来制造柔性纳米模体(图3b)。纳米压印工艺必须进行优化,以使用柔性纳米模在金属微肋结构上形成高度有序的纳米结构。由于PDMS模具的弹性模量随着交联剂浓度的变化而变化,PDMS模具内的交联剂浓度和压印压力被认为是优化参数,这对于模具与金属微粒之间的共形接触起着至关重要的作用 - 可怕的结构[27]。用含有5%交联剂浓度的PDMS纳米模制造的层状结构比用含有10%交联剂浓度的模制造的结构更接近其设计值,因为较低的弹性模量引入了交联剂之间的共形接触金属微裂纹结构和柔性纳米模印刻过程中。

图3.制造结果的照片和扫描电子显微镜(SEM)图像:(a)金属肋结构(最大肋的长度,宽度和高度分别为270mu;m,50mu;m和20mu;m),(b)聚二甲基硅氧烷(PDMS)纳米模型(晶格常数和正弦纳米结构的高度分别为300nm和250nm)。

在压印过程中,压印图案的尺寸(即高度或直径)受UV树脂体积收缩聚合的影响。 此外,压印压力极大地影响腔体填充,这决定了印迹图案的体积[28,29]。 在这个实验中,压印过程涉及将压印压力从0.424改变到5N/cm2。相对较低的压印压力可能会导致腔体填充不足,从而导致印刷纳米图形体积较小。 随后,与设计值相比,纳米图案的较小直径或较低的高度与体积收缩相伴随。 虽然在压印压力较高时体积收缩也会发生,但压印压力较高的纳米图案的高度和直径与模腔设计一致,因为较高的压印压力可保证更好的空腔填充。

沟槽的特征和纳米结构的尺寸随着压印压力的增加而增加。太小的压力(例如0.424N/cm2)导致较厚的残留层,导致微波长度很短,而过高的压力(例如5N/cm2)导致纳米结构的意外变形或纳米结构在微米上不存在 - 可怕结构;在这种情况下,由于压力集中在弯曲的微肋结构的尖端,液体树脂流到底面。因此,使用具有5%交联剂浓度的PDMS模具在印刷压力为3.724N/cm2下在金属微结构结构上形成聚合物纳米结构。一旦PDMS模具和树脂涂覆的金属微肋衬底以适当的压力彼此保形接触,通过在几分钟的稳定时间内强制流动树脂来确保腔体填充。随后,使用UV曝光工艺在金属微肋结构上制造聚合物纳米结构。

纳米结构的高度可以影响减阻性能。 在Choi等人的文章中给出了这种结构的高度与减阻性能之间的相关性。[30]。 更高的纳米结构产生更大的滑移效应,导致明显的减阻。 在这项研究中,压印过程后纳米结构的形成高度约为150nm。 这种纳米结构高度的差异可能来自不完全的腔体填充。 不完全的腔体填充可以用更高的压印压力增强,例如5N/cm2,然而,我们在压力范围相对较低的情况下进行了压印过程,这保证了纳米结构在微肋中的可转录性。

正如我们的研究小组以前所报道的那样,为了利用主结构制造金属等级结构,使用PRC电沉积工艺来增强机械性能。 将导电镍种子层沉积在正性聚合物分层结构上,然后通过PRC电化学沉积工艺制造用于金属分层结构的负性金属母体。随后,在其上形成钝化层(氧化层,几纳米厚) 通过浸入重铬酸钾溶液1小时以防止金属母体和金属复制品之间的金属相互扩散,制备负金属母体。 只要存在钝化层,阴极金属母体就可以重复使用。 图4中示出了在微拉槽上制造的分层结构的纳米结构的金属表面。

图4.(b)在微拉槽上的(b)微拉沟(c)纳米结构的照片图像(70mmtimes;70mm)和SEM图像以及(d)在微拉槽上的纳米结构的分层结构金属表面的制造结果 在边界界面处高度有序的纳米结构。

- 结果与分析

设计并制造封闭的流体通道以验证减阻。封闭流体通道中的无量纲雷诺数(Re)可以定义为

其中V是流体平均流速,upsilon;是流体运动粘度,D是水力直径,它是封闭流体通道的特征长度。矩形闭合通道的液力直径D可表示为2ab/(a b),其中a是宽度,b是流体通道的高度[25]。PDMS流体通道由预加工的流体通道主体制成。 在玻璃基板上形成的裸露和分层结构与不可逆粘合之前,它被处理为等离子体并与其良好对齐。 裸露和分层结构的长度被设置为60mm以最小化入口效应(图5)。 为了保持水的运动粘度,使用数字热敏计监测流体温度并保持在室温下。 用微分压力计(Hotik)测量入口和出口之间的压降。

减阻比可以计算如下

其中Pbare是使用裸露表面测量的压降和分层结构测得的压降[31]。

图5.压降测量方法。(a)测量仪器。(b)设备的横截面图[25]。

通过使用封闭流体通道的压降测量来评估减阻效果。封闭流体通道中的雷诺数取决于水力学参数,动态粘度和水流量。当通道内的水流量从1m/s变为5m/s时,雷诺数从1500增加到7600.更大的压降表明当水通过测试表面时发生大量的摩擦能量损失。金属裸露表面和金属微肋和纳米分层结构被用作测试样品。图6显示了阻力的比较。在层流和瞬态的情况下,四个金属表面的减阻效果是类似的。然而,它们的减阻特性在湍流状态中不同,因为流线达到其完全发展状态。金属高层结构控制涡流状态下的涡流,诱导低阻力;然而,由于主要粘性因素,它们在层状和短暂状态下的减阻效果很差[26,32,33]。在5m / s(Re:7600)的流速下,微米泡状结构和纳米结构的减阻比分别为20%和28%。在金属分层结构中观察到测量压降的显着差异;最大减阻比为36%。这个实验结果证实,将微肋和纳米结构组合在一起的分层工程表面能够减少相当大的数量。另外,这种方法在大流量范围内应该是有效的[15]。

图6.作为流速的函数的压降。 在5米/秒的流速下,最大减阻率达到了36%。

- 结论

这项研究证实高度有序的金属纳米结构能够通过保留纳米结构之间的气隙并最小化液体与固体表面的接触来提供与液体的复合界面。通过将这些细结构与金属微结构结合以产生二次旋涡,有效的金属分层结构增强了减阻特性。在压降测量中,金属等级结构显示在湍流区域内最大减少了近36%。当空气卷入和肋条效应共存时,我们观察到最小压力下降。考虑到它们的长期稳定性和实用性,提出了适用于大面积(70毫米times;70毫米)金属分层结构的自顶向下制造工艺。由于自顶向下的制造方法创建了具有良好控制和再现性的微米级和纳米级分层结构的金属表面,所设计的层级结构应该以稳定,均匀的方式表现,并因此提供具有统计学意义的数据。此外,该过程基于使用可重复使用的金属母模的复制过程,这意味着该过程适用于实际应用。进一步实验来研究各种流体方向上各种介质的减阻特性并评估减少的减少量通过拖曳水池测试的性能是正在进行的工作的主题。

致谢

这项工作得到了韩国国家研究基金会(NRF)的资助,由

全文共11148字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13468],资料为PDF文档或Word文档,PDF文档可免费转换为Word