英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

一种先进而全面的CAE活塞动力学研究方法,用于活塞优化和鲁棒设计

Tao Xu, Sheng-Jaw Hwang, Chung-Yao Tang, Mikhail Ejakov,Michael King

摘要:成功的活塞设计需要消除以下故障模式:结构故障,裙部磨损和活塞异常噪音。它也需要提供最小的摩擦力。提高发动机燃油经济性和性能。 使用硬件测试来验证活塞设计的传统方法在技术上是困难的,昂贵且耗时的。 本文介绍了一个前期CAE工具和一个分析过程。以系统地以及时和具有成本效益的方式解决这些问题。

本文首先介绍了这种新开发的CAE过程,福特汽车公司使用的三维虚拟建模和仿真工具,以及活塞设计因素和边界条件。此外,根据活塞设计评估标准的定义,讨论了几种活塞设计研究和应用,这些研究和应用用于消除裙部磨损,减少活塞结构动态应力,减小裙部摩擦和活塞拍打噪音。本文最后还介绍了活塞设计的多目标优化研究。总之,所提出的CAE工艺和工具可用于识别活塞故障模式并优化活塞设计参数,以便在早期设计阶段做出最佳设计决策,以确保设计出最低摩擦能量损失和可持续辐射噪音水平的耐用活塞。

简介:随着燃油价格的上涨和世界各国政府减少二氧化碳(CO2)排放的需求,汽车行业正在被客户要求提供燃油效率更高而不会影响性能的车辆,。 满足这些要求是极具挑战性的工作。直喷(DI)和增压发动机技术通过缩小发动机排量实现了车辆性能和燃油经济性的完美结合。 因此,现代发动机的功率密度不断上升,由活塞,连杆,销轴和曲轴组成的功率转换系统正在被推到设计极限。 设计具有低摩擦能量损失的耐用可靠功率转换系统成为满足要求的关键任务。

众所周知,活塞是发动机动力转换系统的关键部件,主要在高燃烧压力,高温和各种高负荷(热和惯性)条件下工作。 另外,活塞材料特性可以随着不同发动机操作中的温度变化而显著改变。 所有这些产生了很多耐久性问题,如活塞穹顶破裂,裙部开裂和磨损。 另一方面,如果活塞设计得不好,当发动机在轻负载的低温条件下运行时,由于活塞的二次运动,活塞可能会发出咔嗒声和打击声。 一个成功的活塞设计不仅需要消除这些故障模式,而且还需要提供最少的摩擦以改善发动机的燃油经济性和性能。

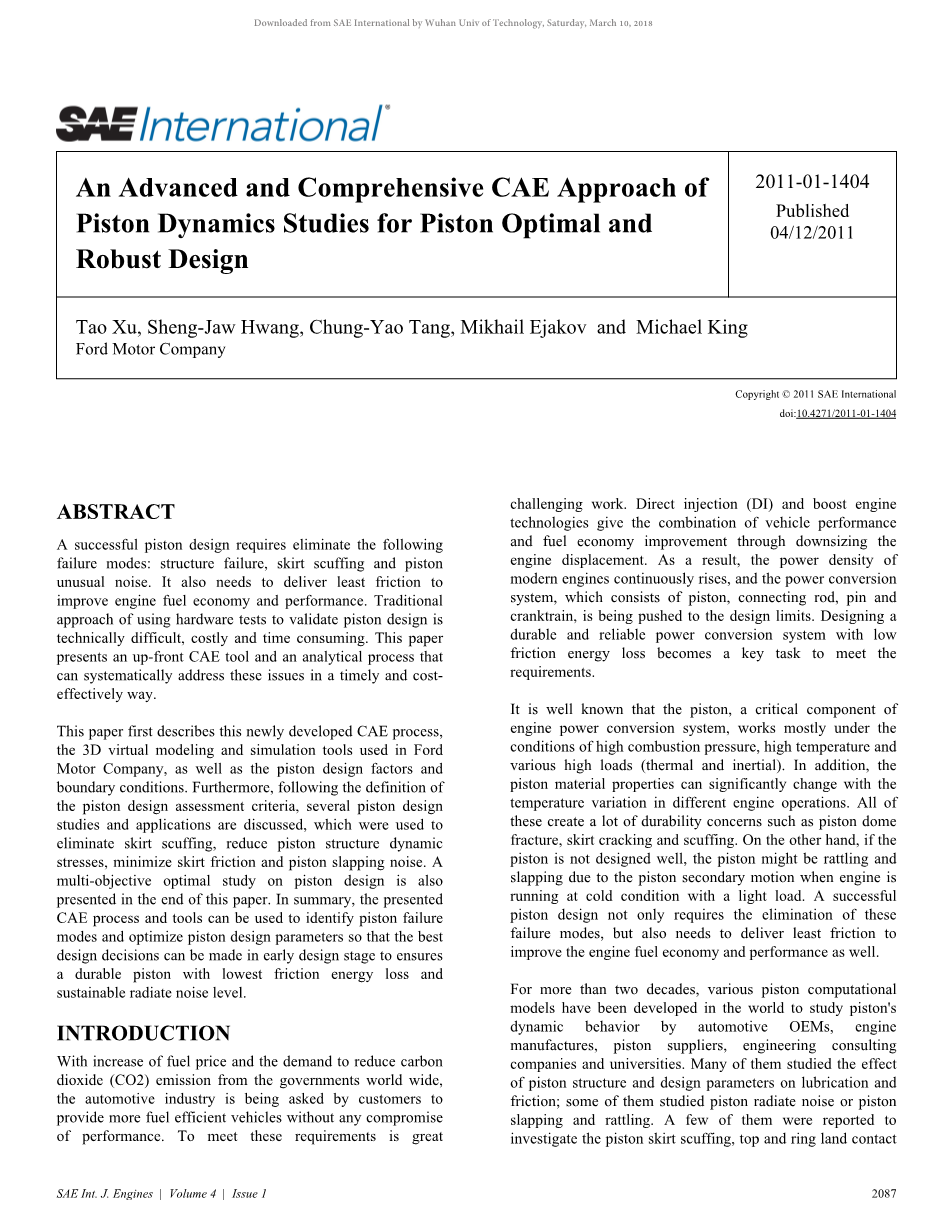

二十多年来,世界各地的汽车原始设备制造商,发动机制造商,活塞供应商,工程咨询公司和大学已经开发出各种活塞计算模型来研究活塞动态行为。他们中的许多人研究了活塞结构和设计参数对润滑和摩擦的影响;他们中的一些人研究了活塞辐射噪音或活塞拍击声和嘎嘎声。据报道,其中一些人调查了活塞裙磨损,顶部和环形接触问题[1],[2],[3],[4],[5]和[6]等。历史上,不兼容的活塞解决方案已被确定为单独解决这些失效模式中的每一种,并且为解决其中一个问题而采取的行动可能会导致另一个问题。如图1所示,这些问题相互影响,并且必须为活塞设计找到一个权衡设计。由于分析过程的能力有限以及福特汽车公司过去缺乏前期CAE分析工具,因此活塞设计必须严格继续进行测试以进行验证而不进行优化。识别这些故障模式和评估各种活塞设计在技术上是困难的,昂贵的和耗时的。一个先期的CAE工具和一个分析过程可用于系统地解决这些问题,具有成本效益和时间效率,显然,如上所述,以高保真度开发这种全面的活塞设计分析过程是一项极具挑战性的任务。

图一. 活塞设计问题和交互

福特汽车公司内部开发了先进而全面的CAE工艺和仿真工具,以提供最佳的折中活塞设计,该设计用于支持各种活塞设计水平迭代,并减少硬件测试,并确保设计出最低摩擦低辐射噪音,不会产生异常的发动机噪音的耐用活塞。

值得指出的是,在CAE过程和工具中,弹性流体动力学(EHD)润滑模型和柔性衬垫不用于消除密集的计算时间,因此许多关于活塞设计的迭代研究可以用更快的方式。这样做的缺点是不能计算油膜厚度,不能研究粗糙接触现象。 然而,根据作者的经验,因为影响活塞动力学的主要因素已包括在过程和CAE工具中,所以可以模拟活塞动态特性,特别是在高速和高负载条件下,不会丢失关键信息。

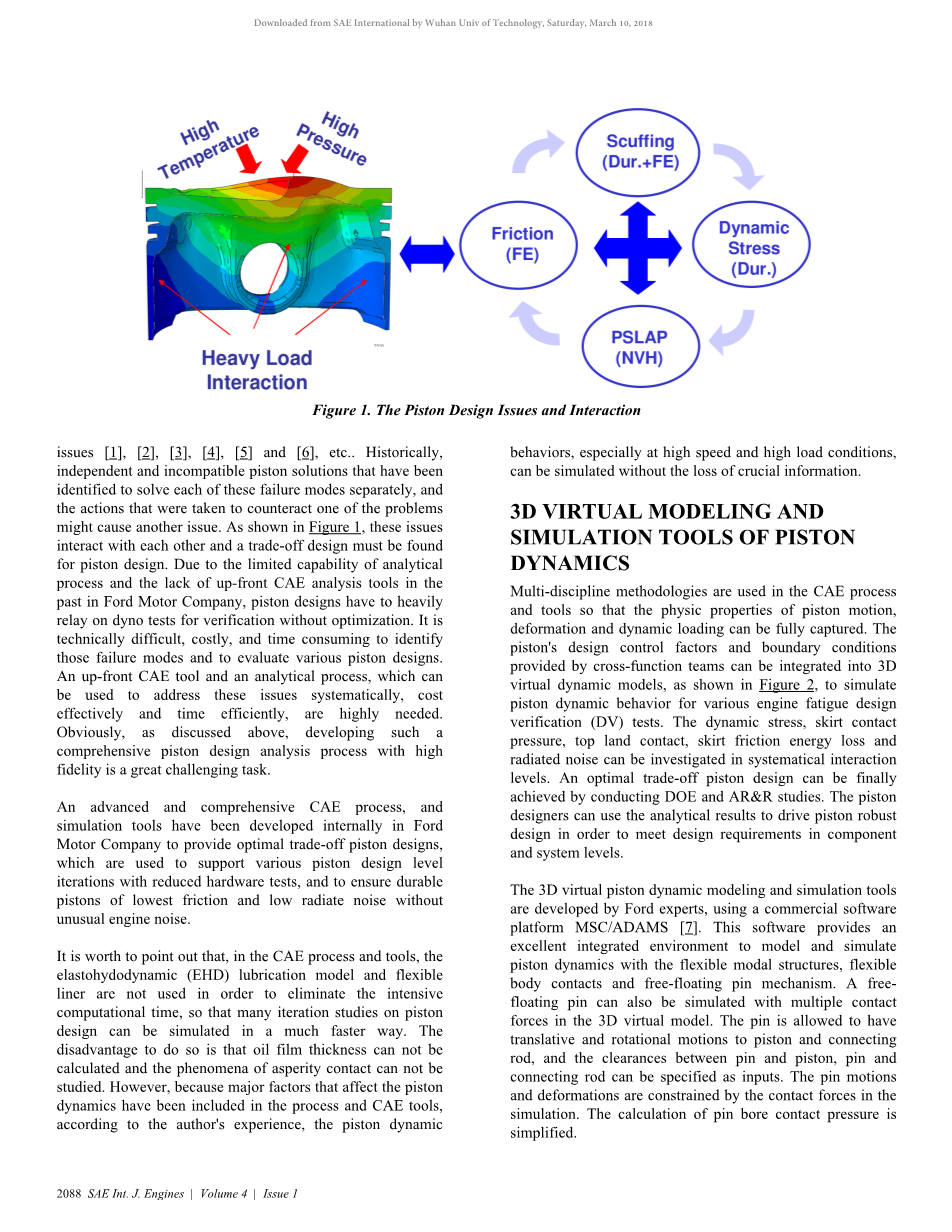

活塞动力学的三维虚拟建模与仿真工具

CAE工艺和工具使用多学科方法,以便可以充分捕捉活塞运动,变形和动态载荷的物理特性。 如图2所示,由多功能团队提供的活塞设计控制因素和边界条件可以集成到三维虚拟动态模型中,以模拟各种发动机疲劳设计验证(DV)测试中的活塞动态行为。 可以在系统的相互作用水平上研究动态应力,裙部接触压力,顶部接触面,裙部摩擦能量损失和辐射噪声。 通过开展DOE和AR&R研究可以最终实现最佳的折中活塞设计。 活塞设计师可以使用分析结果来推动活塞坚固设计,以满足组件和系统级别的设计要求。

三维虚拟活塞动态建模和仿真工具由福特专家开发,使用商业软件平台MSC / ADAMS [7]。 该软件提供了一个优异的集成环境,可用灵活的模态结构,灵活的车身触点和自由浮动销机制来模拟和模拟活塞动力学。 自由浮动销也可以在3D虚拟模型中用多个接触力来模拟。 允许销与活塞和连杆之间进行平移运动和旋转运动,并且销与活塞,销和连杆之间的间隙可以被指定为输入。 销的运动和变形受到仿真中接触力的限制。 针孔接触压力的计算被简化。

此外,MSC / AMDAMS中强大的三维动画功能使设计分析师能够清晰,轻松地了解活塞的动态行为。 模拟具有刚性气缸套的单个活塞杆-销动态系统,其包括以下特征:

bull;柔性活塞,杆和销;

bull;浮动引脚与引脚偏移的相互作用;

bull;活塞的加工轮廓和椭圆度;

bull;装配孔变形的刚性缸套;

bull;由于活塞和气缸内腔温度引起的热膨胀;

bull;气缸燃烧压力;

bull;活塞和气缸孔,活塞和销,销和连杆之间的间隙;

bull;所有接触区域的摩擦实验润滑系数。

图2.活塞设计分析过程和CAE工具

活塞,杆和销,活塞轮廓和椭圆度

通过使用MSC / Adams柔性体模型可以将活塞,杆和销的柔性体集成到活塞系统模型中,这些模型可以通过Craig-Bampton分量模式合成方法[7]生成。图3显示了有限元模型 以活塞,杆和销为例。

通常在活塞CAE分析中考虑四个关键设计因素:销偏移,活塞与气缸内径之间的间隙,活塞轮廓和椭圆切割。 图3中可以看到活塞不对称轮廓和椭圆曲线的一个例子。

气缸套装配,缸套和活塞热膨胀

发动机运行时,活塞和缸膛的温度会大大增加。 由于燃烧,冷却,传热和材料特性,活塞温度比缸套高得多。由较高温度引起的活塞裙的膨胀可能会超过气缸套的膨胀,以至于可能会在活塞裙上增加显着的额外热负荷。 结果,加上来自气缸燃烧压力,活塞杆和惯性负载的重力,活塞会经历摩擦能量损失较高的裙部磨损。 在严酷的情况下,如果活塞的设计不能很好地抵抗这些动态载荷,活塞甚至可能会出现圆顶和裙部的耐久性故障。

气缸内径组件变形也是裙摆载荷,接触压力,顶部接触面和活塞辐射噪声的主要原因。 需要在发动机设计中控制气缸内径变形,并在活塞动态模拟中考虑它。 汽缸内径组件变形,活塞和汽缸内径温度以及汽油GTDI发动机的相对热膨胀如图4所示。发动机以高速行驶并且节气门开度(WOT)负荷较大。

所有上述分析数据都是使用CFD CAE软件工具和ABQUAS [8]进行外部计算。 这些数据也可以很容易地映射到3D虚拟活塞模型中进行模拟。

图3.具有非对称轮廓和椭圆度的活塞,杆和销有限元模型

图4.活塞和气缸温度和热效应

缸内燃烧压力

根据发动机疲劳,活塞敲击声,活塞冷热磨损DV测试中不同的发动机运行条件,汽缸燃烧压力也可映射到活塞穹顶表面。 这些压力数据可以从发动机动态测量,分析研究或替代压力曲线中获得。 典型的气缸燃烧压力数据可以在图5中看到。

裙部,手腕销和曲柄销的润滑假设

正如前面部分所讨论的那样,等效摩擦系数是在模拟效率提高的帮助下使用的。 这些实验摩擦系数是接触节点的滑动速度vi和所施加的法向载荷Fi的函数,其在等式(1)中表示并且可以在图6中看到。可以计算每个接触节点处的摩擦力 通过简单地将法向力Fi和相关的摩擦系数fij相乘。

图5.各种操作条件下的气缸燃烧压力

图6.润滑摩擦系数的斯氏图

设计标准的定义

以下标准已经定义,可以在CAE过程中计算活塞设计评估:

bull;动态应力持久

bull;用于冷热磨擦的裙部接触压力

bull;燃油经济性和发动机性能的摩擦能量损失(fmep)

bull;用于辐射噪音的活塞声功率级(SWL)

bull;顶部和环形地面力量用于顶部和环形地面接触

通过使用公式(2)[7],可以有效地计算和恢复活塞动态应力,从有限元分析模态应力结合实时模拟外部,约束和惯性力。

图7.发动机缸体模型和表面速度传递函数

一般来说,在设计活塞时,必须将最大接触压力控制在一定水平以避免粗糙接触。 福特汽车最大接触压力的阈值取决于工程实践经验。

在方程(3)中定义活塞裙的摩擦能量损失Wi,作为从推力和反推力裙侧在一个发动机循环中累积的总摩擦功,并归一化为fmep。 本文没有考虑活塞环和销的摩擦能量损失。

由活塞二次运动冲击引起的活塞辐射噪音穿过所有发动机缸体,并且可以通过A加权声功率级(SWL)评估。 发动机缸体表面速度传递函数和推力和反推力两侧的活塞冲击力用于计算辐射声功率级。 用于计算SWL的公式可以在下面的等式(4)中看出:

发动机缸体FE分析用于提取发动机缸体表面速度传递函数。 V6汽油发动机有限元模型及其表面速度传递函数的一个例子可以在图7中看到。传递函数由福特动力总成NVH CAE部分提供。

活塞设计研究和应用

在过去几年中,这种CAE工艺和工具已被用于驱动北美福特汽车公司的PFI到GTDI汽油发动机的各种活塞设计。在接下来的部分中,将介绍和讨论几种活塞设计研究和应用。

减少活塞裙部最大接触压力以避免裙部擦伤

开发CAE工艺和工具的第一个动机是解决PFI发动机的活塞裙部磨损问题。通常在高接触压力加载的金属表面发现刮擦,结合高速相对运动。如图8所示,在发动机疲劳测试(峰值功率和扭矩的组合)期间,活塞在推力侧经历裙部磨损。根据CAE分析,推力侧的最大接触压力被发现与撕裂活塞裙面上显示的磨损证据具有非常相似的分布模式(可以在图8中看到,左侧)。通过检查一个发动机循环中的最大接触压力正时过程,发现推力侧的最大接触压力从发射上止点(FTDC)之后的37度曲柄角(CA)开始,并且在FTDC之后在81度CA处结束(如图9所示)。在此期间发现裙部磨损,因为活塞承受着沉重的燃烧负荷和最高的接触压力,并且气缸底部向下几乎达到最大速度。

提出了一种消除磨损的最佳设计建议,并通过一次发动机动态疲劳试验进行验证。 在图8右侧,还介绍了其他DI和GTDI活塞裙部接触压力的一些研究。

图8.活塞磨损标记与接触压力关联和设计应用

图9.一个发动机循环中的裙部接触压力过程记录

降低活塞动态应力以提供耐用的轻质活塞

活塞动态应力的分析是提供耐用轻质活塞的关键任务。 模拟工具中包含燃烧压力,机械和热负荷。 活塞动态应力和应变可以在各种发动机运行条件下进行调查。 在图10a)和b)中示出了在峰值功率操作条件下的活塞裙部动态应力分布。 红色裙部区域分别是最大主压应力和最大压应力最高的区域。

如图10 a)所示,裙部底部(推力侧)内部发现裙部的最大主应力,发射上止点后。 裙部的最大压缩应力位于裙部底部(推力侧)的外侧。 其他潜在的高压应力区域也可以在裙部和侧隙之间的角落区域以及在图10b)中明显示出的销毂和侧隙之间的过渡区域中识别。

图10.活塞裙临界应力区识别

图11. WOT和部分负载下的活塞裙摩擦能量损失评估

减少裙部摩擦损失,提高燃油效率和改善性能

如前所述,在一个发动机循环中累积的裙部摩擦能量损失可以相对计算,以评估不同的活塞设计以减少裙部摩擦。 图11给出了一个减少裙部摩擦的设计研究。在全负荷和部分负荷条件下,裙部摩擦能量损失从原始设计到最终设计都显着降低了50%到60%。 设计建议在福特发动机产品中实施。

图12.活塞顶部和活塞环接触检测

图13.活塞二次运动冲击引起的活塞分析辐射SWL

消除活塞震荡并降低辐射噪音

当发动机在低温条件下运行时,由于活塞二次运动不能很好控制,活塞可能会受到顶部和活塞环棱的影响,并且这会引起异常的发动机噪音,活塞发出咔嗒声和拍打。 活塞敲击和拍打会严重损害顾客的满意度,必须予以消除。 发动机在冷室中冷却后,一台福特发动机在发动机噪音测试中发现在2500rpm至3000rpm的异常发动机噪音。 从活塞二次运动分析中可以看出,活塞的顶部对点火上止点之前和之后的反推力侧具有影响,如图12所示(黄线代表冲击力)。 进一步的研究使设计发布工程师相信改变轮廓和销偏移设

全文共8489字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9409],资料为PDF文档或Word文档,PDF文档可免费转换为Word