英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

采用Cr3C2-NiCr和WC-CoCr粉末的HVOF处理

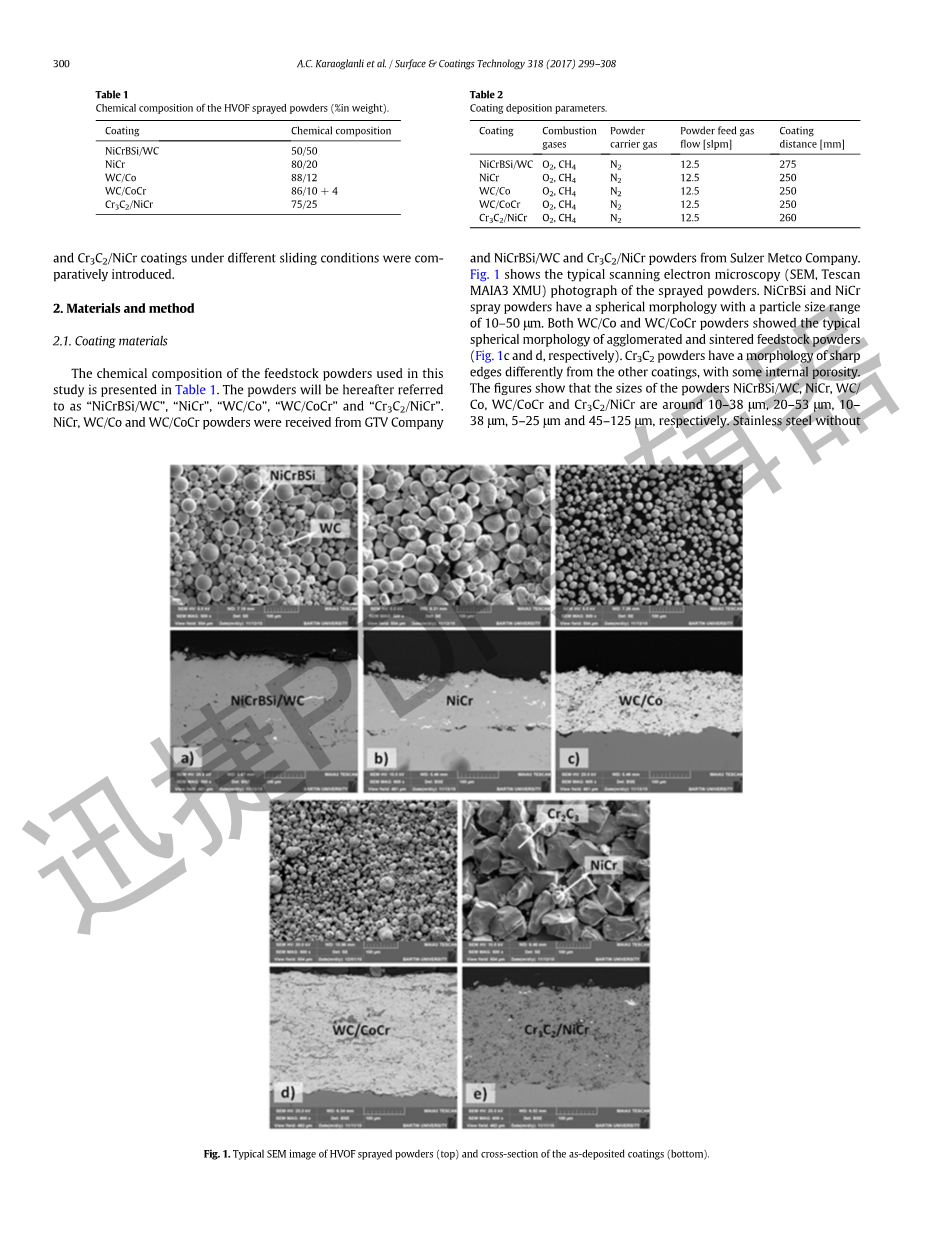

RafaelNucci,A. LombardiNeto,E. A. B. A rnoni,G. E. To tten,L. C. Caslele tti

摘要:磨损是工业上导致零件和装备失效的三个主要问题中的一个。人们在不断探索改善零件性能的潜力 ,提出新的技术,力图提高零件的使用寿命 ,降低运作成本。由此看来,电镀及涂覆技术是很重要的。人们已经采用传统的镀硬铬来改善耐磨性(或)耐蚀性, 然而电镀过程中会产生有害的致癌物质六价铬, 致使其应用受到了越来越大的限制。因此,必须鉴别和研发无毒的、非致癌的和对环境友好的涂覆材料和工艺。其中用本文所述的HVOF工艺涂覆的“陶瓷合金”(Cr3C2-NiCr,WC-CoCr)前景最被看好。用光学和电子显微分析法、X射线衍射法、密度和显微磨料磨损试验标征了用这种工艺获得的涂层的特性。从总体上看,WC-CoCr涂层的性能最好, 由此可以认为, 它是一种前景广阔、可以替代电镀硬铬的涂覆技术。

1.背景介绍

许多材料和工艺要求涂布处理,以便为它们所使用的应用程序提供必要的指定性质。像热喷涂一样,在相对低成本的基材上使用少量高性能、昂贵的材料,将大大减少磨损和腐蚀,从而大大改善设备的使用寿命。

热喷涂是一组涂层材料的通用术语,涂层材料被快速加热或熔化,同时在高速的压力下被气体投射到准备好的衬底上。当喷雾与衬底表面发生碰撞时,颗粒被压平并附着在基材上,或附着在已经形成表面涂层的颗粒上。这些层是由小而扁平的粒子组成的,相对于基片的平行方向,它的层状结构包含了氧化物、空洞和孔隙。这些结构与其他金属涂层工艺所获得的结构不同。

许多材料,包括大多数的金属及其合金,陶瓷材料,碳化物,硼化物和氢化物,以粉末的形式,可以通过热喷涂过程沉积在基板上。这些过程被用来制造喷雾剂的能量生成方法重新分类。更常用的来源是电力或气体燃烧。

热喷涂HVOF(高速度氧燃料)工艺,作为D-Gun分散过程的一种替代方法,目前是最具潜力的替代硬铬电解涂层工艺的候选材料之一。HVOF过程是基于高压的内部燃烧,类似于微型火箭推进器。富氧混合产生一股超音速气体喷射,达到2000米/秒,温度在2800度范围内。所使用的燃料包括煤油、油、氢、丙烯、丙烷、乙炔、甲基乙炔和天然气。将被沉积的材料,以粉末的形式,被引入到火焰中,在出口气体的管内,可以在无限的底物上产生涂层。

在目前的工作中,对Cr3C2-NiCr和WC-CoCr两种材料进行了分析,分别在喷淋过程的前后,验证了热过程对应用程序的影响。通过x射线衍射分析、孔隙率定量、密度和硬度分析,得到了所得到的涂层,并将在本文中后面指出。

2.材料和方法

AISI1045钢的试验试样,在退火状态下,其尺寸为25 mm 150mm 12 mm,由喷砂打磨后的表面进行热喷涂,为了促进表面和必要的表面光洁度,对粉末粒子s进行表面处理。在每个测试样品的表面上,使用Tafa JP-5000设备对每个试样的每个表面进行涂覆,使用Tafa JP-5000设备,涂层中使用的合金以粉末形式存在,其名义化学成分如表1所示。用于热喷涂工艺的参数见表2和表3。

表 1 研究用材料的标准化学成分(质量分数, %)

|

质量分数(%) |

WC |

NiCr |

Co |

Cr |

C2Cr3 |

|

WC-CoCr |

bal |

- |

9 |

4 |

|

|

Cr3C2-NiCr |

- |

25 |

- |

- |

bal |

表 2 涂覆WC-CoCr的参数

|

性质 |

数据 |

性质 |

数据 |

|

喷口尺寸 |

101. 6mm |

氧气压力 |

1448kPa |

|

喷雾距离 |

380. 0mm |

氧气流速 |

65. 4 l /h |

|

进给速率 |

98g /m in |

煤油压力 |

1172kPa |

|

氮气压力 |

345kPa |

煤油流速 |

21. 6 l /h |

|

氮气流速 |

0. 81 l /h |

表 3 涂覆Cr3C2-NiCr的参数

|

性质 |

数据 |

性质 |

数据 |

|

喷口尺寸 |

101. 6mm |

氧气压力 |

1448kPa |

|

喷雾距离 |

380. 0mm |

氧气流速 |

65. 4 l /h |

|

进给速率 |

58g /m in |

煤油压力 |

1172kPa |

|

氮气压力 |

345kPa |

煤油流速 |

21. 6 l /h |

|

氮气流速 |

0. 74 l /h |

金属相学分析的涂布试样的制备方法包括:在横截面上切下的分阶段,在切下的嵌套中,用金刚石砂纸打磨,在序列6mu;mgt;3mu;mgt;1mu;m。通过对光学显微镜和计算机捕捉到的图像,通过摄像机对图像进行分析和测量,我们进行了微图分析和孔隙度测量。利用最后的专业软件进行的孔隙度量化。每个涂层分析使用10个图像。根据ASTMD384标准,显微硬度测试采用了一种用于检测的微硬度计,其负载为3N,之前沉积的涂层的部分通过机械方法从测试标本中去除,随后使用Ultrapycnometer 1000-Quantachrome设备进行了实际密度的测定。对每个样本进行了10次测量。用x射线衍射仪测量涂层样品和粉末的表面分析,以确定在HVOF工艺应用后,材料的阶段和化合物以及材料的降解/修改。对于这个测试,使用了一个Cu辐射管。采用连续扫描技术对样品进行分析,扫描速度为1度,2度,20至120度。

3.结果与讨论

在图1 (a)和(b)中,显示了沉积层的横截面的照片显微图。Cr3C2-NiCr和WC-CoCr在其各自的金属基体中形成了均匀分布的碳化物。Cr3C2-NiCr的涂层产生了最大的氧化物。在喷淋过程中产生的氧化物是在喷淋过程中形成的,这是由于在粒子在炮管出口和涂层表面之间的过程中,在半熔化粒子和大气中发生的反应。表4显示了获得的孔隙度值。

表 4 涂层的孔隙率

|

Cr3C2-NiCr |

WC-CoCr |

|

|

孔隙率(%) |

3.51 |

1.21 |

|

标准偏差(%) |

0.21 |

0.29 |

图 1 (a)WC-CoCr涂层断面的显微照片 (b) Cr3C2-NiCr涂层断面的显微照片

沉积层的显微硬度测试结果见表5。

表 5 涂层的显微硬度

|

材料 |

WC-CoCr |

Cr3C2-NiCr |

||||||||||||||||||||||

|

硬度(HV) 负载3 N |

|

|

||||||||||||||||||||||

|

平均标准偏差 |

|

|

通过对显微硬度试验所得值的分析,验证了WC-CoCr的涂层在分析材料中提供了最大的平均硬度(1301.2 HV),Cr3C2 -NiCr涂层的涂层平均硬度为945.9HV)。这是由于与其他材料相比,WC的硬度较高(WC为2200HV, Cr3C2为1400HV)。该材料是一种稀土金属陶瓷复合材料,获得的显微硬度是由HVOF沉积的每个微结构化合物的平均值。这些涂层呈现出其形貌的硬度变化。

结果表明,Cr3C2-NiCr (84.2HV)的涂层存在最大的标准偏差。其相对较小的同质性有关,由于存在较大的碳化物WC-CoCr相比,和更大的微观结构、孔隙度水平和氧化物含量就是明证涂层的微观结构分析和x射线衍射。涂层中最大的孔隙度往往会由于存在气孔而降低硬度值。

在表6中给出了对涂层进行比重分析所得密度的结果。

表 6 涂层的比重分析结果

|

Cr3C2-NiCr |

WC-CoCr |

|

|

真实密度/g.cm-3 |

6.923 |

13.166 |

|

标准偏差 |

0.001 |

0.004 |

在沉积材料的密度上观察到显著的差异。

全文共7920字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8900],资料为PDF文档或Word文档,PDF文档可免费转换为Word