英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

复合材料多片弹簧静态疲劳特性的有限元分析

Joo-teck Jeffrey KUEHdagger;, Tarlochan FARIS

(Department of Mechanical Engineering, Universiti Tenaga Nasional, Selangor 43000, Malaysia)

dagger;E-mail: tjeffrey@uniten.edu.my

Received Aug. 10, 2011; Revision accepted Oct. 21, 2011; Crosschecked Feb. 7, 2012

摘要

本文利用ANSYS V12软件研究了钢和复合多片弹簧的静态和疲劳行为。使用轻型商用车的现有传统板簧的尺寸用于设计复合多片弹簧,对于两种材料E-玻璃纤维/环氧树脂和E-玻璃纤维/乙烯基酯都是运输行业非常感兴趣的。本文主要考虑材料成分及其纤维取向对板簧静态和疲劳行为的影响。设计约束是弯曲应力,挠曲和疲劳寿命。与钢板弹簧相比,设计的复合弹簧具有低得多的弯曲应力和挠度以及更高的疲劳寿命周期。

关键字:板簧,复合材料,有限元,应力,挠度,疲劳

1.简介

为了满足可持续发展的需求,对更轻,更省油,减少设计测试迭代和令人满意的可靠性水平的需求的显着增加促进了运输行业中最佳材料和部件设计的采用(Beardmore和Johnson,1986 ; Al-Qureshi,2001; Mahdi等,2006; Zheng等,2011)。 Beardmore(1986)研究了复合结构在汽车中的应用。 Morris(1986)研究了复合材料在后悬架系统中的应用。 Yu和Kim(1988)为汽车悬架板簧设计了一种优化的双锥形梁。 Rajendran和Vijayarangan(2001)提出了一种用于复合材料板簧设计优化的人工遗传学方法。 Rahman和Kowser(2010)使用实验和非线性分析研究了不锈钢板簧的非弹性变形。

悬架板簧是汽车减重的潜在组成部分之一(Lukin等,1989),因为板簧占非簧载重量的10%-20%(Tanabe等,1982)。 非簧载重量的减少可以显着提高乘坐质量并提高燃油效率。 由于纤维增强塑料(FRPs)复合材料具有高弹性应变能量储存能力(Kumar和Sabapathy,2007),因此可以使用FRP材料代替传统的多叶钢弹簧,以实现减轻重量而不减少任何重量 载荷能力(Vijayarangan等,1999)。 因此,本工作旨在设计优化的板簧,其中更好的刚度和耐久性代表了使用复合板簧的真正优点。

2板簧的规格

2.1已有的板簧

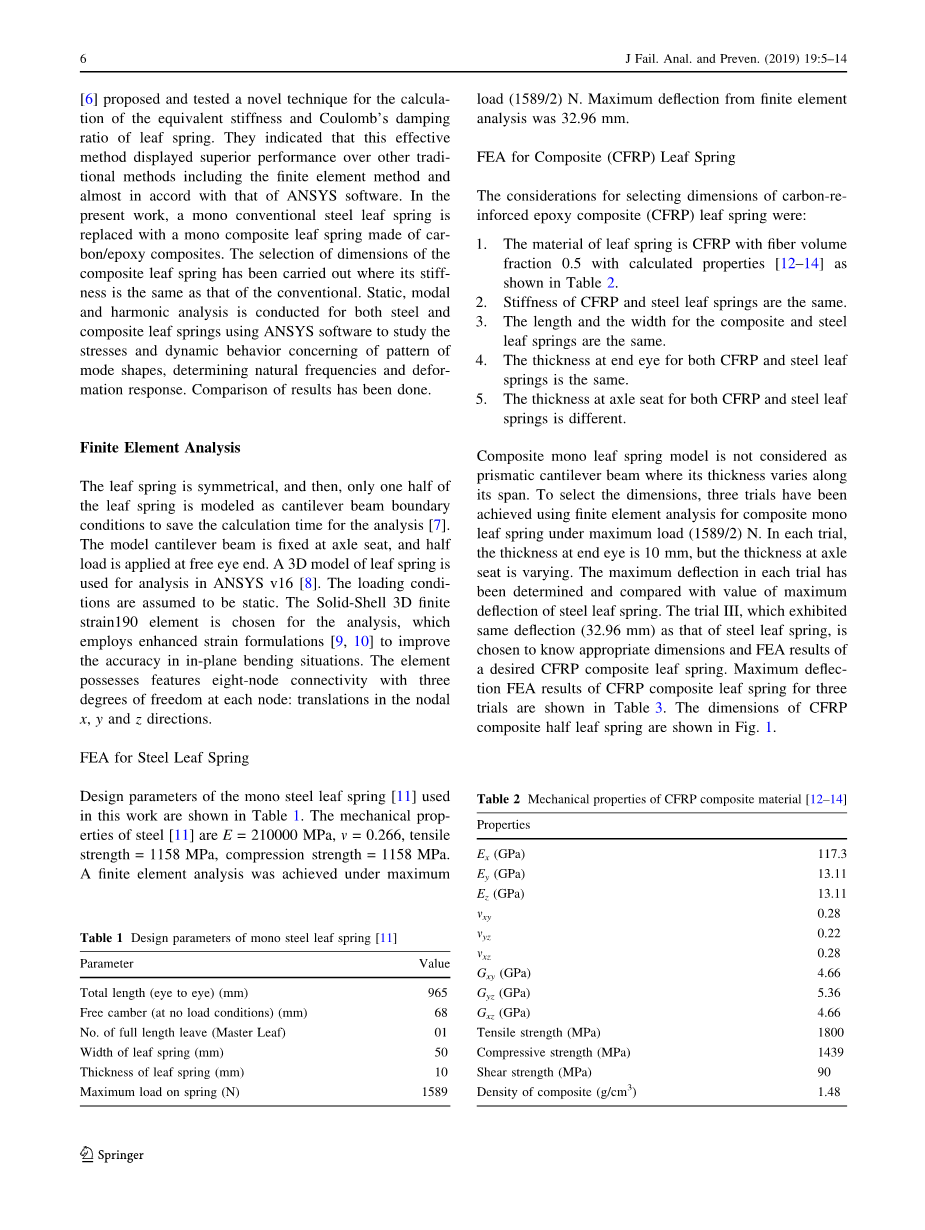

现有七片弹簧的设计参数包括:总长度1150 mm,轴座弧度(弧度),175 mm; 弹簧刚度,20 N / mm; 全长,2;叶数,5;叶宽,34毫米;叶厚,5.5毫米;满载,3250 N;和春季重量13.5公斤(Kumar和Sabapathy,2007年)。由于这个弹簧是对称的,因此只有一半用于分析以节省计算成本和时间。 Kumar(2007)获得了实验结果,包括完全凸载荷下板簧的应力和挠度。使用美国汽车工程师学会的板簧标准设计公式(SAE,1980)进行分析分析。使用ANSYS V12进行上述板簧的有限元分析。板簧的有限元模型(FEM)是3D。该模型仅限于右半部分,因为弹簧是对称的。使用固体45对弹簧体进行建模。通过界面元件联系 174和目标 170模拟叶片之间的接触。表面之间的平均摩擦系数为0.03。假设轴座是固定的,并且全眼负载施加到眼端。将有限元分析的最大法向应力sigma;11与实验和分析结果进行比较,以验证所绘制的模型。所有三种方法的结果都很好地相关。实验,分析和FEM结果列于表1中。

表1钢板簧的实验,分析和有限元分析

|

Parameter |

Load (N) |

Maximum stress (MPa) |

Maximum deflection (mm) |

Maximum stiffness (N/mm) |

|

Experiment* |

3250 |

680.05 |

155.00 |

20.96 |

|

SAE formulations |

3250 |

982.05 |

133.03 |

24.43 |

|

FEM |

3250 |

946.88 |

168.63 |

19.27 |

2.2 复合板簧

复合材料单钢板弹簧的理论设计的细节已在前面已经说明。基本上,设计可分为:(I)恒定的厚度,恒定的宽度设计; (II) 恒定的厚度,变化的宽度设计; 和(III)不同宽度,不同的厚度的设计。

然而,传统的钢板簧由于其灾难性故障而不易用单片弹簧更换。 因此,在该工作中,复合多重板簧被研究其负载承载能力,硬度和疲劳寿命,以取代以往的板簧。 图1显示了复合板簧的静态和疲劳分析的流程图。

图1静态和疲劳程序的流程图

2.3复合材料的性质

考虑到复合板簧设计的实用性,考虑了两种对运输工业最感兴趣的材料,E-玻璃纤维/环氧树脂和E-玻璃纤维/乙烯基酯。 该材料在数据库(DOE-MSU,2010)中称为UNI-ELT5500,由E-玻璃纤维织物组成。 通过树脂传递模塑(RTM)制造该材料的板,并用环氧树脂和乙烯基酯基质处理至平均纤维体积为0.59。 材料的机械和疲劳性能可以在(DOE-MSE,2010)中找到,并总结在表2和图2中。

表2 E玻璃/环氧树脂和E玻璃/乙烯基酯的机械性能(DOE-MSU,2010)

EX, EY, and EZ is the modulus along X, Y, Z direction, respectively; XY , YZ, and ZX is the Poissonrsquo;s ratio along XY, YZ, and ZX direction, respectively; t it the ultimate tensile strength; and c is the ultimate compression strength |

图2单向E玻璃纤维/环氧树脂和E玻璃纤维/乙烯基酯的疲劳行为(DOE-MSU,2010)

3三维有限元分析

三维有限元法,通过ANSYS 12V内置于E-玻璃/环氧树脂和E-玻璃/乙烯酯的性能的差异进行了研究。 使用3D八节点层状结构实体元件46作为实心网格。 3D八节点表面对表面的接触174和三维目标段170被用来表示接触和相邻的叶片之间的滑动。 这些分析以不同的元素长度迭代进行,直到溶液获得适当的准确度。 如图3所示,X,Y和Z坐标分别代表复合板簧的施加载荷,横向和厚度方向。 该模型包含8365总计7504个节点的八节点的实体单元,并且每个层通过一个元件穿过厚度建模。 在弹簧的轴座上施加边界条件,其为X = 0,Y = 0和Z = 0。 来自Kumar和Sabapathy(2007),使板簧变平的理论静载荷为3250N. 他们将相同的负荷应用于他们的实验疲劳实验室测试。 因此,假设如果复合板簧完全展平,则需要施加3250N的载荷。 因此,在本研究中,在弹簧的自由端施加了3250N的完整凸起。因为网眼尺寸连续精制,观察到收敛应力。

后来,采用压力寿命方法进行疲劳分析。 应该读取瞬态分析中“.rst”文件中每个节点的应力状态,以便在疲劳分析中定义。 这种疲劳FEM分析的另一个输入是来自DOE-MSE(2010)的E-玻璃/环氧树脂和E-玻璃/乙烯基酯的疲劳S-N曲线。 实施疲劳分析以研究复合材料板簧设计的疲劳寿命周期和应力敏感性。

图3复合板簧的FEM

4. 结果与讨论

4.1静态结果

垂直振动和冲击被弹簧在偏转变化缓冲,使得潜在的能量被存储在弹簧作为应变能量,然后缓慢释放。 根据Kumar和Sabapathy(2007),板簧中存储的弹性应变能直接随着最大允许应力的平方而变化,并且与纵向和横向上的弹性模量成反比。

这种关系可以表示为

其中S是应变能,sigma;t是允许应力,E是弹性模量,rho;是密度。 由于纤维方向的复合材料具有良好的储存应变能的特性,因此选择沿弹簧纵向的单向叠层来评估E-玻璃/环氧树脂和E-玻璃/乙烯基酯与传统钢的板簧性能。

通常在弯曲载荷条件下分析板簧,并且正应力是重要的。表3中列出了不同材料的最大挠度和最大应力的FEM结果。图4和5分别显示了钢,E-玻璃/环氧树脂和E-玻璃/乙烯基酯板簧的FEM结果的位移和纵向应力的变化。 E-玻璃/环氧树脂和E-玻璃/乙烯基酯的纵向抗压强度小于其纵向抗拉强度,因此破坏标准应力是纵向压缩应力。表3显示单向E-玻璃/环氧树脂和E-玻璃/乙烯基酯的最大纵向压缩应力分别为约223.58和223.52MPa。在相同的载荷下,钢板簧产生的应力约为946.88 MPa。两种复合材料的抗压强度约为703MPa,钢的屈服强度为1175MPa。钢弹簧的安全系数为1.24,而在复合材料中,E玻璃/环氧树脂和E-玻璃/乙烯基酯的安全系数分别为3.14和3.15。完全凸起载荷下弹簧的挠度分别为42.67和44.54 mm(表3),小于钢板簧168.63 mm的值,分别表现出74.80%和73.69%的刚度增加。图6显示了钢,E-玻璃/环氧树脂和E-玻璃/乙烯基酯板簧的沿纵向的纵向应力。

表3三种不同的材料偏转和应力的比较结果

|

Material

|

Maximum Maximum deflection tensile stress (mm) (MPa) |

Maximum compressive stress (MPa) |

|

|

Steel |

168.63 |

946.88 |

941.79 |

|

lt;

剩余内容已隐藏,支付完成后下载完整资料 资料编号:[241507],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

|||