英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

基于3D打印技术的离子导体可穿戴传感器

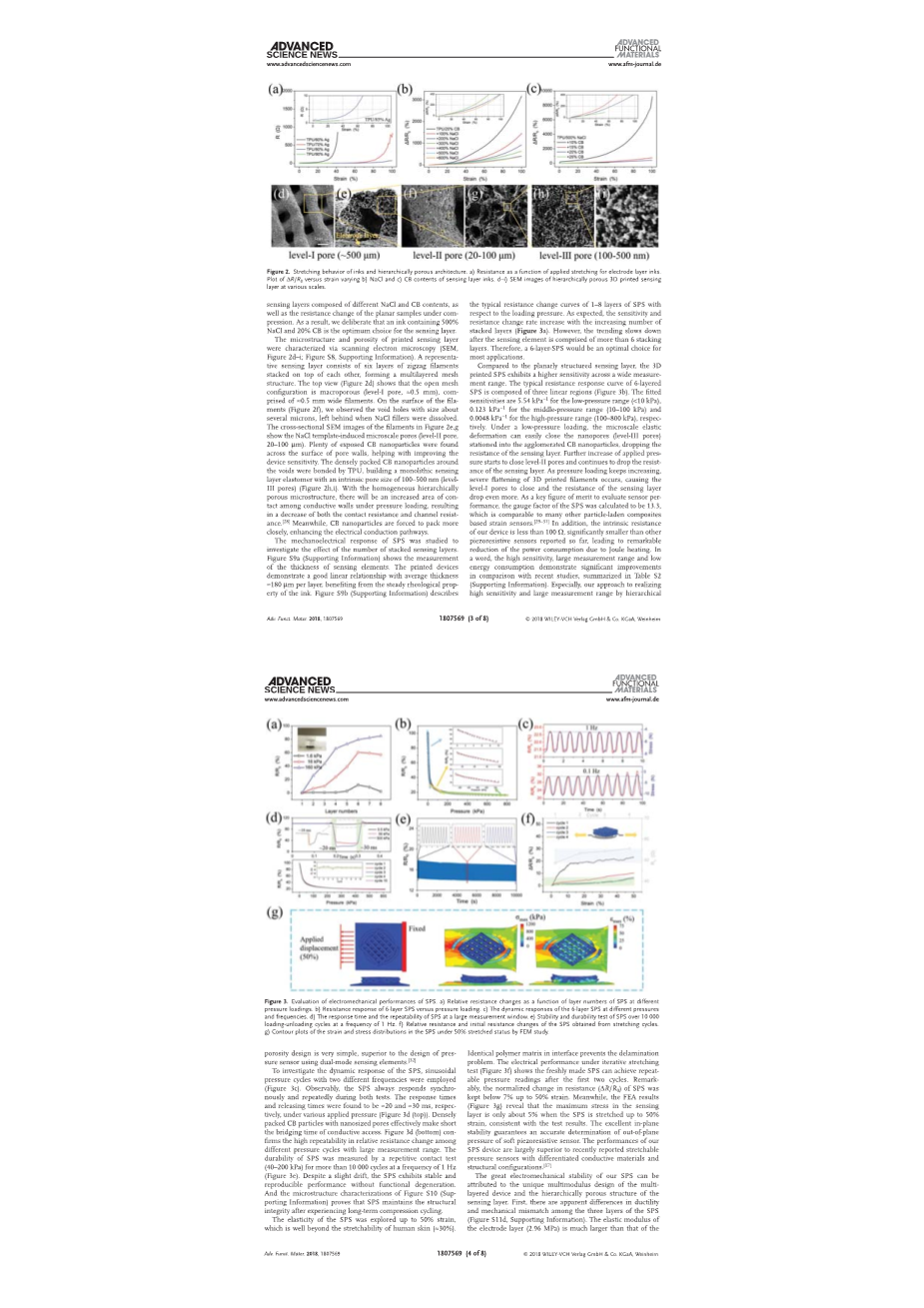

摘要:具有高延展性的透明导体是可穿戴传感器和电子产品的理想选择。但是现有的传感器的在受到变形作用时电阻显著增加,并且器件的制作工艺繁琐复杂。我们利用基于光聚合的3D打印技术构建了离子导电水凝胶,然后将透明、高拉伸性、弹性的水凝胶开发成电容传感器,可以同时感知压力和应变。离子导体的3D打印技术为微结构电极的制备提供了一种有效、灵活的方法,极大地简化了器件的制备过程,同时使器件具有较高的灵敏度和较低的检测限制。其特点是通过利用高保真的信号采集在多个皮肤位置的关键信息,从而为开发新型智能电子和人工智能设备提供了较大的借鉴意义。

1.简介:

近年来,可穿戴传感器因其在健康监测、运动检测、人机交互等领域等方面的应用而引起了广泛的研究[1-3]。可伸缩导体作为可穿戴传感器的基本电子元件,无疑是这些传感器中最重要的组成部分。迄今为止,许多人致力于开发新的可伸缩导体,以满足不同的应用要求。现有投入应用的有纳米碳管[4-5]、石墨烯薄片[2,6,7]、金属纳米线[8-10]、液态金属[11,12]以及导电聚合物[13,14]。它们均是通过利用电子来传递信号。通过模压附着或将这些导电材料封装在一个可伸缩的软基质中,可以制作各种可穿戴传感器[15]。这些以导电导体为基础的传感器(也称为“电子皮肤”)满足导电性和可拉伸性的基本要求[16,17],但也存在相应的问题,如生物传感器中的生物相容性,动态传感器的电气或电化学稳定性、和可调光学的透明度。为了使可穿戴设备在未来能够满足这些特殊的应用[18,19],新型可伸缩导体的开发变得至关重要。

伴随着离子导电材料(通常指水凝胶、离子或聚离子弹性体)的出现,它利用带电荷的离子而不是电子来传输电信号[20-25]。许多离子导体具有良好的延展性、透明性和生物相容性。更重要的是,它们不会像金属和纳米碳管材料那样,需要在光传输和电导之间进行权衡[4,26]。在所有类型的离子导体中,离子凝胶和超弹性体聚合物具有较大的电阻,其通常用作传感器的介电材料或超级电容器的电解液[27,28]。相比之下,离子水凝胶的导电性要好得多,在下一代可穿戴设备中作为传感器的潜力最大[29]。

这些离子外壳设计为一个平行板电容器,通过监测Delta;C电容的变化,甚至可以可靠地检测到接触的位置[30]。它们可以对重复变形/恢复做出快速的信号响应,滞后可以忽略不计,这也是电子皮肤无法比拟的。因为电子皮肤通常由刚性的导电元件(如碳纳米管、银纳米线或石墨烯)和弹性体元件组成。这种弹性的不一致性将导致变形过程中两个构件的相对位移。然而离子皮肤在光传输,拉伸性,生物相容性,和稳定的性能等方面不如电子皮肤[31-34]。因此,开发高灵敏度的离子水凝胶传感器仍是一个亟待解决的问题。

电容式传感器的灵敏度主要取决于传感器的变形能力。对于电子皮肤,除了在开发上采用容易变形的介电材料外,微细结构的介电层也是一种常用的提高变形能力的方法[35,36]。然而实现所设计的微结构的制备过程通常需要一个复杂且耗时的模具转移过程,在此过程中,模具是基于化学蚀刻或光刻技术制造的,因此限制了制造规模和结构的多样性。离子皮肤提供了另一种方法来改善传感器的变形能力,通过构建微结构水凝胶电极,而不是介电层。[37-39]这种技术的主要优点是材料的灵活性。各种各样的聚合物,以及溶液、糊状物、活性低聚物和一些密封剂,都可以装入喷嘴型打印机中打印。然而该过程需要一种临时的牺牲材料来支撑印刷结构,因为原始材料的机械鲁棒性差,可能会使复杂的结构倒塌。此外,水凝胶结构处理喷嘴为基础的打印机往往表现出较差的印刷分辨率[40]。当它们被组装成电容式传感器时,它们在增加这些传感器灵敏度方面的作用是有限的。

基于光聚合的3D打印技术,通过控制对液体固化的过程来控制来生成三维结构,具有分辨率高、速度快、不需要额外的支撑结构、表面质量高等优点。基于光聚合的3D打印技术主要有两种类型:立体光刻设备(SLA)和数字光处理(DLP)。通常,SLA生产的可光聚合树脂也适用于DLP。利用这些光驱动的3D打印技术,许多基于丙烯酸酯的水凝胶已被制造用于组织工程的高级原型应用。然而,大多数水凝胶结构表现出缓慢的扩散膨胀速率和机械脆性,前者限制了带电离子的运[41-43],后者限制了变形能力。目前,离子皮肤中最常用的导电水凝胶是PAAm 水化盐(LiCl,NACL,MgCl2). 然而,这些离子水凝胶的杨氏模量为~ 0.01 MPa,比人体皮肤的弹性模量(0.15 MPa~0.25 MPa)低一个数量级. 有必要开发出一种弹性模量可与人体皮肤相媲美的离子导电水凝胶,它可以被高分辨率的SLA或DLP 3D打印出来,以促进离子皮肤的进一步发展[44]。Odent等人基于合理设计的聚合物-纳米颗粒可逆相互作用打印出高弹性、透明和导电的纳米复合水凝胶。带电纳米粒子掺入柔性聚丙烯酰胺凝胶中,在提高水凝胶复合材料的离子电导率和增强力学性能方面起着关键作用,极大地促进了具有复杂结构的弹性、离子导电水凝胶的制备。然而,纳米粒子的重力沉降是不可避免的,这可能导致自底向上打印过程中水凝胶复合材料的力学性能和电导率梯度下降[45]。

聚PAAm,(甲基丙烯酸羟乙基酯水凝胶)和聚PHEMA(N-isopropyla-crylamide)表现出优秀的吸收水的能力和快速扩散肿胀率,而相对繁琐的水凝胶(如PEG-based水凝胶)具有高分辨率特性[46-48]。具有良好的印刷适性水凝胶由共交联一个灵活的和一个相对繁琐的水凝胶单体应协同具有可调机械性能。它们协调配合可以打印成复杂的三维结构,没有额外的支持结构。重要的是,PAAm-PEGDA水凝胶不像普通的3d打印光固化水凝胶具有足够的韧性,但弹性有限。它具有可调的弹性模量,可以承受高级别的变形,卸载后可以完全且快速地恢复其原始状态。此外,在PAAm-PEGDA网络中加入高水化性氯化镁(MgCl2),还可以提高水凝胶的离子导电性和保水能力[49,50]。所有这些特性使共水凝胶成为一个理想的候选,经过优化的微观结构设计后,作为一个透明的、可拉伸的、有弹性的电极使用,以提高离子皮肤的敏感性。利用微结构电极提高离子皮的灵敏度,必将为今后高灵敏度器件的制备提供更多的可能性。重要的是,亲肤水凝胶与3D打印技术的结合,使得高灵敏度传感器的制作更加便捷和方便设计[51]。提出的合成三维可打印共水凝胶的方法是通用的,我们可以选择两种具有不同机械性能的光固化水凝胶来打印一系列的离子导体(如PEGDA和NIPAM, PEGDA和PHEMA),调整单体比例,优化印刷参数。而这项工作为制备具有微结构的高精度离子导体提供了一种全新的方法。

2.结果与讨论:

组合1 导电PAAm-PEGDA水凝胶的制备原理图。(a)使用商用DLP打印机快速自底向上制作高分辨率PAAm-PEGDA架构。(b) PAAmPEGDA水凝胶网络聚合机理示意图

为了验证方法的可行性,我们打印了几个水凝胶结构其中包含3.5mol L-1丙烯酰胺单体(AAm),1.25times;10-2 mol聚乙二醇(PEGDA)和0.5 wt%的光引发剂。加工过程中采用Asiga Pico 2型立体印刷打印机,自底向上的加工工艺(组合1a)。 在每一层的印刷过程中,光学图案被投射到液体树脂罐底部的透明、透氧薄膜上。该打印机使用405纳米发光二极管(LED)投影仪,被光引发剂引发PAAm单体与PEGDA低聚物的自由基交联共聚反应(组合1b)。通过不断刷新投影的模式,打印每一层的对象,最终构建出透明、有弹性、导电的PAAm-PEGDA共水凝胶结构[52,53]。在共水凝胶网络中,PEGDA片段作为“硬域”,是水凝胶结构的骨架,决定着打印精度,而PAAm段作为“软域”,主要负责通过变形网络构象,在拉伸或压缩下有效耗散能量的机械柔性(组合1b)。通过[54]不同摩尔比的共聚合PAAm和PEGDA,我们可以很容易地调整不同应用场合下的力学性能。此外,在层与层之间的构建过程中,Mg2 的阳离子和Cl-的阴离子会被截留在共水凝胶的自由网络空间中,这将对提高离子电导率和提高保水能力起到双重作用。

图1 DLP打印PAAm-PEGDA水凝胶样品。(a) PAAm-PEGDA水凝胶制作的DLP打印架构实例。(b)打印PAAm-PEGDA水凝胶膜,具有多种微观结构阵列:(i)蜂窝状,(ii)线状,(iii)雪片状,点状。(c, d)水凝胶是高度透明和可伸缩的(d)表示水凝胶的长度比例拉伸状态的初始状态

图1a中的图像显示了打印的PAAm-PEGDA水凝胶的三维蝴蝶、海星、章鱼。这些样品表面光滑,没有明显的人工界面。这些实例的打印时间是不同的,这取决于模型的高度和层厚。例如,需要5.2分钟才能打印一个3.5毫米高度蝴蝶,而差不多需要20分钟才可以打印一个13毫米高度与一层厚度一致的25mu;m章鱼。毫无疑问,通过适当增加层厚可以缩短整体的建造时间,而每一层的相应照射时间应该稍微延长[55]。在实验中,我们使用一层厚度25mu;m 2.2 s辐射的照射对每个层固化。从图1b可以看出,PAAm-PEGDA水凝胶膜是由不同的微观结构拼贴而成的,包括蜂窝状、线状、雪花状、点阵列等,这些结构电极在可穿戴设备中具有潜在的应用前景。这些3d打印的成品分辨率可以高达150mu;m。打印的PAAm-PEGDA水凝胶几乎是光学透明的; 1 mm厚的PAAm-PEGDA打印水凝胶在可见区域的平均透光率94.3%(补充图1),略低于直接铸型水凝胶(98.9%)。这是由于油墨与样品在印刷过程中反复的相对运动,但其仍能满足高透明装置的要求。同样,水凝胶具有高度的可拉伸性和弹性,能够承受高水平的压缩变形和不均匀拉伸,以及打结和扭曲拉伸,没有任何可见的损伤(图2)。这一特性可扩展可拉伸电子元件在极端变形条件下的潜在应用[56,57]。从图1d可以看出,PAAm-PEGDA水凝胶可以被拉伸至其初始长度的5.7倍,同时不影响其透明度。即使在拉伸状态下(约2倍),仍然可以作为点亮3v LED灯泡的导电路径直流电源。 结果表明,由于在印刷过程中,大量的盐水(约74 wt%)被截留在水凝胶的自由网络空间中,所以印刷后的共水凝胶具有良好的导电性。此外,鉴于以下两个事实(1)电容式的传感器不需要极低的电极电阻(~ 300Omega;sq-1),(2)当水凝胶电极组装成一个电容式感应设备, 过多的水分会降低电介质层与水凝胶电极之间的粘结力,给加载时的测量结果带来不利的界面位移和不可预测的误差,我们决定直接使用打印好的预擦拭的微结构水凝胶薄膜作为电极,将其组装成离子皮肤。以下结果均来自于印刷后的PAAm-PEGDA水凝胶,没有后续的膨胀[58-60]。

为了优化离子导电水凝胶的物理和机械性能,我们研究了分子组成对水保持力、机械强度和电导率的影响。我们制备了五种PAAm-PEGDA-40、PAAm-PEGDA-120、PAAmPEGDA-200、PAAm-PEGDA-280、PAAm-PEGDA-360共水凝胶(根据AAm与的摩尔比命名)。并将其与两种对照:纯PEGDA水凝胶和纯PAAm水凝胶进行了比较。水凝胶的弹性模量由前10%的压缩应力-应变曲线(补充图3a)的斜率决定,如图2a所示。纯PAAm水凝胶的弹性模量非常低,约为30 kPa(图2a) 使得3D打印难以获得高分辨率的结构或架构。对照纯PEGDA水凝胶具有约1300kpa的高弹性模量,具有较强的刚性[61]。故将相对刚性的较强的PEGDA合并到软体的PAAM当中。通过共聚合得到的PAAm基体可以提高共水凝胶的机械强度。图2a为PAAm-PEGDA水凝胶的平均模量随AAm对PEGDA摩尔比的减小呈增大趋势; 例如,对于摩尔比为360:1,280:1的共水凝胶,200:1、120:1和40:1,压缩模量分别为56.9plusmn;2.9、156.7plusmn;7.8、278.9plusmn;13.9、354.5plusmn;11.7和分别为435.4plusmn;17.7 kPa。更重要的是,当共水凝胶的弹性模量大于156kpa,可以通过DLP打印机构建成高分辨率结构(图1b)。换句话说,除了PAAm-PEGDA-360,其他四种共水凝胶都适用于DLP工艺,用于离子皮肤构建结构水凝胶导体[62,63]。为了进一步确定分子组成对共水凝胶力学性能的影响,我们分别对PAAm-PEGDA-40和PAAm-PEGDA-280试件进行了拉伸应力-应变和循环压缩试验。图2b显示,经过10个25%的应变循环后,两个试件都是完全弹性的。与PAAm-PEGDA-40相比,PAAm-PEGDA-280需要更少的应力才能达到25%的压缩应变。从图2c的拉伸应力-应变曲线可以看出AAm/PEGDA的摩尔比对共水凝胶(~900 kPa)的断裂应力影响不大,但随着摩尔比从40:1增大到280:1,断裂延伸率从508%增大625%。结果表明,在共水凝胶网络中存在较多的PAAm会使其更容易变形。

图2 PAAm-PEGDA水凝胶膜对机械应变的响应表征 (a)不同pAAm与PEGDA摩尔比的共水凝胶的 (b) PAAm-PEGDA-40和PAAm-PEGDA-280的循环压缩曲线,在0.5 mm min-1的压缩速率下,最大应变为25%。由于多曲线重叠,只有代表性的应力-应变曲线被选择性绘制。 (c) PAAm-PEGDA-40和PAAm-PEGDA-280的拉伸应力-应变曲线。(d)不同摩尔比的PEGDA水凝胶电阻率曲线 (e)相对阻力Delta;R / R0与应

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236848],资料为PDF文档或Word文档,PDF文档可免费转换为Word