英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

一种以游离亚硝酸为基础的污泥减量技术

王麒麟a,叶流a,b,蒋光明a,袁志国a

a高级水管理中心,澳大利亚昆士兰大学

b化学工程学院,澳大利亚昆士兰大学

文章资讯:文章历史:2013年1月23日收到文章,2013年4月7日进行修订,2013年4月11日接受文章,2013年4月23日文章可在线。

摘要:污泥的处理与处置是污水生物处理厂的主要挑战之一,可占其总运营成本的60%。这项研究提出了一种基于游离亚硝酸的污泥减量技术。两个序批式反应器将会被用来处理生活污水,一个用作实验验反应器,另一个作为对照。在试验反应器中,50%剩余污泥在2.0mgN/L游离亚硝酸处理单元中反应24h,然后回到试验反应器中。调节实验反应器中剩余污泥流量来控制反应器中混合液悬浮固体浓度,使污泥停留时间保持在15天。研究发现试验系统的污泥产量低于对照系统28%。增加FNA污泥处理系统并不会影响反应器的运行和污泥特性,比如有机碳和氮的去除,氧化亚氮的排放以及污泥沉降特性。内源性反硝化序批试验表明,FNA处理后的污泥可作为反硝化的碳源。

1.绪论

活性污泥工艺被广泛用于污水生物处理。尽管去除有机物的效率高,但同时也产生大量的需要处理和处置的剩余污泥。但是,污泥处理和处置的费用很高,高达污水处理厂总运营成本的60%。因此,有效减少污泥产量正成为科研人员十分关注问题。

在过去的几十年中,各种污泥减量技术已经被开发出来,可应用于任何污泥回流过程,以促进污水处理过程中的污泥降解,或者在污泥处理过程中促进好氧或厌氧消化(野洲和柴田,1994;萨比等人,2002;廉等人,2002;卡马乔等人,2005; Dytczak等人,2007; Neis等人,2008;里特曼等人,2008; Foladori等人,2010; 张等人,2010; TAMIS等人,2011)。污泥产量减少的污水处理工艺引起了广泛的关注,因为它可以在污水处理过程中减少污泥量,因此降低了后续污泥处理成本(Mahmood和Elliott,2006)。

涉及污泥的热、机械、电和化学处理技术是指在污泥回流过程中实现回流污泥或剩余污泥或者它们一部分的处理并返回到生物反应器中进行进一步的生物降解(野洲和柴田,1994;萨比等人,2002;卡马乔等人,2005; Dytczak等人,2007;奈瑟等人,2008; Foladori等人,2010。)。这些方法导致胞外聚合物质的崩解(EPS)和细菌细胞的破坏(ESKICIOGLU等人,2006; Chu等人,2009),在处理过程中,细胞外和细胞内的成分被释放。所释放的内容物在微生物代谢中被重新利用,其中一部分碳源被氧化成二氧化碳,这导致在整个生物量产生过程中的减量。Dutczak等人(2007)在以交替的缺氧/好氧反应器中取得25%的污泥减量,此反应器以0.05 gO3/ MLSS(混合液悬浮固体浓度)的剂量处理反应器中20%的活性污泥,然后再循环臭氧化污泥到反应器中进行进一步降解。Neis等人(2008)应用超声波来减少一个成套装置的污泥产量,在这个装置中,30%的浓缩剩余污泥被强度为8 W/cm2、频率为31 kHz的超声波处理,然后返回到活性污泥反应器中。研究人员发现,污泥产量减少了25%。然而,上述所有方法由于高能量或高化学条件所以成本很高(Foladori等人,2010; TAMIS等人,2011年)。因此,寻找替代的方法以减少污泥产量是当务之急。

游离亚硝酸(FNA或HNO2)在每十亿分之一(ppb)水平上对一些涉及污水处理的关键微生物代谢的抑制作用已经有据可查(Anthonisen等人,1976; Vadivelu等人,2006年,b; Zhou等人,2007年,2008年; Pijuan等人,2010; Ye等人,2010)。近日,江等人(2011)宣称,在百万分之几(PPM)的水平使用时,FNA对厌氧污水管生物膜上的微生物具有很强的生物作用。他们证明了在接触了0.2-0.3mg N / L的FNA 6-24小时后,废水厌氧生物膜内的活性微生物从约80%下降到5%-15%。随后,姜等人(2011b)开发了一个间歇式FNA投药方案,根据FNA的生物作用实现下污水管硫化物和甲烷的控制,这个方案被证明是积极有效的。FNA的生物作用在医学研究中也有报道。例如,Allaker等人(2001)表明暴露在0.2mg HNO2-N/ L中24小时的导致牙周疾病的牙周细菌可被完全杀灭。

最近,Pijuan等人(2012)评估FNA处理来提高通过短期好氧消化序批试验的二次污泥的生物降解性的可行性。在接触2.0mg HNO2-N/ L的FNA48小时后,约50%和90%的处理过的污泥(以挥发性悬浮固体计)分别是在好氧消化试验第6天和第14天矿化的。相比之下,未处理的污泥的生物降解性是相当低的,矿化度是在6天的测试中几乎检测不到,在14天的试验中约达到40%。

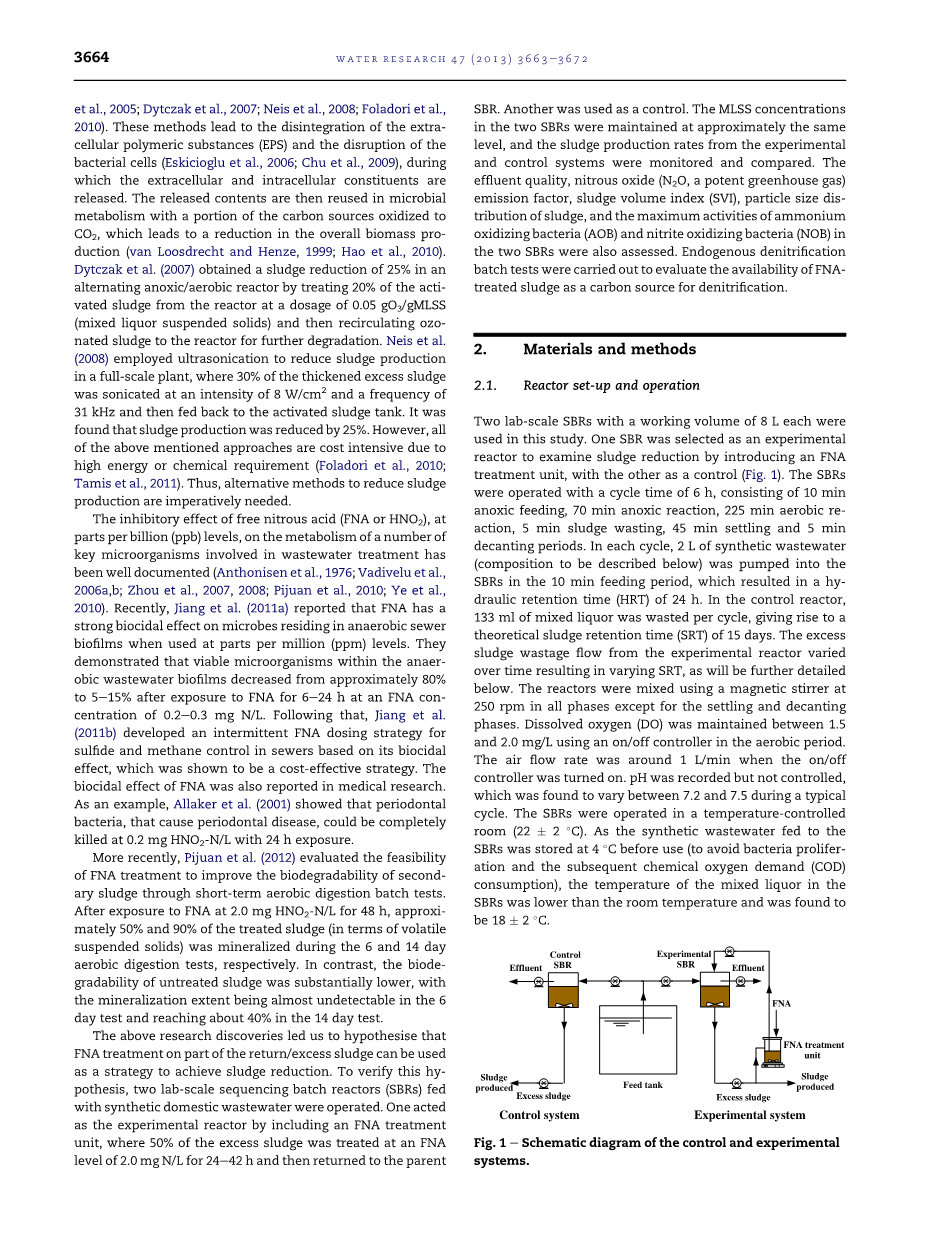

上述研究发现促使我们推测FNA处理一部分回流或剩余污泥可作为实现污泥减量一个方法。为了验证这一推测,运行两个进水为合成生活污水的实验室规模的序批式反应器(SBR)。一个作为实验反应器,包括FNA处理装置,在这个FNA装置中,50%的剩余污泥在2.0mg N / L的FNA水平下处理24-42小时,然后返回到SBR中。另一个被用作对照。这两个的SBR反应器中的污泥浓度保持在大约相同的水平,并检测和比较实验和对照系统的污泥产率。也对两个SBR反应器的出水水质、一氧化二氮(N 2O,一种有效的温室气体)排放因子、污泥体积指数(SVI)、污泥的粒度分布,以及氨氮氧化细菌(AOB)和亚硝酸盐氧化细菌(NOB)的最大活性。内源性反硝化序批式试验用来评估经过FNA处理的污泥作为反硝化碳源的可靠性。

2.材料和方法

2.1反应器的设计和运行

两个实验室规模的工作体积为8L的SBR反应器在这项研究中被使用,一个SBR反应器被作为试验反应器通过引入FNA处理单元测试污泥减量,另一个作为对照(图1)。SBR反应器的运行周期为6h,由10分钟缺氧进水,70分钟缺氧反应,225分钟好氧反应,5分钟污泥排除,45分钟沉淀,5分钟出水阶段。每个周期中,在SBR的10分钟进料期间2L合成废水(组成将在下文描述)被泵入,这使水力停留时间(HRT)为24h。在对照反应器中,每个周期被排出133ml混合液,从而使理论污泥停留时间为15天(SRT)。试验反应器的剩余污泥排出流量随着时间变化导致不同的SRT,下面将进一步详细说明。该反应器在所有阶段使用250rpm磁力搅拌器进行搅拌混合,除了沉淀和出水阶段。在好氧反应期间通过开关控制器保持溶解氧(DO)在1.5-2.0mg/L。,在开/关控制器被接通时,空气流速约为1L/min。pH值被记录,但不加以控制,发现通常在7.2和7.5之间变化。SBR反应器的操作在一个温度控制室(22plusmn;2℃)中。供给SBR的合成废水使用前在4 ℃(以避免细菌的增殖和化学需氧量(COD)的消耗)下储存,SBR反应器中的混合液的温度比室温低,为18plusmn;2℃。

对照系统 实验系统

图1 对照系统和实验系统的示意图

两个SBR反应器的运行时间约为7个月,分为三个阶段:

第一阶段(基础阶段,0-100天):两个SBR在相同的工作条件下工作100天来建立稳定状态(稳态I)。两个反应器的SRT均保持在15天。

第二阶段(0-40天):对照反应器运行条件与第一阶段相同。在试验反应器中,每天大约533ml的剩余污泥被排除,其中一半(大约267ml)通过离心被浓缩至100ml。然后,浓缩的剩余污泥每天被转移到一个FNA处理单元,使用2.0mg HNO2-N/ L处理24小时。这是通过将亚硝酸盐原液加入到FNA处理装置来实现的,使亚硝酸盐的浓度为820mg N/L,并通过可编程逻辑控制器(PLC)自动定量投加0.5M HCl使pH维持在6.0plusmn; 0.05。Pijuan等人(2012)反映,该FNA水平和处理时间可以有效地破坏细胞,并大幅提高污泥降解能力。该FNA浓度使用公式/(Katimes;10pH)进行计算,其中Ka=e-2300/(273 T)(其中T(℃)在这项研究中为22℃)(Anthonisen等人,1976年)。随后,每天经过FNA处理的污泥被转移到污泥存储单元,在SBR反应器进料阶段平均每天四次循环到实验SBR反应器中。这实际上导致污泥经FNA处理的时间为24,30,36和42小时,这些污泥分别在四个连续的周期返回到SBR反应器中。FNA处理系统和存储单元都是在150ml锥形瓶中,在锥形瓶中使用磁搅拌器保持污泥轻轻混合。经过FNA处理的污泥的再循环导致每一个周期中在实验SBR反应器的初始亚硝酸盐浓度大约为2.5mgN / L和导致实验SBR反应器的SRT为30d。这两个反应器一直在运行,直至达到稳定状态II。

第三阶段(40-103天):第三阶段的操作条件类似于第二阶段,但有以下不同。在稳定状态II时,由于经过FNA处理的剩余污泥的再循环,实验反应器的污泥浓度显著高于对照反应器。为了保证实验反应器和对照反应器中的污泥浓度相近,增加实验反应器中的污泥排除率,每天大约760ml剩余污泥被排除。与第二阶段相似,剩余污泥(380ml左右)的50%被浓缩至100ml,然后经过FNA处理并返回到试验SBR反应器,这使试验反应器的SRT为21天。这两个反应器在第三阶段的最后达到稳定状态III。

2.2 废水组成

合成废水由奶粉,蔗糖,淀粉,蛋白胨,酵母提取物,乙酸盐,氯化铵和微量元素组成,来模拟真实的生活废水,总COD(TCOD)和总凯氏氮(TKN)的浓度为400mg/L和53mg/L,COD/ N为7.5:1。废水的详细组成为(每升):110mg奶粉,80mg蔗糖,81mg淀粉,16mg蛋白胨,38mg酵母提取物, 60 mg CH3COONa,,153 mg NH4Cl (40 mgNH4 -N), 14 mg KH2PO4,,13 mg K2HPO4,600 mg NaHCO3,2.5 mgFeSO4·7H2O, 0.06 mg ZnCl2, 0.06 mg MnCl2·4H2O,0.19 mgNaMoO4·2H2O, 0.13 mg CoCl2·6H2O, 0.04 mg NiCl2·6H2O, 0.06 mg CuSO4, 0.06 mg H3BO3,0.19 mg MgCl2, 0.44 mg CaCl2。

2.3 反应器运行和污泥性能的监测

两个SBR反应器中的混合液悬浮固体浓度MLSS和混合液挥发性悬浮固体浓度(MLVSS)在第一阶段每周测量一次或两次,在第二和第三阶段每天都测量。污泥减量通过比较对照组和试验反应器所产生污泥的量来进行评价。出水的氨,亚硝酸盐,硝酸盐,可溶性COD(SCOD)以及TCOD浓度每周测定一次。定期地测定气相和液化的N2O(每1-2周,包括FNA处理反应器中的N2O)、SVI(每2-3天)、污泥颗粒尺寸分布(每周)以及氨氮氧化菌和亚硝酸盐氧化菌最大活性(每周)。SBR反应器是密封的,只有一个进气口和一个出气口连接到反应器顶部。由于供给到SBR的空气(缺氧和好氧周期分别为0和1L/min)少于被气体分析仪吸入的气体(1.5L/min)(参见第2.5和2.6节),所以进气口允许气体流入SBR反应器来保持气压。出气口被连接到N2O在线分析仪(详见2.6节)。

2.4 硝化和反硝化序批试验

2.4.1 硝化序批试验

每周进行硝化序批试验,来测定氨氮氧化菌和亚硝酸盐氧化菌最大活性。

在好氧期结束时,分别从对照和实验反应器中取混合液样品(每种100ml),,并转移至两个锥形瓶中。之后,将氨和亚硝酸盐原液加入两个锥形瓶中,使氨和亚硝酸盐的浓度分别为25mg NH4 -N/L和20mg NO2- -N/L。通入空气来保证在整个试验期DO没有限制(DOgt;5mgO2/ L)。通过投加的0.5M HCl和0.5M NAOH,使两个锥形瓶中的pH值控制在7.2和7.5之间,这也是SBR反应器的pH值范围。序批试验持续1小时,并且一式三份进行。间隔15分钟采集混合液样品,用于亚硝酸盐和硝酸盐分析。两个反应器中的MLVSS浓度分别在每个试验结束时测得的。氨氮氧化菌和亚硝酸盐氧化菌的活性分别被确定为特定生物质亚硝酸盐 硝酸盐(氮氧化物)和硝酸的生产速度,这是由相应的容积率除以MLVSS浓度计算的。容积氮氧化物和硝酸生产速率通过的相应轮廓的线性回归进行测定。氨的数据不能用于氨氮氧化菌活性的确定,因为它产生于有机氮的水解,同时被氨氮氧化菌消耗。

2.4.2 反硝化序批试验

当达到稳定状态Ⅲ时,反硝化序批试验在内源性条件(碳源有限环境)下进行来探究经过FNA处理的污泥是否用作反硝化的碳源。该试验一式两份进行。两个混合液样品(每个1L)在需氧期结束时(即内源性阶段)分别取自对照和实验反应器,然后传输至两个锥形瓶。通过喷射N2到污泥中来除去所有残余的氧气。 4.2ml经过 FNA处理的污泥(模拟实验反应器的操作)加入到含有从实验反应器中取得的混合液体的锥形瓶中。含有从对照反应器中取得的混合液体的另一锥形作为对照。通过投加的0.5M HCl,使两个锥形瓶中的pH值控制在7.2

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145954],资料为PDF文档或Word文档,PDF文档可免费转换为Word