将道化学火灾爆炸指数(Famp;EI)

集成到工艺设计和优化中,以达到固有的安全设计

摘要:对于加工业而言,有一个经济最优和内在更安全的设计和操作是非常关键的。其基本概念是根据技术和业务性能标准,在可接受的安全级别上实现最佳设计。一般来说,安全性是经过审查的,通常是作为设计的事后考虑。因此,必须有系统的、结构化的程序,将安全纳入到流程设计和优化中,与当前可用的优化和安全分析方法相兼容。

本文的目的是为将安全纳入概念设计和优化阶段,制定一套系统的程序。在设计和优化框架内,结合Famp;EI,提出将Dow轮胎和爆炸指数(Famp;EI)纳入设计和优化框架中。我们首先开发了Famp;EI的计算机程序来计算Famp;EI值,并生成Famp;EI的数学表达式作为材料库存和操作压力的函数。该方法适用于反应和分离的案例研究。然后对系统的设计和优化进行了比较,并将其作为优化约束。最后的结果是对反应器和精馏塔系统的最佳经济性和固有安全性设计。

关键词:火灾爆炸指数、固有安全设计、工艺安全、工艺设计和优化

1.介绍

根据化学过程安全中心(CCPS),危险被定义为有可能对人、环境或财产造成伤害的物理或化学特性(Crowl, 1996)。值得注意的是,危险是内在的,是材料的基本性质或使用条件。例如,在一定的条件和浓度下,10 000磅丙烷的能量与28吨TNT释放的能量相同。这些能量是丙烷固有的,不能改变,当设备或其他故障发生并导致事故时将会释放。

虽然一种“固有安全”的植物会感染一种没有绝对危险的植物,但这种“零风险”的植物可能无法设计和操作。因此,需要在战略上和系统上管理风险和风险,其中一个策略是固有的更安全的设计概念(相对于固有的安全工厂)。此外,最好的策略是在设计的早期阶段将固有的更安全的设计与流程设计和优化结合起来,在此阶段,修改的自由度仍然很高。

曼斯菲尔德和卡西迪(1994)提出了一种从本质上更安全的方法来设计和通用的理论,如何将其建立在设计过程中。Palaniappan, 斯理尼瓦桑和坦(2004)应用固有的安全指数来识别危险并产生替代设计。与前面提到的努力类似,其他一些人一直在关注没有将其应用于单个框架的设计和优化的安全分析方法。因此,需要在设计阶段对安全指标进行系统化,这是本文的重点。第2节描述了问题陈述和建议的方法。之后,将该方法应用于案例研究,并对结果进行了分析。

2.固有安全设计

从本质上来说,更安全的设计会尽可能地从化学或物理过程中消除危险,而不是使用层层保护。由Kletz(1991)提出的固有安全设计概念有四个基本原则:

l.强化----减少有害物质的库存,因为更多的危险化学品库存意味着更多的危险。

2.替代---在使用中使用较少的危险材料。

3.衰减-在不太危险的工艺条件下操作(压力,温度,流量,等等)。

4.限制效应——根据过程所提供的危险设计过程,以减少危险的影响。

在1985年美国化学工程师学会(AIChE)第19届预防损失研讨会上,克莱茨提出了一篇高度赞扬的论文之后,本来更安全设计开始受到更多关注。

3.安全性研究

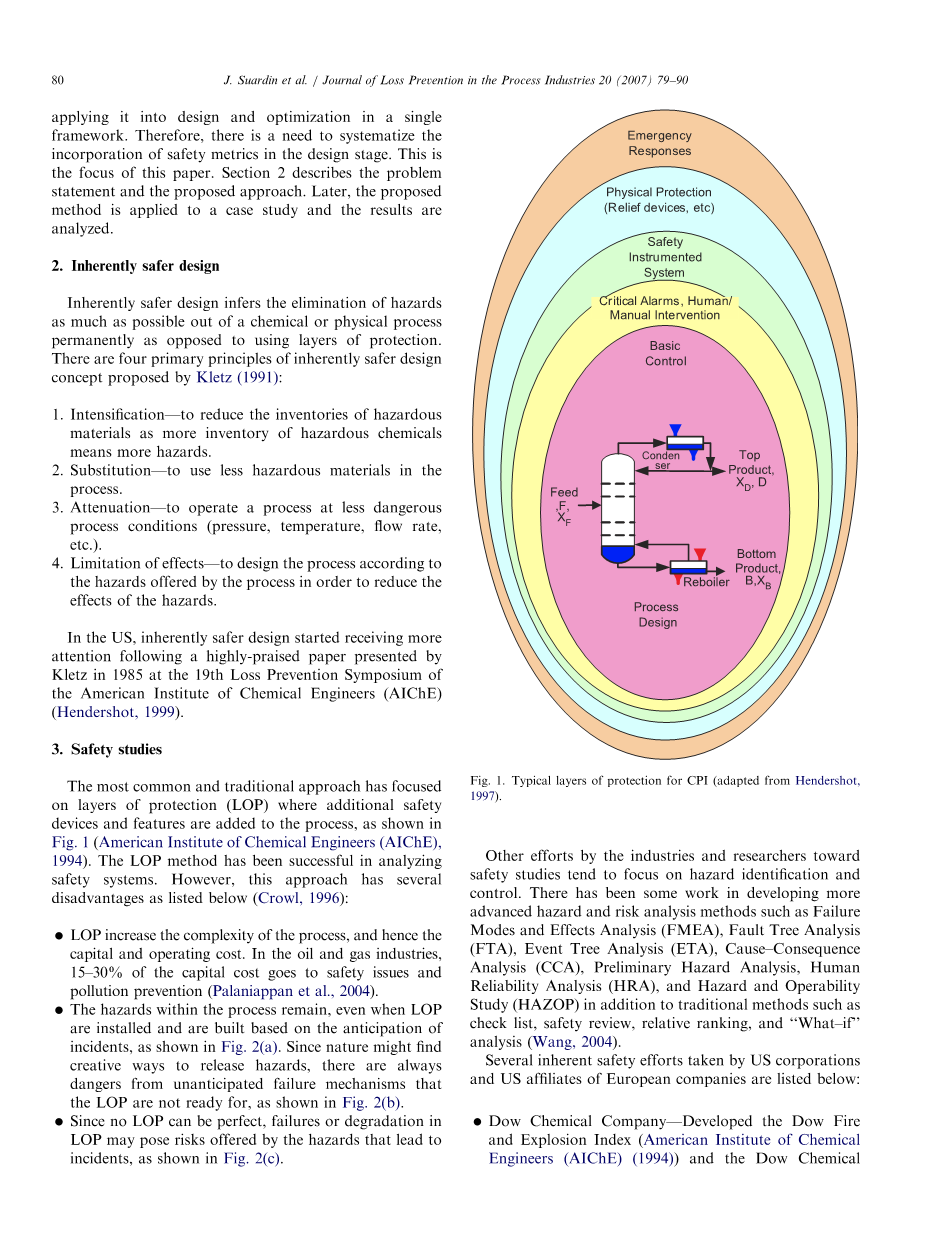

最常见和最传统的方法是将重点放在保护层(LOP)上,在这个过程中增加了额外的安全装置和特征,如图1所示。LOP方法在安全系统分析中取得了成功。但是,这种方法有以下几个缺点(Crowl,1996):

bull;LOP增加了流程的复杂性,从而增加了资金和运营成本。在石油和天然气行业,15% - 30%的资本成本用于安全问题和污染预防(Palaniappan et al., 2004)。

bull;过程中的危险仍然存在,即使安装了LOP并基于事件的预期构建,如图2(a)所示。由于自然可能会找到释放危害的创造性方法,因此,LOP还没有准备好,如图2(b)所示,总是有危险的。

bull;由于没有LOP是完美的,在LOP中失败或降级可能会带来由导致事故的危险所带来的风险,如图2(c)所示。

工业和研究人员对安全研究的其他努力往往集中在危险识别和控制上。在开发更先进的危害和风险分析方法如事故类型和影响分析、事故树分析(FTA)、事件树分析(ETA)、危害后果分析(CCA)、初步危害分析、可靠性分析(HRA)、危害性及可操作性研究(HAZOP),除了之外,还有传统方法,如检查表、安全检查、相对排名和“假如。。。将会怎么样”分析(Wang,2004)。

美国公司和欧洲公司的美国子公司所采取的一些固有安全措施如下:

bull;道化学公司开发了道化学火灾爆炸指数(美国化学工程师学会(AIChE,1994))和基于固有安全原则的危险排序方法的道化学暴露指数(AIChE, 1993)。

bull;埃克森美孚化工公司描述了基于生命周期方法的内在安全、健康和环境审查过程(Hendershot,1999)。

bull;Rohm和Haas重大事故预防计划——基于危险消除和风险减少的内在安全原则的使用清单(Hendershot,1999)。

除了CPI采取行动,行动也被政府在联邦法规的形式,如过程安全管理(PSM)法规颁布的职业安全与健康管理局(OSHA)和风险管理程序(RMP)法规颁布的环境保护署(EPA)。

总之,这些努力的本质是更安全的设计原则没有被系统地应用。相对于保护层概念而言,本质上更安全设计的概念是减少固有的危险而不是控制它们。降低危害有两个好处:它们需要的是更小、更简单的LOP以及提供较低的危险等级,如图3和图4所示。

另一方面,这些努力集中于危险的识别和控制。此外,目前的优化是为了提高工艺设计和操作条件,实现最大生产的设备,最大的利润,最小的生产成本,最少的能源消耗。然而,在传统工艺优化过程中,目标函数和约束条件都不包含安全参数。

4.风险指数

有几个危险指标可用作化学过程损失预防和风险管理的工具。虽然没有指数

方法可以覆盖所有的安全参数,但是道化学火灾和爆炸指数(Famp;EI)和安全加权危险指数(SWeHl)是可靠的(Khan amp; Amyotte,2003)。在化学工业中,Famp;EI是最广为人知的应用。以下是行业和研究的指标:

bull;Famp;EI(美国化学工程师学会(AIChE),1994)和道化学暴露风险(Dow, 1993)作为衡量火灾、爆炸和化学暴露危害的相对等级的工具。Etowa、Amyotte、Pegg和Khan(2002)开发了一种计算机程序,利用Microsoft“Visual Basic”实现Famp;EI的自动计算和灵敏度分析。然而,他们的程序并不是为了确定业务中断和损失控制的信用因素,而是进行工艺单元风险分析以及自动化敏感性分析,以便集成Famp;EI计算过程设计和优化框架。

bull;SWeHI作为定义火灾、爆炸和有毒释放危险的工具(Khan, Sadiq amp; Amyotte, 2003)。

bull;环境风险管理筛选工具(ERMST )由4个元素组成,包括空气、地下水和地表水污染等环境危害(Hendershot,1999)。

bull;Mond指数作为定义火灾、爆炸和有毒释放危险的工具(Hendershot, 1999)。

bull;危险废物指数(HWI)作为可燃性、反应性、毒性以及废料腐蚀性危险的工具(Khan et al., 2003amp; Amyotte,2003)。

bull;运输风险筛选模型(ADLTRSU)是一种用于确定化学运输操作对人们和环境的风险的工具(Khan et al.,2003)。

bull;内在安全指数由赫尔辛基技术大学的Heikkila(1999)开发。该方法将安全因素分为两类:化学和过程固有安全。化学的内在安全性包括在整个过程中所使用的材料的选择,通过观察其反应热、可燃性、爆炸性、毒性、腐蚀性和不相容的化学物质。工艺过程的内在安全性包括工艺设备及其条件,如库存、压力、温度、工艺设备的类型和工艺的结构。

bull;由Edward和Lawrence(1993)开发的总体固有安全指数,以测量不同反应路线的固有安全潜力,以获得相同的产品。

bull;基于模糊逻辑的内在安全指数(F LISI)由Gentile(2004)开发。应用固有安全的一个主要问题是,安全主要是基于不容易评估和分析的定性原则。FLISI是一种利用层次模糊逻辑来测量固有安全性的尝试,并为固有的安全分析提供了概念框架。模糊逻辑对定性信息(专家判断)和定量数据(数值建模)结合使用模糊的IF-THEN规则非常有帮助。

5.问题陈述和总体方法

本文所要解决的问题可能是:“给定一个需要经济优化的处理系统。设计一种程序,在确保设计符合一定安全标准的同时,实现最佳工艺设计。“为了解决这个问题。必须克服几个挑战。这些包括以下几点:

bull;在可接受的安全水平上,基于技术和业务的最佳设计是什么?

bull;在设计过程中如何量化安全性并纳入安全度规?

bull;如何以计算效率的方式进行概念设计?

本文试图通过修改公共流程优化来实现这一优化。只专注于技术和业务性能。在优化过程中,将Famp;EI作为安全参数的修改过程如图6所示。

为了说明建议的方法,我们采取了以下四个步骤:

1、计算机化陶氏火灾和爆炸指数计算。

2、将Famp;EI数学表达式作为操作压力的函数和过程单元中的材料量。

3、提出了将安全参数融入工艺设计和优化的一般程序。

4、以经济、性能和安全参数为约束条件,优化反应器和精馏塔作为验证程序的约束条件。

尽管其中一些数据来自我们开发的Famp;EI计算机程序。本文只关注方法论,因此,Famp;EI计算机程序的开发没有显示出来。

6.道化学火灾爆炸指数(Famp;EI)法

Famp;EI是最广泛使用的危害指数计算方法,自1967年以来已经被使用和修改了6次。最后一版是1994年出版的第七版,并被应用于本研究。图5为Famp;EI程序。

Famp;EI的计算如下所示:首先,材料因素(物质系数MF---评价材料所释放出的潜在能量的测量方法)从数据库、材料安全数据表(MSDS)中获得或手动计算(使用可燃性NF和反应性价值NR)。然后,确定对损失概率及其规模(一般过程危害因素F1)的惩罚之和。而因子的总和可以增加概率和历史上对重大火灾和爆炸事件的贡献(特殊过程危害因素F2)。

一般过程危害包括6个项目,即放热化学反应、吸热过程、材料处理和转移、封闭式或室内工艺单元,进入和排泄和溢出控制,尽管可能没有必要将它们全部应用。特殊工艺危害包括12个项目:有毒物质、亚大气压、在易燃范围内或附近操作、粉尘爆炸、缓解压力、低温、易燃或不稳定材料的数量、腐蚀和侵蚀、漏缝和填料、发射设备的使用、热油换热系统和旋转设备。每个项目都用“处罚”和“信用因素”来表示。

火灾和爆炸指数(Famp;EI)的计算(美国化学工程师学会(AIChE),1994):

-------------------------------------(1)

---------------------------(2)

下一步是基于Famp;EI计算的业务中断计算(BI)。Famp;EI将确定辐射的半径和面积。该区域内的任何设备都将暴露于危险之中。然后计算损伤因子,表示从单位设备中释放燃料或反应性能量所产生的火灾和爆炸伤害的总体效果。通过将原始设备成本和每月生产价值(V PM)作为输入,可以确定实际最小可能的财产损失(实际的MPPD),然后通过公式3(美国化学工程师学会(AIChE),1994)计算Bl。

----------------------------(3)

7.案例研究:情况概述

为了支持将安全集成到过程设计和优化中而不必违背经济和技术参数的观点,对图6中的过程进行了检查。因此,最后的设计是最优的经济和固有的安全设计的反应堆蒸馏塔系统。

化学工程的基本过程包括反应、分离和混合。在化学过程工业中,反应器采用分离器来分离未反应的原料和指定的产品是很常见的。因此,反应器蒸馏塔系统是化工过程中常用的一种系统,研究其优化是非常重要的。

在对反应堆进行经济分析时,这也是一个事实。应包括分离器,因为在反应器-分离系统之间存在权衡,如图7所示。在高转换成本和低转换高分离成本之间的经济平衡将

决定基于总成本的最佳反应堆转换。因此,在可接受的经济利润和安全水平的范围内,有必要对反应器性能和/或反应器-精馏塔系统进行改进以生产所需的产品。

- 案例研究:反应器和蒸馏塔系统

反应器蒸馏系统如图8所示。此外,需要注意的是,在这个问题声明中提出的数据是根据几个来源进行改编的,而没有具体地表示某个过程。其背后的原因在于,本研究的重点是融合Famp;EI值的概念。而不是在复杂的Famp;EI的计算中需要专家判断的优化过程中包含了很多变量。

该反应器每年从化学

全文共12577字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12273],资料为PDF文档或Word文档,PDF文档可免费转换为Word