英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

多道焊筒结构残余应力分析与疲劳

巴苏姆

瑞典斯德哥尔摩,泰克林根8,100 44,航空和车辆工程系皇家理工学院

摘要

本研究旨在探讨多道次焊接管板焊接根部及焊趾附近的残余应力。研究了两个不同的管状接头,一个三通单U焊接槽,用于最大焊缝熔深和一个双通(无槽)焊接管,以达到最小焊缝熔深。采用二维AXI Smith-Riang-NITE元模型计算了顺序耦合热机械分析的温度分布、热影响区、穿透深度和残余应力分布。计算出的残余应力与实验结果进行比较,并定性地显示出良好的一致性。扭转疲劳试验是为了研究在Ⅲ型焊接根部、上下焊趾处的裂纹扩展。一些管结构用静态内压加载,以分离根部裂纹并在Ⅲ型模式下产生裂纹扩展。为了研究残余应力的变化,进行了焊后疲劳试验和疲劳试验。

1、引言

残余应力对焊接结构疲劳强度有显著的影响,众所周知,高抗拉残余应力对疲劳寿命有不利影响,低残余应力对疲劳寿命有良好的影响。焊接残余应力与工程结构和构件承受的应力的共同作用可以促进疲劳失效。通过各种应力消除工艺,如焊后热处理(PHTH),可以降低失效风险。然而,复杂的焊接结构的应力分布通常是未知的,并且在评估疲劳寿命预测[1,2]时对残余应力分布作出一致的假设。不透、无熔合或“设计根部裂纹”都会产生裂纹,如果施加的应力强度变化足够高,残余应力水平处于拉应力状态,则残余应力在压缩状态下疲劳寿命将较短。关于根部残余应力场的调查焊缝,以及在疲劳裂纹扩展和外部载荷下这种变化将是重要的。因此,在疲劳寿命评估中需要更精确的残余应力分布,以提高断裂机械疲劳寿命预测的准确性。

在汉森和Agerskov [3,4]中,分析了二冲程柴油机的车架结构对焊接残余应力、焊后高温强度和疲劳强度的影响。目的是根部裂纹评估,发现焊接结构与应力消除相比具有双重疲劳寿命,这是因为在根部存在压缩残余应力。与应力消除试样相比,该压缩应力具有更高的疲劳强度。

在Fredom和GO〔5〕中,采用Simuli方法对多道次焊接管板进行了残余应力预测。残余应力预测和测量显示焊接根部的压缩应力和焊趾处的十个应力。Finch和Burdekin〔2〕利用〔5〕的结果对残余应力下的根部裂纹进行了断裂力学计算。结果表明,在小的拉伸载荷下,焊缝根部的压缩残余应力趋于闭合。在循环载荷作用下,它总是降低SIF(应力强度因子),从而提高断裂强度和降低裂纹扩展速率。在Fink(6)中,研究了焊接接头在不同几何尺寸下的应力与残余应力的交互作用,并对焊接残余应力的定量分析在管接头缺陷评定中的应用进行了探讨。

Michaleris等人〔7〕基于NE网格的残余应力评价断裂力学参数提出了一种将残余应力引入裂缝评价的有限元方法。在焊接仿真之后,使用插值法来传递计算结果。

本文研究了多道次焊接管板的焊接残余应力与焊缝根部和焊趾之间的关系,研究了不同焊接接头的抗疲劳性能和焊接性能。

本文对三通单根U形坡口焊接接头进行了最大疲劳试验和两道次焊缝(无槽)的焊接接头疲劳试验。目的是研究焊接根部和焊趾失效以及焊接和焊后热处理残余应力的影响。另一个目的是澄清焊缝穿透深度的显著性。为了研究残余应力,采用残余应力测量方法进行了二维焊接模拟。

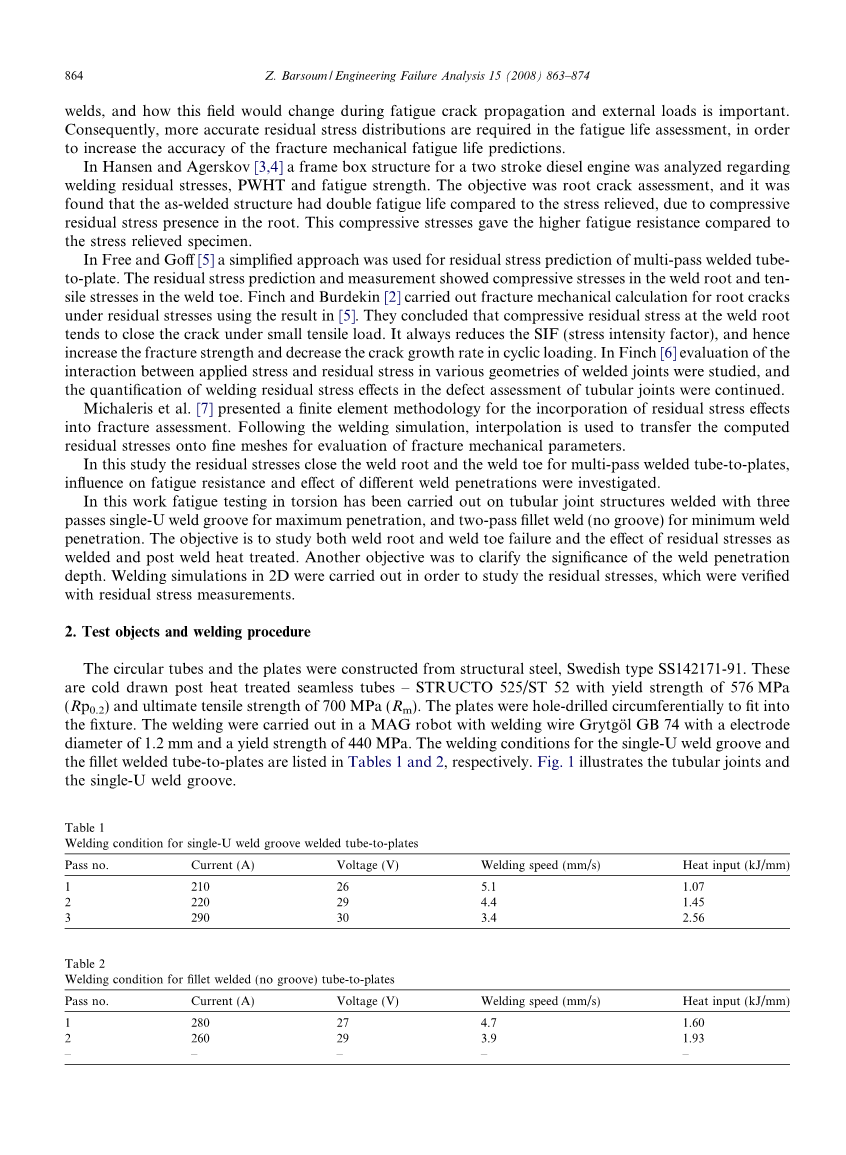

2、试验对象和焊接程序

圆形管和板是由结构钢,瑞典式SS142171-91。这些是冷拔后热处理无缝管-结构525 / ST 52,屈服强度为576 MPa(RP0.2),极限拉伸强度为700 MPa(RM)。所述板是圆周向上钻入孔中的孔。焊接在MAG机器人上进行,焊丝GrytGo L L GB 74,电极直径为1.2毫米,屈服强度为440 MPa。分别在表1和表2中列出了单U形焊接槽和L型焊接管对板的焊接条件。图1示出了管状接头和单U焊接槽。

3、有限元模型

焊接件的热响应和机械响应是一个三维问题,需要大量的焊接时间,因此在多道焊中需要更多的时间。因此,有必要开发简单的模型,减少CPU时间,而不降低精度。在圆周焊接中常见的假设是轴对称的,即,同时熔炼焊接材料,从而实现焊接速度。早期的2D和3D焊接模拟〔8—12〕表明,CIR焊焊缝残余应力是轴向对称的,与残余应力测量结果吻合较好,除了残余物外,还发现了二维轴对称和3D结果之间没有显著性差异。铝环在焊缝表面的应力。在有限元软件ANSYS中建立了两个轴对称有限元模型。

8.1(13)的热和机械分析;一个用于单U焊接坡口和一个用于铝焊接管到板。在热和机械模型中使用相同的网格,由2983个2D 4节点单元(PrIE55和PLANE42)组成,具有3224个节点。为此,一些接触元件(完美的热和机械接触),以避免渗透和闭合压力在设计根部裂纹在管和板之间的渗透不足。从热分析的角度出发,进行了顺序耦合分析。将热分析结果(温度分布)作为力学模型中的载荷。图2示出了几何形状、尺寸和两者考虑了焊接缺陷和设计根部裂纹。单U形焊接坡口和无槽焊接钢管结构的设计根部裂纹(未焊透)分别为3和9 mm。

4、材料性能

图2中示出了SS2172钢的与温度相关的热和机械材料性能。管,板,热影响区和激光焊接材料被假定为具有相同的材料特性(自焊件),这些是从Jonsson等人获得的。〔14〕和Wikand等。〔15〕从相似材料特性中提取数据点。当材料达到凝固温度时,热导率增加10倍,在熔化区内开始膨胀。热容量的高峰是由于相变(约700°C)和熔解热(在1480~1530°C)的潜热,对应于潜热260 kJ/kg。此外,通过在15(W/°C M2)的所有外表面上假设传热系数来模拟焊接过程中和之间的对流冷却。对于机械材料性能(E,M,Ry,A,Q),将切割温度O,TTCO-O,设定为1500°C,即如果在热分析中计算的温度高于1500°C,则在力学分析中在切割温度下评价材料性能。热膨胀系数Ce(a)瞬间为1500°C,对板料和管材在20°C处无应力和无应力。用Von米塞斯准则描述塑性行为没有硬化。为了避免数值计算中的收敛问题,最小屈服极限被设为10 MPa,最大泊松比为0.45。

5、热分析

在这项工作中使用的几何模型是二维轴对称的,对于热源的模拟需要一些假设。为了模拟多道焊过程中的电弧加热特性,等效热输入可以假定为表面和体积热的UX组件[16 ]的组合。为了模拟焊接材料的沉积,利用元素生死技术(元素的活化和滴定)。在初始沉积温度下,活化温度高于熔点1600°C。由于有必要节约能量,因此,由于电弧能量包括加入LLE的能量,因此减少了净热输入。R材质。总净热输入(QToM)由体积times;UX(Q体积(J/SM3))、表面mu;X(Qsurface(J/SM2))和当LLE材料从活化温度1600℃冷却到室温20°C时的能量释放。功率平衡在公式(1)中给出:

Qtotal frac14; Qdeposit thorn; Qvolume thorn; Qsurface frac14; gUI

其中G是弧E(80%),U是电压(V),I是电流(A)。如图4所示,可以调节QStult/QSurm之间的比值,以实现与微样品相比的精确的熔合区和HAZ。在这项工作中,热量输入由体积热ux(30%的Q总量)和L勒材料的沉积(70)组成。

活化温度为1600°C时,热输入在一定时间内是有效的,t(s)取决于焊接速度、(v)(m/s)和焊接线的直径、(dT)(m):

t frac14; d=v

在热源为t秒之后,焊接在焊接通道之间冷却约10秒,并且当最后一次(第二或第三次)通过时,结构被冷却到室温(20°C)。根据等式(3),假定常数ux,Sult应用于常数均匀分布:

Qvolume =1/4(UIg · gvolume)

AFZ · d

其中AFZ是熔合区的横截面积,体积是总热ux(30%)的比例体积。这种热源模型已被用于近似简单的焊接过程[17,18]。采用单U型焊接坡口和L型焊缝制作了微试样。在实验模型的基础上,根据焊接熔深试样的微观形貌,对焊缝各层的形状进行了预处理。在图4中示出了用于RST焊缝的计算熔透率、熔合区和热影响区。

6残余应力

通过SAW切割和X射线双折射技术,对单U型焊接坡口焊接管板的残余应力进行了实验评价。在RADAJ〔19〕中概述了这些方法。图5给出了沿板顶表面的有限元计算和实验得到的径向和切向应力。焊接点附近的焊接点与计算出的应力吻合得很好。将FEM计算的应力与类似的焊接管接头的自由和GO〔5〕所得结果进行了比较。在图6中示出趾处的槽厚度应力Pro(LE),Y位置由厚度归一化。图7示出了轴向方向上的残余应力图。在这两种焊接中,“设计根部裂纹”都在压缩状态下,在单U形焊接槽中-MPa为230 MPa,而在L1焊缝中为120 MPa。焊接趾和焊缝之间的过渡,在压缩应力下,--320 MP单U焊接坡口和300 MPa的L1焊缝。这意味着压缩残余应力倾向于关闭根开口并改善根部的断裂稳定性,并且从疲劳阻力的观点来看是有利的。

7、疲劳试验

焊接的管状接头结构,串联产生疲劳试验。疲劳试验的目的之一是量化焊缝穿透深度对疲劳强度的影响。另一个重要的目的是研究焊后热处理残余应力和应力消除对疲劳寿命和裂纹路径的影响。管状接头分为两个批次,见表3。在扭转伺服液压试验机上进行了疲劳试验,扭转载荷为plusmn;25 kNm。所有试验均在应力比r(1)下进行(r=SIMI/Smax=min.剪切应力/最大剪切应力)。当根部裂纹(主要是根部失效)在焊缝的E型喉部厚度上传播时,停止测试-对于U型焊接槽类型(批B2和B3)约14毫米,对于L型焊接类型(B4批)约8毫米。对于只有趾失效的其它批次(B1和B5),当检测到表面上的可见裂纹时停止测试。感压残余应力倾向于闭合设计根部裂纹,采用内压(液压油)来分离裂纹表面,并减少裂纹(在断裂面上的摩擦、磨损和相互支撑)的滑动裂纹闭合,并使裂纹达到。从根部传播。预应力是静态施加的(裂纹张开模式I),疲劳裂纹在反平面剪切模式(Ⅲ型)中传播。

图8示出了二次批次的疲劳试验结果(剪切应力范围与失效周期)。每个点标记测试试样的断裂。疲劳阻力数据是基于循环次数N到故障,并以S-N曲线表示:

N= C

4Dsm

在批处理B1中,管状接头在扭转中进行测试,并且没有施加内部静压。该批的抗疲劳性能明显高于其他批次。此外,裂纹路径也与B2-B4中的裂纹路径有关。裂纹起始于焊趾处的小缺陷;参见图9A—B,并沿圆周方向扩散。残余应力分析显示焊趾区域中的拉伸应力;图7A-图9C示出了批量B4中试样的特征裂纹路径。裂纹从根部通过焊缝传播。由于焊缝穿透深度差和根部压缩残余应力小,因此不需要内部压力来使裂纹从根部传播。对于批处理B2中的物体,静态内压为25 MPa,从根部开始的故障开始和传播,见图9D。在批处理B3中,测试对象的内部压力降低到15 MPa。失败的试验大部分来自根部,但在低扭转载荷(plusmn;18 kNm)下发生故障。起始和扩散是从趾侧开始的。批处理B5(应力消除)显示了完全不同的裂纹路径;“工厂屋顶”,图9E。初始缺陷似乎在模式I中传播,取向为45°到管轴,主应力,对于小扭转载荷和大扭转载荷,III型裂纹扩展支配着RES。在宏观上ATⅢ型骨折面[20—22 ]。

8. LeFM分析

纯模式III裂纹扩展速率通常小于模式I裂纹扩展速率的一个或两个数量级。众所周知,裂纹不是在混合模式下生长的。它们通常以I型裂纹生长,但在某些情况下,它们可以在纯模式II和III中生长。对于只有扭转载荷的情况,模式III中的裂纹扩展速率取决于转矩范围;较高的范围给出较高的裂纹扩展速率。

在〔20〕中,研究了静态加载模式I对Ⅲ型裂纹扩展的影响。裂纹扩展速率Pe不受小轴向载荷(Ki=0~3 MPa m)的影响。然而,如果轴向载荷Ki

如果模式I轴向载荷,0 - 60 MPAPM,在III型裂纹扩展过程中叠加测量裂纹扩展速率的变化。III型阈值(DKIIIs)显著高于I型阈值。根据[22,24],III型阈值应力强度比模式I(DKITI/DKIIITS=0.7P)高1.35倍。布朗等人〔24〕建议DKiIIs=12 MPa m,从I型到III型转变。

托利屋顶(模式I)类型决定III型裂纹扩展的阈值,因为不能在低于该阈值的DKIII值处获得III型裂纹生长。

图10显示了模式I和III的裂纹扩展速率。当应力强度低时,I型生长占主导地位,Ⅲ型生长主导高应力强度区域。这表明模式III在裂纹扩展的初始阶段在混合模式条件下可以忽略[25 ]。

图11示出了在图9中的疲劳试验中观察到的二次裂纹路径的有限元计算应力强度因子(DKIII)。假设焊趾处的初始裂纹为0.1 mm,根部没有穿透作为初始裂纹(单U焊接槽为3 mm,而L1焊缝为9 mm),则显示由于SIF低,从下脚趾管失效的疲劳寿命比WI稍高。那些从其他裂缝网站失败了。对于根部失效,疲劳能力由E型焊缝、14和8 mm和设计的根部裂纹尺寸决定,分别为3和9 mm。

通过对有限元模型中预测残余应力进行线性弹性断裂力学分析,研究了单U形坡口焊接管S的根部、内压和残余应力的不足。建筑。预测的残余应力被映射到线性弹性有限元模型中,作为一个预先存在的裂纹(3 mm)的渗透不足。

采用内压法,计算了残余应力和内压的开模应力强度因子Ki。为此,采用Fe裂纹扩展模拟程序FrAl2D〔26〕。表4总结了考虑内部压力和模拟残余应力的LFFM分析。总静Ki是由于内部压力和KI由于残余应力而引起的KI之和。当没有施加内部压力时,Ki是紧致的并且保持裂纹闭合。什么时候?<!--

全文共5878字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10383],资料为PDF文档或Word文档,PDF文档可免费转换为Word