英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

金属板料成形时可成形性极限

- Isik a, M.B. Silva b, A.E. Tekkayaa, P.A.F. Martinsb,

摘要:本文的目的有两个:首先,根据可塑性,损伤和韧性断裂力学的基本概念来重新讨论成形极限图(FLD);第二,提出一种新的实验方法来测定金属板料成形时的可成形极限。第一个目标是将塑性理论应用于比例应变加载路径,在平面应力下分析断裂成形极限曲线(FFL)和引入剪切断裂条件时的极限曲线(SFFL)。第二个目标是利用单点增量成形(SPIF),用扭转和平面剪切试验,来确定在断裂发生时平面内应变的实验值。结果表明,所提出的方法是一种简便、高效的方法,可以对金属板料成形的成形极限进行表征。尤其是,通过拉伸和传统的薄板成形试验方法确定的FFL与通过锥面和锥面截切样品实验确定的SPIF结果一致。利用现有的方法来根据成形极限曲线(FLC)来论述颈缩发生时的可成形性极限时,新提出的方法可能产生影响。

关键词:成形极限图、可成形性、断裂、单点增量成形、剪切试验

- 引言

在金属板料的成形过程中,有三个主要的原因促使作者重新探讨可成形极限。首先,目前在汽车钣金零件设计中所涉及的工程师和技术人员,更倾向于根据临界厚度的减少来应用设计准则,而不是在成形极限曲线上(FLC)。

其次,众所周知的证据表明尽管FLC简单且使用广泛,但在颈缩发生的时候,由于测量的困难,在测定中得到的结果经常达不到标准。这往往导致了一个事实,即由于来源不同,测量相同的材料,得到的FLC也可能彼此不同。

对于利用现有可用的有限元程序建立的塑性损伤模型来预测故障时,需要确定在断裂损伤发生时的临界值。将在本文中看到的,在测定断裂临界值时需要测量断裂应变和进行后续的不同的实验程序而不是根据国际标准ISO 12004 - 2,确定的在室温条件下(ISO,2008)构造FLC金属板的实验室测试条件。

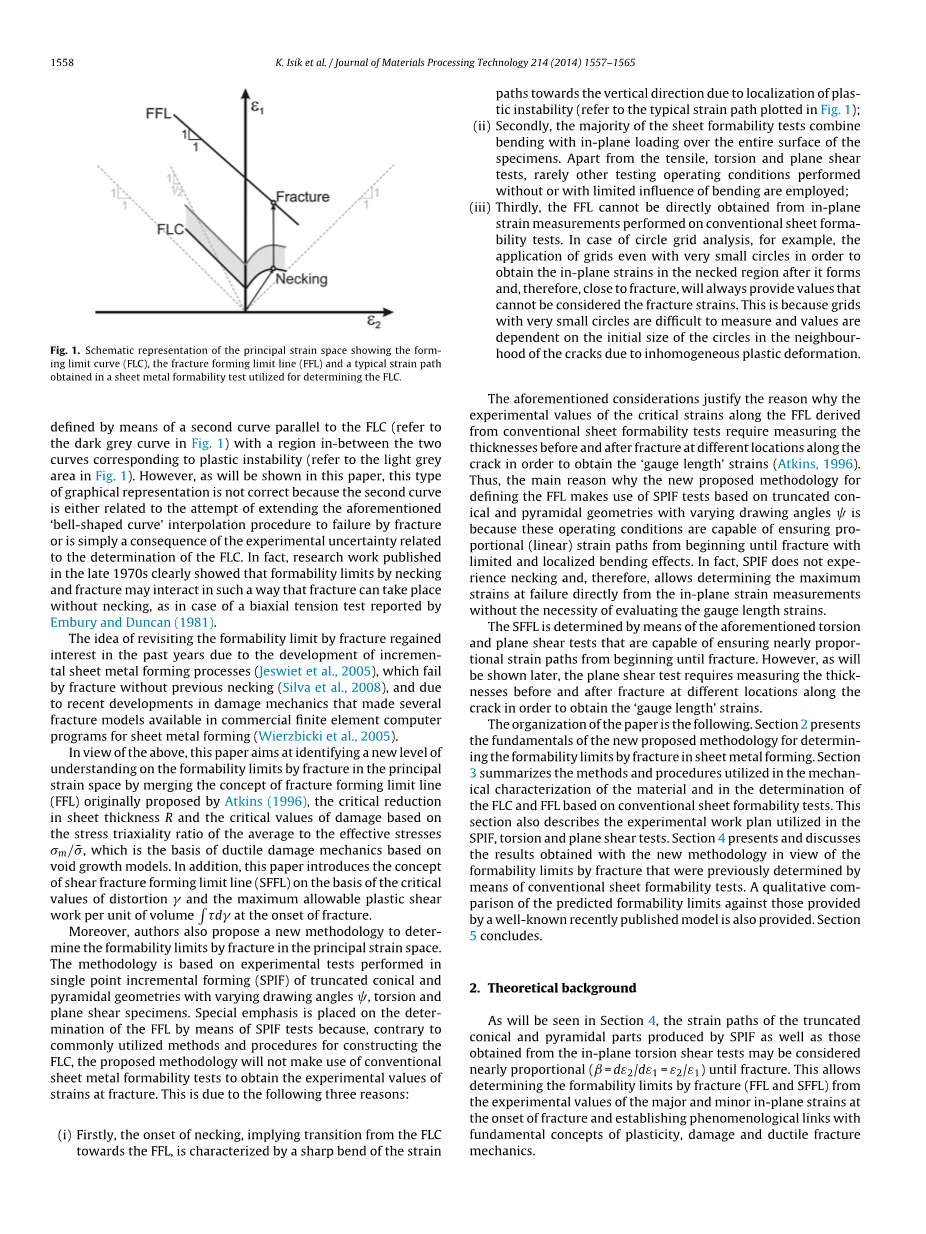

根据国际标准ISO 12004 - 2,FLC的结果由Nakajima和 Marciniak所进行的线性应实验测定,也可以利用来定义它在成形极限图(FLD)中的位置,而这些实验不包括没有被国际标准ISO 12004 - 2包括的试点实验。(Banabic et al., 2000) (图1).

FLD,也称为主应变空间(图1),最初由Keeler在1968年提出的张力-张力域和1968年由Goodwin扩展的张力-压缩域,并被广泛用于描述金属板可以在没有发生局部颈缩或断裂可以变形的程度。FLC是通过测量穿过裂纹的预先确定方向的平面应变来确定的,随后将实验数据插入到一个“钟形曲线”中,该曲线允许重建颈部区域的应变,并在发生颈缩时获得最大的应变。

直到最近,金属板形成的成形性极限还没有引起人们的兴趣,因为一旦一个颈缩部位出现并在随后的变形下扩散,在减少的负荷或压力下,变薄将会非常迅速地在减少的压力下发生。一些研究者和著名的教科书,通常考虑成形性极限定义断裂通过第二曲线平行于方法(参考深灰色曲线在图1)与一个地区之间两条曲线对应于塑料不稳定(参见图1中的浅灰色区域)。然而,将本文所示,这种类型的图示是不正确的,因为第二条曲线是相关的尝试延长上述插值过程失败的“钟形曲线”断裂或仅仅是一个实验的结果不确定性的确定方法。事实上,20世纪70年代末发表的研究成果清楚地表明,颈缩和断裂的可成形性极限可能会以这样的方式相互作用,从而导致断裂不需要发生颈缩,就像Embury 和 Duncan(1981年)所报道的双轴拉力测试一样。

图1 主应变空间的示意图表示形成极限曲线(FLC)、断裂形成极限曲线(FFL)和一个典型的应变路径,它是在一个金属薄板的可成形测试中得到的,用于确定FLC。极限曲线(FLC),断裂形成极限曲线(FFL)和典型的应变路径

由于近年来关于增量板料成形研究的发展(Jeswiet et al., 2005)和损伤力学的发展使许多商用的有限元计算机程序得以运用于板料成形的断裂研究中(Wierzbicki et al., 2005),最近几年里人们又重拾了对于成型过程中断裂的可成形极限的研究兴趣。

鉴于上述情况,本文旨在通过合并最初由Atkins于1996年提出的断裂成形极限线(FFL)的概念来在一个新的水平上理解在主应变空间上断裂的可成形性极限,板厚R和损伤临界值的减少,是根据平均应力和有效应力的比值(sigma;m/)来确定的,而这些是在空间增量模型上进行延伸损伤力学研究得来的。另外,在断裂的临界值gamma;和允许的最大塑性剪切平均值int;tau;dgamma;的基础上,提出了在断裂开始时,剪切破坏成形极限线(SFFL)的概念。

此外,作者还提出了一种新的方法来确定主应变空间中断裂的可成形极限。该方法以单点增量成形(SPIF)为基础,采用不同的拉伸角Psi;、扭转面和平面剪切试样,在单点增量成形(SPIF)上进行试验试验。通过SPIF测试,因为和常用的方法相比,FLC方法特别强调FFL的确定,采用传统的薄板材料成形试验方法,得到了断裂应变的实验值。这是由于以下三个原因:

- 首先,颈缩发生的时候,从FLC过渡到FFL,其特征是由于塑性不稳定而导致向垂直方向的应变路径的急剧突变(参考图1中典型的应变路径);

- 其次,大部分的薄片可成形测试结合了在整个样品表面的弯曲和内平面的加载。除拉伸、扭转和平面剪切试验外,采用无弯曲或有限弯曲影响的其他试验工况;

- 第三,在常规的薄板形式测试中,FFL不能直接从平面应变测量中得到。例如,在网格分析的情况下,应用即使是很小的圆圈,以获得在其形成后颈缩区域内的平面应变,因此,接近断裂,将总是提供不能被认为是造成断裂的应力。这是因为小圆圈的网格很难测量,并且值来源于由于不均匀的塑性变形造成的裂缝附近的圆圈的初始尺寸。

前面提到的这些考虑,证明了为什么传统的薄板成形测试中关键的应力应变的实验值需要测量裂纹在不同位置的厚度,以获得“单位长度”(Atkins, 1996)。因此,新提出的利用SPIF测试基于截锥形和锥体几何图形在不同拉模孔圆锥角Psi;来得到FFL,主要是因为这些操作条件能够保证应变路径从开始直到断裂都成比例(线性)和局部弯曲效果有限。事实上,SPIF不需要进行内测,因此,可以直接从平面应变测量中确定最大的应变力,而不需要评估测量单位长度的应变。

SFFL是通过上述的扭转和平面剪切试验确定的,能够保证从开始到断裂的几乎成比例的应变路径。然而,正如稍后将要提到的,平面剪切试验要求在裂缝的不同位置上测量裂缝前后的厚度,以获得“单位长度”的应变。

这篇论文的组织结构如下。第2节介绍了新提出的金属板材断裂成形方法的基本原理。第3节概述了材料的力学特性和基于传统的薄板成形试验的FLC和FFL的确定方法和步骤。本节还描述了在该装置、扭转和平面剪切试验中所采用的实验工作计划。第4节介绍并讨论了用新方法取得的结果,并讨论了以往由传统的薄板成形测试方法所确定的可成形性极限。同时还提供了一种与最近出版的著名模型所提供的预测的可成形性极限的定性比较。第5节总结。

- 理论背景

如将在第4节中论述得到,由SPIF所产生的截断的圆锥和锥体部分的应变路径,以及从平面内扭转剪切试验得到的,可能被认为是成比例的(beta;=dε2/dε1=ε2/ε1)直到断裂。这使得在断裂开始时,主要和次要平面应变的实验值确定了断裂(FFL和SFFL)的形式极限,并建立了与塑性、损伤和延性断裂力学基本概念的联系。

图2 主应变空间的示意图表示:(a)断裂形成极限曲线(FFL)和恒定厚度减少R的等线和常积的韧性损伤D。对第一象限的线性可能偏差的一瞥,遵循Atkins(2003)的工作。(b)剪切断裂成形极限曲线(SFFL)和在剪切过程中恒定变形和持续积累的可延性破坏的等线。

2.1 断裂成形极限曲线(FFL)

从损伤力学的角度来看FFL是一条从左到右倾斜的直线,斜率等于-1(图2a),

ε1f ε2f = q (1)

以q=3/2(ln/2r)为代表的微结构参数,与粒子间间隔l和粒子半径r有关(Atkins, 1996)。这些微结构参数最初是由麦克林托克在1968年提出的,在分析基于空间增长模型的金属的可成形性方面起了重要作用。

从金属形成的角度来看,FFL的斜率“-1”对应于一个临界厚度减小的临界厚度Rf= (t0minus; tf)/t0,即与应力加载条件无关的临界厚度

ε1f ε2f = minus;ln(1 minus;Rf ) (2)

上式中,t0和tf分别是原始的(未变形的)和断裂的实际薄片厚度。FFL的截距与主平面应变轴的y轴截距,

q = minus; ln(1 minus; Rf ) (3)

在平面应变条件下(ε2f= 0),在断裂的q = ε1f 时,与主平面应变的临界值相对应。

损伤力学通过以下改进的有效应变裂缝判据提供了额外的关于FFL的斜率为“-1”的信息,

Dcrit = int;f0gd (4)

其中无量纲项g是一个加权函数,该函数根据应变加载路径来校正有效应变的累积值,直至断裂f为止。 在加权函数等于应力三轴度(定义为平均和有效应力之比)的情况下,g = sigma;m/ ,方程 (4)导致基于非耦合空洞增长损伤的标准直接与McClintock(1968)的原始工作相关,并且通常被称为Ayada标准(Ayada等人,1987年之后),

Dcrit = int;f0(sigma;m/ )d (5)

通过将积分和sigma;m/的变量和积分变量的变量表示为三个部分比率的乘积,其中包含了应变增量dε1、应力sigma;1,并使用了与Hill的48个各向异性产量准则相关的本构方程(Hill,1948),可以写出方程(5)如下,

Dcrit =int;ε1f0(sigma;m/sigma;1)(sigma;1/)(d/ dε1) dε1=int;ε1f0((1 r)(1 beta;)/3)dε1 (6)其中,r是各向异性系数r的平均值。附录A提供了得到方程(6)的全面代数过程。

公式(6)中被积函数的形式(A Bbeta;) 结合线性应变路径的前述假设(即beta;=常数),可以理解断裂Dcrit处的临界损伤与应变路径无关,仅取决于断裂时主应变ε1f的值。 Atkins和Mai(1985)综合讨论了A和B是常数的形式(A Bbeta;)基于被积函数项的损伤函数的路径无关性。如果通过线性应变路径分段逼近损伤函数的上述路径无关特性,则可以想到非线性应变路径的外推,所述损伤函数基于被积函数项(A Bbeta;)。

重写Eq。 (6)作为断裂开始时的主要和次要平面内应变(ε1f,ε2f)的函数,

Dcrit =(1 r)(ε1f ε2f)/3 (7)

方程(7)表明,Ayada韧性损伤准则的临界值也是一条斜率为#39;-1#39;的从左到右的直线,与临界厚度减少条件紧密相符。,与临界厚度的减小相吻合。在主应变空间中,FFL在主应变空间中的位置和在FFL上的临界损伤的对应值可以直接从在断裂开始时的平面应变的实验值中得到。

考虑到Muscat-Fenech等人的工作。 (1996),他们能够将FFL与断裂韧度关联起来,并结合关于临界厚度减少Rf和临界韧性损伤Dcrit的双重条件的前述结论是一致的,并且独立于材料变形历史直至断裂, 有可能理解为什么FFL是与FLC相反的材料性质的原因,而FLC不是材料性质并且是应变路径依赖性的。事实上,由于颈部局部化引起的薄层厚度的快速和局部减少,FLC可能被认为是所有平面内应变的几何位置。在这个意义上,FLC应该被理解为材料性质的衍生物 - 断裂韧性。

结合方程 (7)和(2)也可以将断裂开始时的临界厚度

全文共16699字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10256],资料为PDF文档或Word文档,PDF文档可免费转换为Word